金属基复合材料的制造方法与流程

本发明涉及金属基复合材料的制造方法,涉及通过在一系列的工序中兼用相同的模具,能够简便地得到尺寸精度高的近终形状、并且具有高的增强材料体积率(vf%)的金属基复合材料的金属基复合材料的制造技术。更具体而言,涉及使用由陶瓷颗粒等增强材料形成的多孔的增强材料成形体/填充体、将由纯金属或合金形成的基体材料与增强材料复合化时,将增强材料成形体/填充体的成形工序中使用的模具,在加入有经过成形的增强材料成形体/填充体的状态下设置于复合材料铸造用外壳模具内、也用于向前述增强材料成形体/填充体的多孔浸渗/填充熔融基体材料时的金属基复合材料的制造技术。

背景技术:

1、例如铝或铝合金等金属作为基体材料、作为增强材料含有陶瓷颗粒、石墨颗粒、与基体材料不同的金属颗粒等的金属基复合材料,与基体材料相比,具有优异的比强度、比刚度、热特性等的特性优异。因此金属基复合材料被利用于各种产业领域。

2、作为金属基复合材料的制造方法,例如存在下述那样的第1制造方法。第1制造方法中,预先使用增强材料成形模具(模具a)成形多孔的增强材料成形体,将所得到的增强材料成形体从模具a取出,将该增强材料成形体预热后,设置于另外的铸造用的模具b内,使用熔融了的基体材料(熔液)进行铸造,向上述增强材料成形体的多孔(空隙)浸渗/填充熔液而复合化。

3、利用上述的第1制造方法时,为了对于所希望的产品、制造成为产品的原料的尺寸精度高的近终形状的金属基复合材料,需要将使用模具a制作的增强材料成形体插入、设置于与增强材料成形体大致相同尺寸/形状的模具b的铸造用的模具的凹部内来进行铸造。但是,越是想要尺寸精度高的近终形状则越难以将增强材料成形体插入/嵌合设置于铸造用的模具的凹部内,在插入工序的阶段存在产生增强材料成形体的破损/缺损这种问题。对于此,为了容易地进行插入/嵌合设置而考虑在两者的嵌合面设置间隙(clearance)。但是,若设置间隙则所制造的金属基复合材料并非高精度的近终形状。

4、另外,利用上述的第1制造方法时,铸造时为了使熔液(基体材料)对增强材料成形体的内部的浸渗渗透良好,需要将增强材料成形体和铸造用的模具预热而提高温度。但是,通常增强材料中使用的陶瓷、石墨等的热膨胀系数小、另一方面的铸造用的模具的热膨胀系数大,因此需要考虑到上述预热所导致的热膨胀量的差异,因此进一步难以进行增强材料成形体对铸造用的模具的插入/嵌合设置。因此,利用上述的第1制造方法时,不能铸造尺寸精度高的近终形状的金属基复合材料。由于这种理由,利用上述第1制造方法制造与最终产品形状大致相同的尺寸精度高的近终形状的金属基复合材料的情况下,需要由稍大的粗糙形状的金属基复合材料进行切削加工、而形成最终形状。但是,这种切削加工由于金属基复合材料硬,而存在难以加工、加工需要时间、成本非常高这种问题。

5、对于上述问题,存在下述的第2金属基复合材料的制造方法。第2制造方法中,将增强材料的颗粒、短纤维分散于基体材料,预先制作分散有增强材料的增强材料分散基体复合材料,将所得到的增强材料分散基体复合材料熔解,将其利用压铸等铸造法填充到模具的凹部形成精密的近终形状的铸造用的模具,从而制造金属基复合材料。

6、例如专利文献1中记载的技术涉及利用预先制作的分散有增强材料的基体材料(增强材料分散基体复合材料)的上述的第2制造方法。而根据该技术能够制造接近于最终形状的近终形状的金属基复合材料。利用第2制造方法时,利用预先制作的分散有增强材料的增强材料分散基体复合材料、将熔融状态的增强材料分散基体复合材料填充到尺寸精度高的近终形状的模具的凹部,因此认为能够进行与模具同等的近终成形。

7、现有技术文献

8、专利文献

9、专利文献1:日本特开平10-174222号公报

技术实现思路

1、发明要解决的问题

2、但是,根据本发明人等的研究,熔融状态的增强材料分散基体复合材料存在若增强材料的增强材料体积率(vf%)不低则流动性差这种问题,使用增强材料的vf%高的增强材料分散基体复合材料的情况下,产生不能准确填充到模具的凹部内、由于流动性不良所导致的未填充不良、薄壁部不能形成近终形状等问题。因此,利用第2制造方法时,存在不能制造增强材料的vf%高的金属基复合材料这种问题。

3、上述事情由专利文献1的实施例的记载可知。即,对于实施例1中利用的氧化铝颗粒分散铝基复合材料而言,增强材料体积率(vf%)为20%,对于实施例2中利用的氧化铝颗粒分散铝基复合材料而言,增强材料体积率(vf%)为12%,利用这些材料时,均仅得到增强材料体积率(vf%)低的金属基复合材料。即,上述技术并非制造增强材料的vf%高的金属基复合材料的技术。

4、因此,本发明的目的在于,提供可以简便地得到尺寸精度高的近终形状、并且具有高的增强材料体积率(vf%)的金属基复合材料的金属基复合材料的制造方法。本发明的目的在于,合适地提供可以简便地得到增强材料体积率(vf%)超过40%的近终形状的金属基复合材料的简便的制造技术。

5、用于解决问题的方案

6、上述目的通过以下的本发明的金属基复合材料的制造方法达成。

7、[1]一种金属基复合材料的制造方法,其特征在于,其用于将为铝或铝合金等纯金属或合金的基体材料和与该基体材料不同的包含选自由陶瓷颗粒、石墨颗粒及金属颗粒组成的组中的至少任意一种材料的增强材料复合化,得到尺寸精度高的近终形状、并且具有高的增强材料体积率(vf%)的金属基复合材料,

8、在使用前述增强材料制作内部具有多孔的近终形状的增强材料成形体或增强材料填充体的增强材料成形体/填充体的成形工序中,向内部形成近终形状的空间(凹部)的模具内填充含有前述增强材料的材料,在该模具内形成增强材料成形体/填充体,将具有所形成的增强材料成形体/填充体的模具通过预热工序预热,将经过预热的加入有增强材料成形体/填充体的状态的模具设置于复合材料铸造用外壳模具内,向加入到前述模具内的增强材料成形体/填充体的前述多孔浸渗/填充熔融了的基体材料,进行将前述基体材料和前述增强材料复合化的铸造工序,在前述增强材料成形体/填充体的成形工序、前述预热工序和前述铸造工序这一系列的工序中兼用相同的模具。

9、作为上述本发明的金属基复合材料的制造方法的优选方式,可列举出下述方式。

10、[2]根据上述[1]所述的金属基复合材料的制造方法,其中,前述增强材料体积率(vf%)超过40%。

11、[3]根据[1]或[2]所述的金属基复合材料的制造方法,其中,在前述增强材料成形体/填充体的成形工序中,向内部形成近终形状的空间(凹部)的前述模具内填充至少含有前述增强材料的材料,兼用填充有该材料的状态的前述模具,将被填充到该兼用的模具内的材料加压成形、或将该兼用的模具放入到加热炉进行被填充到该模具内的材料的焙烧成形,从而得到增强材料成形体。

12、[4]根据上述[1]~[3]中任一项所述的金属基复合材料的制造方法,其中,在前述铸造工序中,使用加压压头加压到铸造压力80mpa~120mpa进行铸造。

13、[5]根据上述[1]~[4]中任一项所述的金属基复合材料的制造方法,其中,前述增强材料为选自由硼酸铝颗粒、碳化硅颗粒、氧化铝颗粒、sic颗粒、石墨颗粒、si颗粒和al3ni颗粒组成的组中的至少任意一种。

14、发明的效果

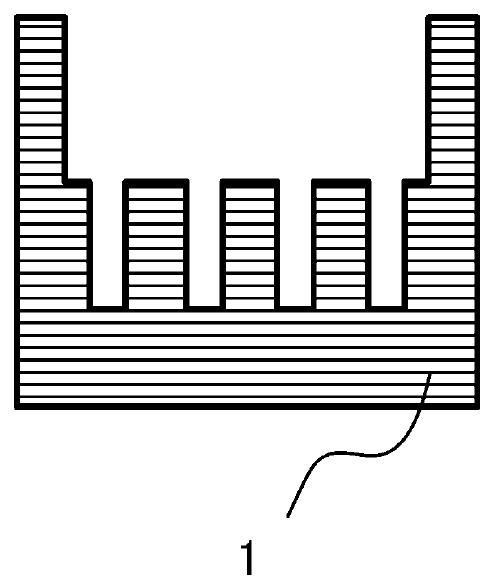

15、根据本发明,可以简便地得到尺寸精度高的近终形状、并且增强材料的vf%高的金属基复合材料的金属基复合材料的制造方法得到实现。根据本发明的优选方式,利用简便的制造方法,就能够提供尺寸精度高的近终形状、并且增强材料体积率(vf%)高、超过40%的金属基复合材料。根据本发明,提供由于将成形增强材料成形体/填充体时使用的凹部为近终形状的模具以加入有增强材料成形体/填充体的状态设置于复合材料铸造用外壳模具内,因此连续使用(兼用)相同的模具进行从增强材料成形体/填充体的制作起直至使用基体材料的熔液进行铸造而将增强材料和基体材料复合化为止这一系列的全部工序的以往没有的新型制造方法。本发明的制造方法在将增强材料成形体/填充体成形后,无需从模具取出增强材料成形体/填充体,因此无需慎重地进行的作业,具有作业上的优点。另外,根据本发明的制造方法,得到下述的显著效果。利用现有技术时,如图3所示那样,在从模具取出所制作的增强材料成形体/填充体的作业时,将所取出的增强材料成形体/填充体设置于铸造用的模具内的作业时,有可能产生所制作的增强材料成形体/填充体的破损、缺损,与此相对地,利用本发明的技术时,无需上述作业自身,因此不会产生破损、缺损。因此,根据本发明的技术,可以经济地得到成品率良好、尺寸精度高的近终形状的金属基复合材料,因此本发明的金属基复合材料的制造方法在工业上极其有用。

- 还没有人留言评论。精彩留言会获得点赞!