用于增材金属浇铸的系统和方法与流程

本发明总体上与金属浇铸有关,并且特别是与改进增材金属浇铸的设备和方法有关。

背景技术:

1、目前,通过传统的浇铸技术来满足对于浇铸金属产品、尤其是钢铁产品的大部分需求,传统的浇铸技术包括生产完整的模具,然后用熔融金属填充模具型腔。在一些情况下,模具的生产包括制造浇铸图案,并由此制作模具。

2、浇铸图案和模具的生产和管理有几个因素会大大增加传统浇铸的成本和周转时间。制造图案和模具既昂贵又耗时,而且在持续的浇铸操作中使用图案和模具还需要进行清洁、维护、修理和翻新。

3、此外,长期储存和盘点图案和模具还会产生更多的费用和管理负担。对于大规模生产某一特定浇铸金属零件,这种努力可能是合理的,但在售后市场中,当市场对该特定零件的需求减少时,可能就很难证明为生产该零件而维护模具和图案的持续开销是合理的。当继续制造该零件的成本过高时,该零件的替代品通常仅限于现有库存。

4、增材制造技术可用于按需单独制造图案和模具,从而减轻或消除长期储存图案和模具的负担。

5、传统的模具浇铸还有其他缺点:大型或复杂的浇铸通常需要带有多个浇注杯、流道、冒口和延伸部分的模具,这在多余的模具体积中占有很大比例;在许多情况下,这会使浇铸所需的熔融金属的量增加多达50%。虽然多余的金属通常可以重新熔融并被再次使用,但熔融多余金属所消耗的能量却被浪费了。传统的浇铸法的另一缺点是,特别大或复杂的零件不可能总是单件浇铸,因此需要在浇铸之后将较小的部件焊接和/或栓接在一起。

6、传统浇铸工艺的其他缺点进一步有关于在处理和操作大量熔融金属的过程中固有的工业安全隐患、所涉及的高温以及通常伴随该过程产生的有毒烟雾。除了对生产人员的直接安全隐患外,还存在污染和其他有害环境影响的问题,所有这些都会产生广泛而持久的后果。

7、这些因素推动了各种直接增材金属浇铸技术的发展。如前所述,增材金属浇铸有可能避免与图案和模具相关的问题和限制,并有望将熔融金属以更易于管理的数量和范围限制在封闭的局部环境中,以提高安全性并将环境危害的影响降至最低。

8、增材金属浇铸虽然有可能解决传统浇铸中与模具和图案相关的问题,但也会带来自身的限制和局限:在生产流程方面,目前的增材金属浇铸技术通常产量有限,而且难以扩大到大尺寸和大质量的零件。

9、增材金属浇铸工艺一般是通过在现有的在造浇铸件上反复增加相对少量的金属来实现。在造浇铸件由预先选定的金属形成且具有至少一个区域,所述至少一个区域具有处于金属固态的早先存在的表面,然后在早先存在的表面上逐步增加更多量的金属。以熔融状态增加金属,然后熔融状态的金属迅速固化。这个程序迭代进行,直至在造浇铸件达到预设尺寸、形状和金属质量,从而成为完成的浇铸件,如果需要,可以进行表面精加工程序。

10、merz等人在"shape deposition manufacturing"一文中对增材制造系统作了进一步介绍(l.e.weiss、r.merz、f.b.prinz、g.neplotnik、p.padmanabhan、l.schultz、k.ramaswami,"shape deposition manufacturing of heterogeneous structures",journal of manufacturing systems,1997年第16卷第4期,第239-248页,issn 0278-6125,https://doi.org/10.1016/s0278-6125(97)89095-4,https://www.sciencedirect.com/science/article/pii/s0278612597890954)。

11、在现有技术的过热(或过度加热)技术中,通过控制熔滴的过度加热和基底温度,可以达到使得冲击的熔滴在表面上重新熔融下方材料的条件。在熔融熔滴沉积过程中,通过提高基底温度,将最大限度地减小熔融熔滴与嵌入牺牲支撑结构中的基底物料之间的温度梯度,直至达到防止牺牲支撑结构熔融的特定水平。然而,热和应力释放的问题并没有得到解决。

12、金属暴露在高温下的有害后果之一是氧化,而增材浇铸尤其容易受到氧化的影响,因为金属在熔融状态下积累了很大的表面积。增材浇铸应该优选在无氧环境中进行。然而,即使氧化问题得到解决,如下文所述,仍存在其他冶金因素。

13、尽管人们对在增材浇铸物品时获得期望的尺寸、形状、规格和光洁度给予了相当大的关注,但对增材浇铸工艺本身的冶金一致性和品质却关注不够,导致增材浇铸的金属零件在要求高抗拉强度和应力耐受性的应用中无法达到最佳效果。

14、因此,尽管增材制造金属具有潜在优势,但由于成本高、产量低、扩展困难以及冶金方面的挑战,增材制造技术无法在工业领域得到广泛应用,尤其是在制造高性能金属部件方面。

15、因此,我们需要能够以低成本、高产量和冶金品质及一致性进行大批量制造的增材金属浇铸方法和设备。本发明的实施方式可以实现这些目标。

技术实现思路

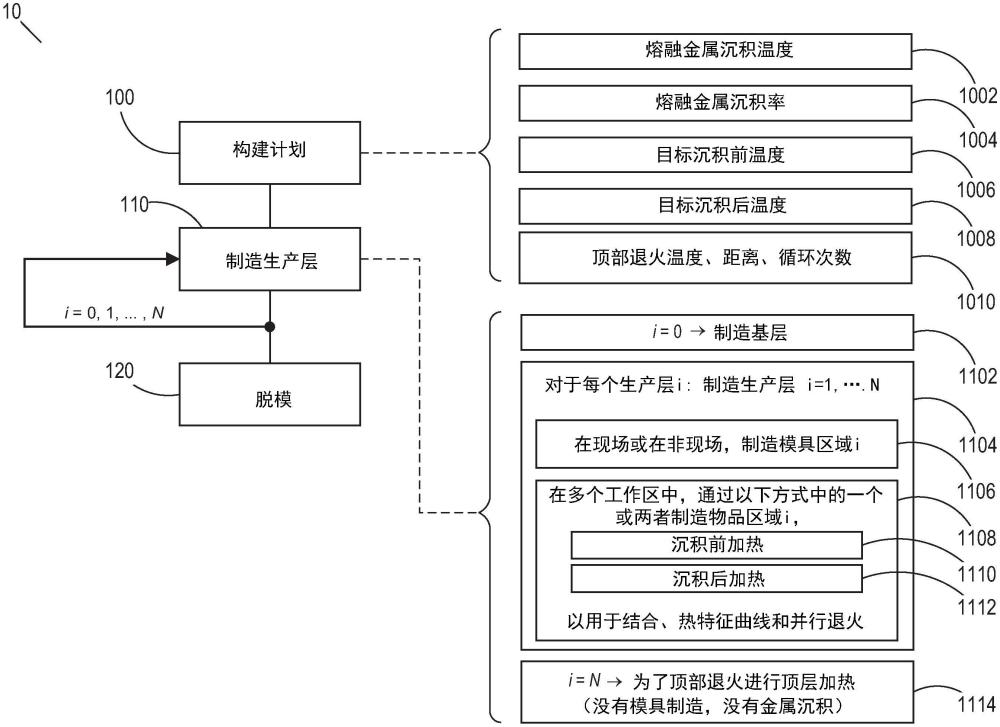

1、本发明的实施方式提供了基于迭代加工有序结合的生产层来增材浇铸金属的方法、设备和系统,有序结合的生产层由制造的模具区域限定,模具区域的模具型腔由沉积的熔融金属填充,其中模具型腔的内壁限定了物品区域的形状,且因此限定了浇铸物品的形状,就像在传统浇铸中一样。

2、根据本发明的一个方面,提供了用于通过生产多个生产层来增材浇铸金属物品的浇铸方法,所述多个生产层具有模具区域和由模具区域限定的物品区域,一个当前生产层接着另一个直至顶部生产层,该方法包括:在生产当前生产层的物品区域之前,构建当前生产层的模具区域;在沉积路径上移动熔融金属沉积器,并根据构建计划在当前生产层的物品区域处的多个工作区中以预设沉积温度沉积熔融金属;以及在沉积路径上移动一个或多个加热器,并加热所述多个工作区,其中,加热所述多个工作区包括以下至少一项:(1)在所述多个工作区上沉积金属之前,将所述多个工作区加热至沉积前目标温度,以影响熔融金属与所述多个工作区的结合;以及(2)在所述多个工作区上沉积金属之后,将所述多个工作区加热至沉积后目标温度,以影响所述多个工作区的热冷却特征曲线,其中,加热所述多个工作区进一步包括通过热量传导通过当前生产层向一个或多个在先生产层提供退火加热。

3、在一些实施方式中,向一个或多个在先生产层提供退火加热包括,在生产顶部生产层之后,通过热量传导通过顶部生产层向一个或多个在先生产层提供退火加热。

4、在一些实施方式中,通过热量传导通过顶部生产层向一个或多个在先生产层提供退火加热包括,在顶部生产层的所述多个工作区上方移动一个或多个加热器,以进行一个或多个前后相继/连续的退火加热循环。

5、在一些实施方式中,该方法进一步包括在每个前后相继的退火加热循环之后,改变顶部生产层上方一个或多个加热器的高度。

6、沉积前目标温度可等于或高于金属物品的熔融温度。沉积前目标温度与预设沉积温度之差可以不超过预设温差。

7、在底层上方的每个当前生产层中,模具区域可与在先生产层一起构成至少一个型腔,以及其中,熔融金属被沉积在型腔内。

8、根据本发明的一个方面,提供了一种浇铸系统,其用于通过在可移动的构建台上生产多个生产层来增材浇铸金属物品,所述多个生产层具有模具区域和由模具区域限定的物品区域,一个当前生产层接着另一个直至达到顶部生产层,该系统包括:可移动的模具构造器,其可操作以用于构建当前生产层的模具区域;可移动的熔融金属沉积器,其可操作以用于在当前生产层的物品区域处的多个工作区中以预设沉积温度沉积熔融金属;至少一个加热器,其可操作以用于加热所述多个工作区;至少一个运动单元,其耦接到可移动的构建台、可移动的模具构造器、可移动的熔融金属沉积器和一个或多个加热器;以及控制器,其可操作以用于迭代控制至少构建台、模具构造器、熔融金属沉积器、至少一个加热器和至少一个运动单元,以根据预设的构建计划生产金属物品,其中,加热所述多个工作区包括以下至少一项:(1)在工作区上沉积金属之前,将工作区加热至沉积前目标温度,以影响熔融金属与工作区的结合;以及(2)在工作区上沉积金属之后,将工作区加热至沉积后目标温度,以影响工作区的热冷却特征曲线,以及其中,加热工作区进一步包括通过热量传导通过当前生产层向一个或多个在先生产层提供退火加热。

9、控制器可操作以用于在生产顶部生产层之后,通过热量传导通过顶部生产层向一个或多个在先生产层提供退火加热。控制器可操作以用于在顶部生产层的工作区上方移动所述一个或多个加热器,以进行两个或更多个前后相继的退火加热循环,从而通过热量传导通过顶部生产层向一个或多个在先生产层提供退火加热。控制器可操作以用于在每个前后相继的退火加热循环之后改变顶部生产层上方一个或多个加热器的高度。控制器还可操作以用于保持沉积温度与沉积前温度之间的差异小于预设温差。

10、浇铸系统可进一步包括与控制器通信连接的工作区温度传感器。工作区温度传感器选自高温计和热像仪。

11、沉积前目标温度可以是熔融温度,且加热器可操作以用于在金属沉积之前在工作区中形成熔融金属的熔池。

- 还没有人留言评论。精彩留言会获得点赞!