铁矿富氢还原用大速差搅拌喷动流化床的制作方法

1.本发明涉及铁矿还原用流化床技术领域,尤其涉及一种铁矿富氢还原用大速差搅拌喷动流化床。

背景技术:

2.铁矿流化床还原装置正常运行时可以直接使用粉矿炼铁,避免了焦化、烧结和球团工艺的能耗和污染,其性能决定了熔融还原和直接还原工艺的主要生产指标,对于富(纯)氢冶金、节能降碳、减少总污染物产生量,甚至对熔融还原工艺的成败具有决定性意义。目前铁矿流化床熔融还原和直接还原工艺及装置的研究主要是解决还原过程中的矿粉粘结失流这一重大国际难题。

3.公开号cn103695588a的中国专利公开了一种流化床还原粉状铁矿石的系统和方法,采用了三级旋风预热器和一台将煤气部分燃烧提温至650~750℃的横向多级鼓泡流化床对矿粉进行干燥、预热和初步还原,提高了尾气的热能利用率和预热效果,进而再进行800~900℃的三级高流速5~10m/s的循环流化床还原,且这三级循环流化床均采用独立加热的高浓度煤气并联供气,可达到83.5%~96.3%的还原度,并适合采用1atm以下的压力运行。该工艺实际是以牺牲部分气体能量利用率(包括化学能和热能),换取矿粉的较高还原速度,经济性还需要深入研究,且该工艺的横向多级鼓泡流化床尾气与第二、三级循环流化床尾气的温度和成分有较大的差异,将对余热回收和煤气的再利用效率产生不良影响。

4.公开号cn103725819a的专利文献采用完全燃烧后的废气进行850~950℃氧化焙烧,其废气单独处理,使情况有所改善,但整个工艺系统有些庞大复杂,多数尾气都需要进行余热回收,散热面积过大,增加了热损失,也将影响其经济性。

5.北京科技大学郭汉杰、李林发布了一篇名为《非焦煤炼铁工艺及装备的未来》的文章,对finex、hisarna、hismelt进行了分析,指出finex是唯一一个较稳定地实现了规模化生产的流程,其优势在于终还原炉产生的煤气经重整脱除co2后进入流化床,提高了流化床的预还原度。所用矿粉的粒度为0~8mm,平均粒径0.90~3.64mm,-0.125mm占比4.9~12.68% ,采用如此的粗粒矿粉,对于减轻流化床还原过程中的粘结失流,起到了相当大的作用,但是还不能由此就说粘结失流已彻底解决了,粘结失流对生产稳定性,对于finex的推广仍然具有相当大的威胁,另外finex工艺的多级还原流化床(属于比较常规的床型)的热量不足,需要燃烧部分还原煤气进行补热,这将大幅度降低煤气的还原势和还原速度,由此也增加了整体finex工艺的能耗。

6.中国科学院过程工程研究所郭慕孙等所著的流化床手册,系统介绍了各种流化床的气体分别板、喷动床、喷动流化床、搅拌流化床、搅拌喷动床、三相喷动床的优缺点,以及设计要点;提出了搅拌桨和高速喷动中颗粒的碰撞摩擦会阻止颗粒的团聚与粘结,并易于保持和改善流化状态,这一特性对一些需要同时进行干燥(包括用膏糊状或悬浮液浆料进行喷雾造粒、包衣等)和粉磨的特殊颗粒的加工、铁矿石还原、页岩的热解、煤的焦化过程是非常有用的。尽管在干燥、造粒工艺中有一定粘结性的物料处理,已有较好的工业应用表

现,目前还没有进一步在铁矿粉还原上工业应用的成功案例,所介绍的气体分布板气流压差较大,且不具备下料能力。

7.众多研究人员利用mgo微粉、焦粉等添加剂,或在矿粉表面沉积石墨碳或fe3c,或变温、变煤气成分还原等方法,对减轻或预防粘结失流进行了深入细致的研究,尽管有一定效果,但在可靠性和经济性方面仍不尽人意,并且粘结生成的矿粉团粒或原始大粒度矿粉易沉积在常规气体分布板上,已有的气动排料料腿或溢流排料工艺,难以将其全面排出,加剧了失流的危害程度,由此障碍了铁矿流化床还原的发展。

技术实现要素:

8.研究过铁矿流化床热态试验的人员均知,对于co为主的还原气氛,即使铁矿流化床还原出现粘结失流后,缓冷后排出的样品,一般矿粉粘结团粒度多在2~3mm,大于5mm的较少,并且温度越高、流化床气流速度越大,粘结团粒度越大,更重要的现象是,这些矿粉粘结团实际是由多个原始矿粉颗粒相互粘连而成,内部存在很高的孔隙率,铁晶须的相互交集起着重要作用,且矿粉粘结团的强度很低,用手轻捻,即可破碎成小粉粒(接近还原前的矿粉颗粒);对于h2为主的还原气氛,即使粘结失流,冷却后排出的样品甚至没有多少粘结团,绝大多数还原后的颗粒仍是分散的,且与原始矿粉颗粒相差不大;由此可以推断在高温还原过程中,粘结团内部矿粉颗粒之间的粘结强度也不应该太强,而失流的主要原因是气流拽力弱于矿粉粘结团或矿粉颗粒之间、以及矿粉与器壁之间的粘性力,这就给我们提供了新的解决思路。

9.为了解决上述技术问题,本发明提供了一种铁矿富氢还原用大速差搅拌喷动流化床,利用多个串联的大速差搅拌喷动流化床(简称大速差流化床),直接将富氧高风温风或纯氧熔融还原炉高温重整后的煤气或其它还原煤气制备系统所生产的富氢煤气作为还原气使用,所述的富氢指的是本熔融还原炉所用的燃料和还原剂增加了较大比例的焦炉煤气、天然气、生物质或有机物垃圾,所用的煤块和煤粉中的挥发分也进入本熔融还原炉,故此所产生的煤气的氢气含量与高炉煤气相比具有较大的提高,所述的富氧高风温风指的是本熔融还原炉所用的热风温度1200℃左右,氧含量30%以上;还原后的矿粉(海绵铁团粒)也直接从上部排入熔融还原炉内,或海绵铁密封排料系统中,避免了其它熔融还原工艺预热还原矿粉的中间运输工序和散热损失,提高能量利用率。

10.为实现此技术目的,本发明采用如下方案:铁矿富氢还原用大速差搅拌喷动流化床,包括铁矿富氢还原用大速差搅拌喷动流化床,其特征在于,包括运动机构、一级或两级以上串联的大速差流化床,装在炉顶的运动机构下部与串联的大速差流化床连接,顶部的大速差流化床上端开设有矿粉入料口和尾气排出口,中部和/或下部大速差流化床侧壁连接有补热煤气管。

11.运动机构包括提拉缸、提拉架、驱动机构、传动齿轮轴、主动齿轮、从动齿轮、轴承、管轴族和密封箱;密封箱固定在炉体顶部,提拉缸和驱动机构安装在密封箱外,提拉架、传动齿轮轴、主动齿轮、从动齿轮、轴承装在密封箱中,轴承将管轴族吊挂在密封箱中。

12.管轴族下部穿入串联的大速差流化床中,分别与每级大速差流化床内的边框桨、刮刀、导流板、进气机构和排料机构连接,并带动它们进行相对运动。

13.通常两级以上大速差流化床(一般应为三至六级,六级以上也可)串联才能达到较

好的铁矿还原工艺效果;其它一些简单粘结物料或宽粒度分布物料的流化床物理化学处理目的甚至可以采用一级大速差流化床。为方便表达本发明的本质思想,本文仅以三级大速差流化床串联加以说明。

14.与现有技术相比,本发明的有益效果在于:本装置采用多个串联的大速差搅拌喷动流化床,大速差流化床内设置有直径不同的可转动的一层以上的边框桨、刮刀和导流板,每个大速差搅拌喷动流化床的中、下部气速很高,越向下粘结的矿粉团粒粒径逐渐增大,增大的矿粒允许和适应了气流速度的进一步提高,大幅度增加了该区域的气流拽力,再叠加上各种边框桨、刮刀和导流板旋转运动的机械搅拌力和剐蹭破碎力,使之大于矿粉粘结团或矿粉颗粒之间、以及矿粉与器壁之间的粘性力,由此保证该区域的良好流化状态,使大粘结团和大颗粒逐渐富集沉降储备于炉底的移动床强制搅拌排料区,在此按一定排料速度,在持续搅拌着的状态下,将它们排到流速更高的下一级流化床中,避免了本级流化床的失流问题,还节省了还原气体的用量,而每级流化床都有一个设计的、可维持正常流化运行的矿粉团尺寸范围,超出该尺寸的矿粉团将被破碎或排料;本装置直接利用熔融还原炉重整后的高温煤气或其它还原煤气制备系统所生产的富氢煤气作为还原气,减少了热能损失,提高了能量利用率;并且矿粉团粒内部,还具有多孔的松散结构,具有极好的还原动力学条件,由此使本装置在提高运行稳定性和可靠性的同时,还提高了有效容积利用系数。

15.本发明的优选方案为:大速差流化床包括上圆柱段、中部锥体段和下圆柱段,大速差流化床下部的气流速度是上部的3~20倍,大幅度增强了流化床中下部的气流拽力;管轴族分为提拉管轴和定高管轴,大速差流化床内设置有直径不同的一层以上的边框桨、刮刀和导流板分别与对应的定高管轴连接并随其旋转。

16.大速差流化床还包括进气机构和排料机构,各提拉管轴分别与每级大速差流化床的进气机构和排料机构连接,并带动其运动。进气机构包括进气口筒阀和进气口固定锥段,大速差流化床的下部连接有炉底吊挂固定架,炉底吊挂固定架上连接进气口固定锥段,进气口固定锥段位于进气口筒阀的外侧,形成进气通道,进气口筒阀位于下圆柱段的外侧。

17.排料机构包括排料筒阀、排料筒阀传力架和扬料板,排料筒阀通过排料筒阀传力架与提拉管轴连接,排料筒阀位于移动床段炉体外侧,排料筒阀的外侧壁连接有扬料板。

18.排料机构还包括排料槽底板、密封盘和排料槽侧壁,排料槽底板与排料槽侧壁连接,排料槽侧壁上端与炉底吊挂固定架连接,排料槽侧壁上沿低于扬料板上沿;排料槽底板中心开设有通孔,密封盘套装在管轴族上,并封堵在排料槽底板通孔处。

19.排料机构还包括移动床段边框桨、排料内刮刀、内刮刀传力架和内刮刀定心套管,内刮刀定心套管套装在提拉管轴上,排料内刮刀和内刮刀传力架均固定在内刮刀定心套管上,移动床段边框桨固定在排料内刮刀和内刮刀传力架的端部。

20.在内刮刀定心套管对应的排料筒阀传力架的部位,内刮刀定心套管开有向下的豁口,且插入排料筒阀传力架的下方,在排料筒阀传力架的拨动下实现搅拌和定量排料的旋转运动;停炉瞬间排料筒阀传力架沿此豁口,与提拉管轴一起下移,实现排料筒阀和进气口筒阀的关闭,防止炉料大量外喷。

21.底部的大速差流化床向下延伸形成直筒状的调温带炉体,调温带炉体内设置有可转动的调温带边框桨。补热煤气管的下端连接有补热煤气导出管,补热煤气导出管横贯在

调温带炉体中部,补热煤气导出管上方和下方分别设置有两层以上的冷循环煤气分布管。

22.进一步的,大速差流化床分为还原流化床和冷却流化床,还原流化床串联于冷却流化床上方;还原流化床上连接有补热煤气管,位于底部的还原流化床的进气口固定锥段向上延伸至冷却流化床炉顶内壁,以形成热还原煤气隔离区,热还原煤气隔离区连接有热还原煤气供应管,热还原煤气供应管上方设有补热煤气管。

23.冷却流化床上圆柱段侧壁额外延长,延长后的上圆柱段侧壁上连接有热冷却煤气排出管,以实现封闭热还原煤气和隔离热冷却煤气的目的。

24.冷却流化床的下端设置有冷循环煤气分布管,以此冷循环煤气作为冷却介质。

25.进一步的,大速差流化床分为氧化焙烧流化床和还原流化床,氧化焙烧流化床串联于还原流化床上方;氧化焙烧流化床的进气口固定锥段向斜上方延伸,延伸后进气口固定锥段上端通过密封板与氧化焙烧流化床外壁密封连接,延伸后的进气口固定锥段上连接有烧嘴,烧嘴连接有煤气支管阀和助燃风支管阀,煤气支管的端部与还原流化床上部连通。

26.还原流化床与煤气支管连接位置下方侧壁连接有炉顶煤气排出管,以便将多余的炉顶煤气排出炉外。

27.还原流化床上连接有补热煤气管,补热煤气管下端连接有补热煤气导出管,补热煤气导出管横贯在调温带炉体中部,补热煤气导出管上方和下方分别设置有两层以上的冷循环煤气分布管。

附图说明

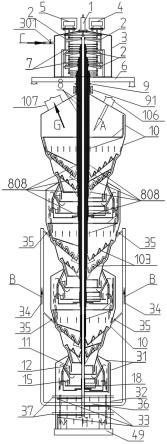

28.图1为本发明实施例提供的一种铁矿富氢还原用大速差搅拌喷动流化床断面示意图;图2为本发明实施例提供的大速差流化床的断面结构示意图;图3为本发明实施例提供的密封箱内结构示意图;图4为本发明实施例提供的锥环形导流板的局部剖面图;图5为本发明实施例提供的大速差流化床内进气机构和排料机构的连接示意图;图6为本发明实施例提供的多级还原-冷却装置的断面示意图;图7为本发明实施例提供的预氧化焙烧-多级还原装置断面示意图;图8 为图3中i处的结构放大图;图9为图5上部分结构放大图;图10为图5下部分结构放大图;图中标记为:1、提拉缸;2、提拉架;3、密封箱;301、炉顶冷循环煤气入口阀;4、第一驱动机构;401、第一传动齿轮轴;5、第二驱动机构;501、第二传动齿轮轴;6、炉体固定支架;7、固定支撑架;701、第二轴承;8、管轴族;801、a类管轴;802、b类管轴;803、提拉管轴;804、从动齿轮;805、第一轴承;806、主动齿轮;807、定高管轴;808、滑块;9、炉顶法兰;91、炉顶伸缩节;10、大速差流化床;101、上圆柱段;1011、上圆柱段边框桨;1012、连接架;102、中部锥体段;1021、炉体上部边框桨;1022、炉体中部边框桨;1023、炉体下部边框桨;103、锥环形导流板;1031、导流板段炉体边框桨;1032、排料孔;1033、第一通气孔;1034、第二通气孔;1035、加强筋;104、刮刀;1041、刮刀传力架;105、下圆柱段;1051、高速段边框桨;106、矿粉入料口;107、尾气排出口;11、进气口筒阀;1101、进气口筒阀传力架;12、进气口固定锥段;

13、进气口刮刀;14、炉底吊挂固定架;15、移动床段炉体;16、移动床段边框桨;17、排料筒阀;18、排料筒阀传力架;19、扬料板;20、排料槽底板;21、排料槽侧壁;22、密封盘;23、内刮刀定心套管;24、内刮刀传力架;25、排料内刮刀;31、密封炉壁;32、调温带炉体;33、调温带边框桨;34、补热煤气管;35、补热煤气阀;36、补热煤气导出管;37、冷循环煤气分布管;38、冷却流化床; 40、热还原煤气供应管; 42、热冷却煤气排出管;43、海绵铁密封排料系统;44、氧化焙烧流化床;45、烧嘴;46、煤气支管阀;47、助燃风支管阀;48、炉顶煤气排出管;49、熔融还原炉。

具体实施方式

29.为充分了解本发明之目的、特征及功效,借由下述具体的实施方式,对本发明做详细说明,但本发明并不仅仅限于此。直接利用富氧高风温风或纯氧熔融还原炉的、增加了富氢甚至纯氢的高温高还原势煤气做还原剂;所产高温海绵铁颗粒团也直接排入下方的熔融还原炉或海绵铁密封排料系统。特别是两级以上大速差流化床(一般应为四至六级)串联才能达到较好的工艺效果,其它一些简单粘结物料或宽粒度分布物料的流化床物理化学处理目的甚至可以采用一级大速差流化床。为方便表达本发明的本质思想,本文仅以三级大速差流化床串联加以说明。

30.如图1所示,本发明提供的一种铁矿富氢还原用大速差搅拌喷动流化床, 包括炉体固定支架6、运动机构、一级或两级以上串联的大速差流化床10和调温带炉体32;运动机构包括提拉缸1、提拉架2、驱动机构、传动齿轮轴、主动齿轮806、从动齿轮804、轴承、管轴族8和密封箱3;炉顶密封箱3固定在炉体固定支架6上,提拉缸1和驱动机构安装在密封箱3顶板上,提拉架2、传动齿轮轴、主动齿轮806、从动齿轮804、轴承装在密封箱3中,轴承将管轴族8吊挂在密封箱3中,管轴族8下部与串联的大速差流化床连接,位于底部的大速差流化床下端与调温带炉体32连接。

31.如图2、图3和图8所示,运动机构包括提拉缸1、提拉架2、驱动机构、传动齿轮轴、主动齿轮806、从动齿轮804、轴承、管轴族8和密封箱3等,管轴族8又分为提拉管轴803和定高管轴807,定高管轴807与大速差流化床内的直径不同的一层以上的边框桨、刮刀和导流板连接,并带动其旋转;提拉管轴803与每级大速差流化床的进气机构和排料机构连接,并带动其运动;建筑基础上固定有炉体固定支架6,炉体固定支架6上固定有密封箱3,提拉缸1装在密封箱3外顶部中心,提拉缸1的伸缩杆穿过密封箱3顶面与提拉架2连接,提拉架2的中心轴线与提拉缸1的伸缩杆共线。

32.密封箱3的侧壁连接有气体管道,气体管道上安装有炉顶冷循环煤气入口阀301。驱动机构数量为2套以上,管轴族8内的管轴按驱动机构套数分类,类数与驱动机构套数相同。驱动机构可以为电动、液动或气动,为方便表达本发明的本质思想,本实施例仅按两套阐述,密封箱3的外顶部还固定有两套驱动机构,驱动机构的输出轴穿过密封箱伸入密封箱3内,两个驱动机构关于提拉缸1对称设置,分别为第一驱动机构4和第二驱动机构5。第一驱动机构4的输出轴端部连接有第一传动齿轮轴401,第二驱动机构5的输出轴端部连接有第二传动齿轮轴501。第一传动齿轮轴401和第二传动齿轮轴501上分别键链接若干个主动齿轮806。

33.管轴族8为多根管轴套装在一起构成,管轴族8内的管轴按驱动机构套数分类,类

数与驱动机构套数相同,以两套为例进行说明。管轴族8内的管轴按照由外至内的顺序分为a类管轴801和b类管轴802,每根a类管轴801和b类管轴802的顶端均套装固定一个从动齿轮804,a类管轴801的从动齿轮804与第一传动齿轮轴401上的主动齿轮806啮合,b类管轴802的从动齿轮804与第二传动齿轮轴501上的主动齿轮806啮合。为了更好的排布从动齿轮804,管轴的上端高度(由外至内)逐渐升高。位于最下侧的第一根a类管轴801上套装有轴承,轴承下端用垫铁固定于炉体固定支架6上的密封箱3的底板之上,通过轴承支撑实现第一根a类管轴801的转动。套装在第一根a类管轴801内侧的第一根b类管轴802上同样套装有轴承,该轴承下端面用垫铁固定于第一根a类管轴801的从动齿轮804上,其他的管轴也采用此种结构形式连接;在每根管轴的下部,相邻管轴之间的缝隙中还设有滑块808或其它轴承,以控制其摆动,并减少摩擦。

34.管轴族8还分为定高管轴807和提拉管轴803,提拉管轴803上端套装有第一轴承805,第一轴承805下端面用垫铁与提拉架2固定连接;定高管轴807上端套装有第二轴承701,第二轴承701下端面用垫铁固定在其他定高管轴的从动齿轮804上或固定支撑架7上,固定支撑架7为固定在炉体固定支架6上的长方体框架,固定支撑架7上固定有横向支臂,横向支臂位于每个提拉管轴803的上方,保证提拉管轴803下沉不会影响定高管轴807的转动。

35.管轴族8穿过密封箱3的底板和炉体固定支架6,通过炉顶法兰9、炉顶伸缩节91与串联的大速差搅拌喷动流化床的炉体顶部连接。

36.大速差流化床10的串联数量根据实际生产情况确定,在此以3个为例进行说明:三个大速差流化床主体结构基本相同,以位于顶部的大速差流化床为例进行详细结构说明。

37.如图2 所示,大速差流化床10,包括炉体和可转动的具有下料功能和气体分布功能的导流板等。炉体上端开设有矿粉入料口106和尾气排出口107,炉体为上扩张型结构,其流化床下部的气流速度是上部的7.5倍~12.9倍,亚快速流化状态、湍流流化状态、鼓泡流化状态共存。上扩张型炉体包括上圆柱段101、中部锥体段102和下圆柱段105等,上圆柱段101的下端与中部锥体段102上端固定连接,中部锥体段102下端与下圆柱段105固定连接。

38.上圆柱段101内设置有上圆柱段边框桨1011,上圆柱段边框桨1011由桨叶、连接架1012组成,连接架1012连接在a类管轴上,随着a类管轴的转动而转动。

39.中部锥体段102为逐段缩径的2段以上锥体结构,每段锥体内均设置有边框桨,由上至下具体为炉体上部边框桨1021、导流板段炉体边框桨1031、炉体中部边框桨1022、炉体下部边框桨1023,其中炉体上部边框桨1021与上圆柱段边框桨1011连接在同一连接架1012上,上圆柱段边框桨1011位于连接架1012上侧,炉体上部边框桨1021位于连接架1012下侧。中部锥体段102内还设置有可转动的多层导流板,本文仅以两层导流板加以说明。每层导流板上均设置有形状与导流板上表面匹配的刮刀104,刮刀104的外形为犁形或单刀面形,其刀面与对应的各锥面的切面呈8~90

°

的夹角,每层导流板上方的刮刀104可以设置一把或两把以上。

40.刮刀104与导流板转动方向相反,因此,导流板与其上下相邻的导流板或连接架1012连接在a、b不同类别的管轴上。例如:连接架1012的下表面固定有刮刀104,连接架1012连接在a类管轴上,与连接架1012相邻的上层导流板连接在b类管轴上,当连接架1012正向转动时带动刮刀104正向转动,而上层导流板反向转动,二者形成相对运动。

41.导流板的外沿装有导流板段炉体边框桨1031,上层导流板的下侧装有下一层导流

板的刮刀104,刮刀104的外沿固定有炉体中部边框桨1022;最下层的导流板的下侧不设置刮刀,仅连接炉体下部边框桨1023即可。

42.如图4所示,导流板可以是锥环形导流板、平板形导流板、锥形导流板、曲面形导流板中的任意一种;以锥环形导流板103为例进行介绍,锥环形导流板103包括锥形板和环形脊等,锥形板的上表面由内至外依次设置有多圈逐渐扩径的环形脊,环形脊底部的锥形板上开设有数个排料孔1032,排料孔1032的孔径为大速差流化床设计粘结团最大粒径的2~4倍,以便炉料(包括大颗粒矿粉和粘结团)在刮刀104的推送下通过排料孔1032落到锥环形导流板103下方或者在该层锥环形导流板103上被破碎,从而完成对料流的二次分布。锥环形导流板103与管轴之间通过加强筋1035固定连接,刮刀104通过刮刀传力架1041与管轴侧壁连接。

43.环形脊的断面为尖部朝上的三角形结构,环形脊的侧壁和相邻环形脊之间的锥形板上开设有尺寸较小的第一通气孔1033,第一通气孔1033的孔径为入炉料最大粒径的1.5~2.5倍,仍大于一般分布板的气孔尺寸,也具有较少的过料能力;环形脊下方对应的锥形板上还开设有尺寸较大的第二通气孔1034,通过开孔尺寸、开孔方向和开孔率的变化完成对气流进行二次分布(而不是断面上的均匀分布)。各通气孔和排料孔1032中的气流和料流的运动,随床层压差有规律的波动而“交替”进行,并且随着导流板的连续转动,进一步改善了料流和气流的二次分布效果。总体上锥环形导流板103的开孔尺寸和开孔率远大于常规气体分布板,压差较小,具有下料(包括大颗粒矿粉和粘结团)和防止堵塞的功能。

44.由于锥环形导流板103的上下炉体直径不同,锥环形导流板103上气孔内流速又突然提高,使锥环形导流板103的下方存在着一个气流改向空间,通过每层锥环形导流板103向下走的物料数量远大于向上走的物料(夹带),大多数物料被限制在两层锥环形导流板103之间的空间内,减少了上下两层物料的混合,相当于增加了流化床的级数(亚级),在反应工程学上更加接近逆流传热和反应,锥环形导流板103设有多层,本文仅以两层或三层加以说明。

45.相邻两层锥环形导流板103之间的床层,属于上扩张型大速差搅拌喷动流化床的流化形态,且锥环形导流板103上各个排料孔1032和通气孔相当于喷动床的喷口,这些喷口的射流均随管轴的旋转而运动,这种动态射流作用强于普通流化床的气泡作用,强化了乳化相中的煤气更换速度和还原速度,大幅度增强了气流对物料的拽力,再叠加上各种边框桨、刮刀和锥环形导流板旋转运动的机械搅拌力和剐蹭破碎力,使之大于矿粉团粒之间和矿粉团粒与器壁之间的粘性力,就防止了失流的发生。同时,矿粉还原过程中的粘结现象,使矿粉团粒逐渐长大,就允许和适应了气流速度的进一步提高,而矿粉团粒内部,还是多孔的松散结构,具有极好的还原动力学条件,由此使本装置在提高运行稳定性和可靠性的同时,还利用粘结效应提高了气速和有效容积利用系数。

46.上述装置和结构,增强了大速差流化床10中下部的气流流速和气流拽力,再叠加上各种边框桨、刮刀和锥环形导流板旋转运动的机械搅拌力和剐蹭破碎力,使之大于矿粉粘结团或矿粉颗粒之间、以及矿粉与器壁之间的粘性力,由此保证了粘结团和大颗粒矿粉在大速差流化床中下部的良好流化状态,避免了粘结失流,这是本发明的核心创新点之一。

47.如图2、图5、图9和图10所示,下圆柱段105内设置有高速段边框桨1051,高速段边框桨1051通过连接杆和进气口筒阀传力架1101与提拉管轴803连接,连接杆下方的此提拉

管轴803上还连接有进气机构。进气机构包括进气口筒阀11、进气口筒阀传力架1101和进气口固定锥段12等,其中进气口筒阀11通过进气口筒阀传力架1101固定在提拉管轴803上,进气口筒阀11为圆筒结构,并套装在下圆柱段105下端口外侧,因此进气口筒阀11的内径略大于下圆柱段105的外径(最优为0~2mm),进气口筒阀11的外径大于进气口固定锥段12最小内径。进气口筒阀11的外侧壁固定有进气口刮刀13,进气口刮刀13为倒置的直角三角形结构,进气口刮刀13与进气口固定锥段12内壁的切面呈8~90

°

的夹角。

48.流化床炉体的外部固定有炉底吊挂固定架14,炉底吊挂固定架14与进气口固定锥段12连接,进气口固定锥段12位于进气口筒阀11外侧。进气口固定锥段12为上宽下窄的锥体结构,进气口固定锥段12的母线与水平面夹角为40~83

°

,进气口刮刀13的刀面与对应的进气口固定锥段12的切面呈8~90

°

的夹角,当进气口筒阀11下沉时,进气口刮刀13与进气口固定锥段12内侧壁紧密贴合。

49.进气口固定锥段12的下端口连接有移动床段炉体15,移动床段炉体15为圆柱筒体结构。移动床段炉体15的下侧装有排料机构。

50.如图5所示,排料机构包括排料筒阀17、排料筒阀传力架18和扬料板19等,排料筒阀17通过排料筒阀传力架18与提拉管轴803连接,排料筒阀17为圆筒结构并位于移动床段炉体15外侧(最优间隙为0~2mm),排料筒阀17的外侧壁连接有扬料板19,扬料板19下端与排料筒阀传力架18连接。排料机构下方的提拉管轴803上套装有密封盘22,密封盘22下方设置有排料槽。

51.排料槽包括排料槽底板20和排料槽侧壁21,排料槽底板20套装在提拉管轴803上,排料槽侧壁21上端与炉底吊挂固定架14连接,排料槽侧壁21的上沿低于扬料板19上沿;排料槽侧壁21的下端与排料槽底板20的外缘固定连接,排料槽底板20中心开设有通孔,密封盘22悬浮封堵在排料槽底板20通孔处。

52.排料机构还包括移动床段边框桨16、排料内刮刀25、内刮刀传力架24和内刮刀定心套管23,内刮刀定心套管23套装在提拉管轴803上,排料内刮刀25和内刮刀传力架24均固定在内刮刀定心套管23上,移动床段边框桨16固定在排料内刮刀25和内刮刀传力架24的端部。排料内刮刀25和移动床段边框桨16与对应清理面的切面呈8~90

°

的夹角。

53.在对应排料筒阀传力架18的部位,内刮刀定心套管23开有向下的豁口,且插入排料筒阀传力架18的下方,在排料筒阀传力架18的拨动下实现持续搅拌和定量排料的旋转运动。停炉瞬间排料筒阀传力架18沿此豁口,与提拉管轴803一起下移,实现排料筒阀17和进气口筒阀11的关闭,防止炉料大量外喷。

54.在上述装置和结构条件下,沉降储备于炉底的移动床强制搅拌排料区域的大颗粒矿粉和粘结团,由排料机构,在持续搅拌着的状态下,定量排入下一级流速更高的大速差流化床中,继续保持良好的流化和还原,最终排入熔融还原炉49内或海绵铁密封排料系统43中。

55.炉底吊挂固定架14与下一级大速差流化床的顶板均连接在中部锥体段102下部,以实现多级流化床的串联工艺。

56.炉体固定支架6与流化床炉体顶部之间的管轴族8外侧壁连接有炉顶法兰9和炉顶伸缩节91。

57.串联在下面的多级的大速差流化床的提拉管轴803和定高管轴807,设于上述位于

顶部的大速差流化床的提拉管轴803和定高管轴807的内部,所有提拉管轴803和定高管轴807均同轴线安装,相邻管轴之间旋转方向相反,相邻管轴之间的缝隙中,每根管轴的下部还设有滑块808或其它轴承,以控制其摆动,并减少摩擦。串联在下面的多级的大速差流化床的其它部件的连接和工作原理与前述的位于顶部的大速差流化床相同,微小的差异是对应炉体各部位的炉体内径向下逐级减少,以适应矿粉团粒直径逐级长大,适宜流化速度逐级升高的规律。

58.位于顶部的大速差流化床顶部开设有矿粉入料口106和尾气排出口107,位于中部的大速差流化床上端固定在位于顶部的大速差流化床中部锥体段102下方的外侧壁上,使得位于中部的大速差流化床的上圆柱段101包裹在位于顶部的大速差流化床的进气机构和排料机构的外侧,将顶部的大速差流化床10的进气、排料结构和炉底吊挂固定架14密封起来。同理,位于底部的大速差流化床10上端连接在中部大速差流化床的中下部。

59.如图1所示,位于底部的大速差流化床10下部的进气机构和排料机构外侧设置有密封炉壁31,密封炉壁31连接在位于底部的大速差流化床10的中部锥体段102的外侧壁上,保证物料和气体在炉内流动。

60.密封炉壁31向下延伸至底部的大速差流化床的下方,形成直筒状的调温带炉体32。调温带炉体32内设置有可转动的调温带边框桨33。

61.同时位于中部、底部的大速差流化床10的中部锥体段102侧壁均连接有一根以上的补热煤气管34,在每一级大速差流化床10的炉身中部锥体段102的上部,补热煤气管34上装有补热煤气阀35,用于提高流化气体的温度,以代替finex工艺的燃烧提温,补热煤气管34下端连接有补热煤气导出管36,补热煤气导出管36横贯在调温带炉体32中部,补热煤气导出管36的上方和下方分别设置有两层以上冷循环煤气分布管37(本文仅以两层说明)。

62.工作原理或过程:正常工作时,提拉缸1处于收缩状态,提拉管轴803的从动齿轮804与主动齿轮806啮合,在第一驱动机构4和第二驱动机构5的带动下,提拉管轴803和定高管轴807均转动起来,而a类管轴801和b类管轴802产生相反方向的转动,带动连接其上的各部件也产生相对运动。

63.0~8mm的矿粉a(包括石灰和轻烧白云石等熔剂)由矿粉入料口106进入顶部的大速差流化床10内,按习惯称为第一级大速差流化床10,具体为:矿粉a在上扩张型炉体内逐渐被还原,其中还原度较高的细矿粉则逐渐粘结成团状,这些矿粉团与大颗粒矿粉一起落在锥环形导流板103上,经锥环形导流板103排料孔1032下落进入下一个流速更高的亚级流化床中继续在流化状态下还原;而没有粘结成团的细矿粉则难以穿过锥环形导流板103排料孔1032 (该处气速高于细矿粉的终端沉降速度),多数保留在炉体上部的较低流速区域在流化状态下继续还原。多层转动着的锥环形导流板103均具有料流分布板、喷动床气流分布板和搅拌桨的三重功能;所有炉体各段的内表面均对应设有边框桨,各层锥环形导流板103的上表面也设有刮刀104,这些边框桨和刮刀在各自管轴的带动下,连续旋转进行对应器壁的剐蹭清理,破碎了尺寸较大的粘结块,就避免了器壁的结瘤和各排料孔1032和各第一通气孔1033的堵塞,对普通矿粉粘结团的下料也有推送作用。如此串联的多个亚级上扩张型搅拌喷动流化床,自上而下,每一个亚级上扩张型搅拌喷动流化床的气流速度均逐渐升高,就适应了细矿粉团粒逐渐粘结长大的规律,并使细矿粉(在上方)、矿粉团和大颗粒矿

粉(在下方)都能够在保持良好流化状态下持续还原,利用粘结效应提高了矿粉的还原度,最终落在排料槽内,在排料内刮刀25和移动床段边框桨16的持续转动搅拌下,这些矿粉团和大颗粒矿粉逐渐被推至排料槽外侧,再经扬料板19转动将排料槽内的矿粉环向搅动起来,经排料槽侧壁21上沿流出,进入下一级,俗称第二级的大速差流化床10内。

64.矿粉在第二级、第三级、第i级(i为≥4的正整数),直至底部最后一级大速差流化床10内的运动和传质传热反应,也与此一致,只是对应部位的气流速度逐级升高,最后海绵铁团粒m直接排入熔融还原炉49中或海绵铁密封排料系统43内。

65.来自富氧高风温风(温度1200℃左右,氧含量在30%左右)或纯氧熔融还原炉49或其它热还原煤气供应系统的、增加了富氢甚至纯氢的重整后高温高还原势的热煤气h,从最下部的调温带炉体32进入,先通过下方的冷循环煤气分布管37,兑入部分冷循环煤气c,进行初步温度调节,并通过补热煤气导出管36引出部分较热的补热煤气b,再通过补热煤气管34和补热煤气阀35,为上方的各级流化床补热,以维持各级流化床的适宜工作温度;再通过上方的冷循环煤气分布管37,又兑入部分冷循环煤气c,进行精确温度调节,以保证达到最下部的大速差流化床10对还原煤气温度的要求。

66.该还原煤气由下部的进气机构进入最下部的大速差流化床10内,具体为:还原煤气由经排料槽侧壁21与密封炉壁31的间隙向上流动,穿过炉底吊挂固定架14,经进气口固定锥段12与进气口筒阀11之间的缝隙,再穿过进气口筒阀传力架1101,流入大速差流化床10的下圆柱段105炉体内,还原煤气再穿过各层锥环形导流板103的排料孔1032、第二通气孔1034和第一通气孔1033,一路上升,做为喷动流化介质,保持了各部位的良好喷动流化状态,特别是下部高流速区,防止了较大的矿粉颗粒或矿粉粘结团的失流;在上升过程中还原煤气与矿粉发生传质传热和还原反应,反应后的煤气,经补热煤气管34和补热煤气阀35兑入部分较热的补热煤气b,再按同样的路径进入上一级大速差流化床10中,直至尾气g由顶部的大速差流化床10的尾气排出口107排出炉外,进入炉顶煤气处理系统中。如此大幅度提高了大速差流化床10中下部的气流速度和气流对物料的拽力,再叠加上各种边框桨、刮刀和锥环形导流板旋转运动的机械搅拌力和剐蹭破碎力,使之大于矿粉团粒之间和矿粉团粒与器壁之间的粘性力,就防止了失流的发生。

67.计划停炉或突然事故停炉时,提拉缸1的伸缩缸伸出,提拉架2下沉带动,每一级大速差流化床10的提拉管轴803均向下运动,提拉管轴803上固接的部件(进气口筒阀11、排料筒阀17等)均跟随提拉管轴803向下运动,进气口筒阀11下沿与进气口固定锥段12紧密贴合,进气口筒阀11上沿与下圆柱段105下沿外壁贴合,防止大速差流化床内流化物料瞬间喷出,造成炉凉;同时排料筒阀17也一起同理关闭;这样各级大速差流化床10内的流化物料均保留在各自炉体内,停炉后,全部提拉管轴803和定高管轴,还应慢速转动,以防矿粉粘结团过分长大和硬化,为下次投运创造良好条件。

68.在炉顶,冷循环煤气c通过炉顶冷循环煤气入口阀301,充入密封箱3内,起到冷却和保压作用,同时该冷循环煤气c穿过各轴承底下的垫铁的缝隙,再沿管轴族8的各管轴之间的间隙下行,进入各大速差流化床10的料层中,既对各管轴进行了冷却,又防止了物料倒灌进入各管轴之间的间隙,而造成的摩擦、磨损。

69.另一实施例如图6所示,主体结构与上述实施例的铁矿富氢还原用大速差搅拌喷动流化床相

同,区别点在于:本实施例是铁矿流化床直接还原工艺使用的装置,大速差流化床分为还原大速差流化床10和冷却流化床38,还原流化床串联于冷却流化床上方,即大速差流化床串联数量仍为3个(也可以更多n个),位于顶部、中部的大速差流化床为还原大速差流化床10,还原流化床内含(2+1)*2个亚级,所有多级还原大速差流化床10,与第一种实施例的结构和工作原理、过程相同,不再重复描述;位于底部的大速差流化床为冷却流化床38,冷却流化床38内设置有三层(或m层)锥环形导流板103,对应地增加刮刀和边框桨的数量,以增加一个(或m+1个)亚级,达到(3+1)*1个亚级。冷却流化床38的上圆柱段相比与还原流化床的上圆柱段额外延长,以实现封闭热还原煤气d(温度约700℃~850℃)和隔离热冷却煤气e(温度约550℃~700℃)延长后的上圆柱段侧壁上连接有热冷却煤气排出管42,将热冷却煤气e引出炉外。

70.位于中间位置的还原流化床中部侧壁连接有补热煤气管34,并且该还原流化床的进气口固定锥段12向上延伸至冷却流化床38炉顶内壁,以形成热还原煤气d隔离区,热还原煤气隔离区连接有热还原煤气供应管40,热还原煤气供应管40位于补热煤气管34下方。来自外界的高还原势、温度适宜的热还原煤气d由热还原煤气供应管40给入装置内;来自外界的温度稍高一些的补热煤气b由补热煤气管34和补热煤气阀35给入装置内。

71.同样的,冷却流化床38下部连接的进气机构和排料机构外侧设置有密封炉壁31,炉壁连接在冷却流化床38的中部锥体段102的外侧壁上,保证物料和气体在炉内流动。密封炉壁31向下延伸至冷却流化床38的下方,形成直筒状的调温带炉体32。调温带炉体32内穿装有两层以上冷循环煤气分布管37,由此打入冷循环煤气c做为冷却介质,冷循环煤气分布管37的下方设置有海绵铁密封排料系统43,排出炉外的海绵铁团粒m根据使用需求,配送至后续工艺。

72.另一实施例如图7所示,主体结构与第一种实施例的铁矿富氢还原用大速差搅拌喷动流化床相同,区别点在于:本实施例是适用于铁矿流化床预氧化焙烧-多级还原工艺(处理在中低温区具有较大吸热反应或矿粒内部结构过分致密、还原速度过慢的物料,如红土镍矿、褐铁矿、针铁矿、菱铁矿、赤泥、还原速度过慢的磁铁矿等,或含有较多物理水、结晶水、氢氧化物、碳酸盐等物料)的装置。具体区别为:大速差流化床分为氧化焙烧流化床44和还原大速差流化床10,氧化焙烧流化床44串联于还原流化床上方,即大速差流化床串联数量认为三个(或n个),位于顶部的大速差流化床为氧化焙烧流化床44,直接将部分还原后的煤气完全燃烧,以增加物理热供应量;预氧化焙烧流化床44内设置有三层锥环形导流板103(或更多层),含有四个亚级串联,对应的刮刀和边框桨的数量也进行增加;位于中部和底部的大速差流化床为还原流化床,与第一种实施例叙述的大速差流化床结构相同,含有六个亚级(或更多)串联。氧化焙烧流化床44的进气口固定锥段12向斜上方延伸,延伸后进气口固定锥段12上端通过密封板与氧化焙烧流化床44外壁密封连接,以实现封闭850℃~950℃左右的燃烧废气和隔离还原后的600℃~700℃的炉顶煤气g。延伸后的进气口固定锥段12上连接有烧嘴45,烧嘴45上连接有煤气支管阀46和助燃风支管阀47,煤气支管阀46的一端与位于中部的还原流化床上部连通。前述煤气支管阀46连接位置下方的还原大速差流化床10侧壁连接有炉顶煤气排出管48,以便将多余的炉顶煤气g排出炉外。通过空气过剩系数大于1的助燃风f,经过助燃风支管阀47进入烧嘴

45,与煤气支管阀46引入的部分炉顶煤气完全燃烧,在提高供热能力的同时,将铁的氧化物全部转变为易还原的fe2o

3 ,并直接排入连接其下的还原大速差流化床10中,包括其它多级还原大速差流化床10,直至海绵铁团粒m最终排入熔融还原炉49中,与第一种实施例的结构和工作原理、过程相同,不再重复描述;氧化焙烧流化床44的废气l经尾气排出口107排出炉外。

73.最后,需要注意的是:以上列举的仅是本发明的优选实施例,当然本领域的技术人员可以对本发明进行改动和变型,倘若这些修改和变型属于本发明权利要求及其等同技术的范围之内,均应认为是本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1