富氢高氧高风温炼铁流化床熔融还原炉的制作方法

本发明涉及熔融还原炉,尤其涉及一种富氢高氧高风温炼铁流化床熔融还原炉。

背景技术:

1、粉矿炼铁工艺中常采用熔融还原和直接还原方法,目前,铁矿流化床熔融还原工艺的一个难题是如何为熔融还原炉经济地提供高温、高熔化率和高还原度铁矿粉。

2、北京科技大学郭汉杰、李林发布了《非焦煤炼铁工艺及装备的未来》一文,对finex、hisarna、hismelt进行了分析,指出finex是唯一一个较稳定地实现了规模化生产的流程,其优势在于终还原炉产生的煤气经重整脱除co2后进入流化床,提高了流化床的预还原度。所用矿粉的粒度为0~8mm,平均粒径0.90~3.64mm,-0.125mm占比4.9~12.68% ,采用如此的粗粒矿粉,对于减轻流化床还原过程中的粘结失流,起到了相当大的作用,但是还不能由此就说粘结失流已彻底解决了,粘结失流对生产稳定性,仍然具有相当大的威胁。而finex工艺的预还原铁粉热压块,额外增加了工艺热耗和成本;其熔融还原炉与corex工艺基本一致,需要加入180~230kg/t铁的焦炭或型煤,且高温条件下的密封和布料,难以达到高炉的水准。实际上corex工艺、finex工艺和富氢富氧高炉等工艺,预还原矿石软熔过程的不透气问题,其软熔带为这些工艺增加了很大的困扰,不得不用焦炭骨架和焦窗来通气,不仅增加了对高质量焦炭的依赖性、相关的污染、成本和资源风险,还是这些工艺进一步强化冶炼的巨大障碍。

3、对于熔融还原炉的研发和规模生产,公开号cn108251588a、cn112280922a、cn1926248a、cn101473048a均公布了hismelt工艺的srv炉的改进和探索工作,通过斜插浸入渣层的矿粉、煤粉喷枪和顶吹高温富氧喷枪,以较大的二次燃烧率,对熔池中心的液态渣铁涌泉、飞溅物和渣层,进行了有效加热,在相当艰巨的生产条件下(回转窑矿粉预还原度15--23%,预热温度400℃左右),验证了srv炉中液态渣中feo的超高还原速度和二次燃烧的巨大供热能力,持续维持了熔池的高温状态,实现了较稳定的连续化工业规模生产。然而,srv炉中如此巨大的feo还原量、热需求量和高温废气物理热量,也限制了目前hismelt工艺的能耗、生产成本的进一步降低。预还原矿粉的气力输送,也增加了热耗和成本。

4、目前对hismelt工艺的有益改进,更有价值的是hisarna工艺,《超低碳炼钢项目中的突破型炼铁技术》一文中报导,在srv炉的拱顶上又设置了一个旋风熔融还原炉,并将常温矿粉、溶剂和氧气一同送入此处的旋风段,在此将srv炉的煤气几乎全部燃烧,产生1571.3℃左右高温,快速完成物理水蒸发、结晶水和碳酸盐分解、聚合熔化,升温至1450℃左右,并通过热分解和还原达到20%左右的预还原度,此处很大的一个优点是可达到相当高的生产效率;中心富氧热风喷枪改为数个从拱顶斜插进去的纯氧喷枪,以完成42.9%左右的二次燃烧率,维持了墨龙hismelt工艺的熔池工作能力,又比hismelt工艺的srv炉熔池,大幅度提高了总的热量收入和节省了还原量,有望比墨龙hismelt工艺取得更好的生产指标,甚至接近或低于高炉本体的能量消耗量,尽管预还原度还有待提高,继续提高矿粉的预还原度,也将遇到很大的困难。

5、cn102690919a公开了一种铁的闪速冶金方法,其反应塔内的干燥铁矿粉、燃料、氧气所携带的物理热太少,而穿过高温熔池上方的烟气经再燃式余热锅炉回收其热量,其效率也不尽人意,将会增加整个工艺的总燃料消耗量。

6、对于不同工艺的熔融还原炉或称铁浴炉,如何经济地提高矿粉的预热温度和还原度,特别是与预还原装置的配合,如何降低软熔过程物料对气流的阻力,甚至在还原气制备供应方面、预还原料运输方面、熔融还原炉体及设备的寿命和可靠性等方面,均存在不同程度的问题,由此增加了额外的热耗和成本。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种富氢高氧高风温炼铁流化床熔融还原炉,尽量避免散热损失,提高生产效率、能量利用率和运行可靠性、稳定性。

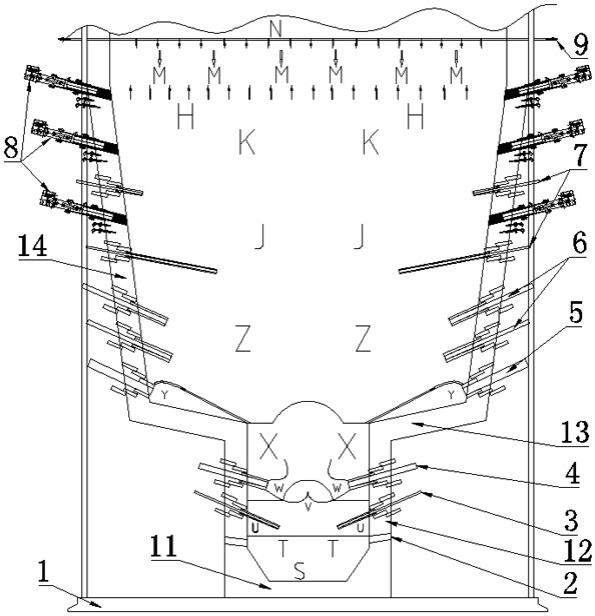

2、为实现此技术目的,本发明采用如下方案:富氢高氧高风温炼铁流化床熔融还原炉,流化床熔融还原炉为上扩张炉型,包括炉底、炉缸、炉腹和炉身,其中炉底与炉缸墙体下侧相连,炉缸墙体设置有铁口、炉缸煤粉喷枪和第一风口;第一风口上侧的炉缸墙体与炉腹下侧连接,炉腹上侧与炉身连接,炉身墙体设置有块煤密封加料口、第二风口和有机物喷枪。

3、与现有技术相比,本发明的有益效果在于:经过预热、预还原、已粘结成3mm以上的矿粉团粒,直接排入熔融还原炉,在后续飘落过程中又得到持续加热、还原、粘结长大,直至全部熔化,避免了高炉软熔带的困扰,降低了渣中feo含量及其侵蚀作用,节省了熔池总耗热量,提高了渣铁温度。

4、本发明的优选方案为:

5、炉身还设置有智能炉墙结厚控制装置。

6、炉腹和炉身均为总体上扩张型结构。

7、炉腹墙体内型曲面母线与水平面夹角范围在0°~87°,优选范围在0°~45°,炉身墙体内型曲面母线与水平面夹角范围在25°~90°,优选范围在70°~87°。炉腹和炉身的内型允许采用一个以上母线角度不同的锥段组成,甚至其内型的母线允许采用曲线。

8、铁口下方的炉缸腔体为死铁层,铁口同高的炉缸腔体为铁水层,炉缸煤粉喷枪与铁口之间的炉缸腔体为渣层,炉缸煤粉喷枪在炉缸腔体中部形成渣铁涌泉区,第一风口在炉缸腔体内形成一次燃烧带,一次燃烧带位于渣层和渣铁泉涌区上表面。渣层平均温度高达1550℃~1650℃,在此喷入粗粒煤粉(0~6mm),其射流可达铁水层,以保证铁水的渗碳和渣中feo的还原,渣中feo的含量在1%左右,铁水层平均温度稳定在1430~1550℃,炉底通过冷却(类似于高炉炉底),使碳砖表面温度稳定在1050℃,以防碳砖的侵蚀。

9、炉缸煤粉喷枪的轴线与水平面夹角在10°~60°,优选为15°~45°。由此喷入的0~6mm粗粒煤粉,为熔池提供还原剂和铁水补充渗碳,载气为本工艺冷循环煤气,氮气或过热蒸汽仅做为安保吹扫气体使用,既保证了安全,又减少了氮气的引入,也可以使用氮气或过热蒸汽做为载气。其射流直达铁水层,由此在熔池中心搅动起渣铁涌泉区,强化了炉缸的传质传热及其各种反应速度;在煤粉中还可以配入少量矿粉或除尘灰,用于调节熔池的氧势,强化脱磷或抑制tio2的过还原,避免渣铁变粘;煤粉中还可配入甚至完全替代为氢气、焦炉煤气、天然气、生物质或有机物垃圾等有机物,增加富氢甚至纯氢还原剂,所述的富氢指的是焦炉煤气、天然气、生物质或有机物垃圾以及煤粉中的挥发分进入本装置后所产生的煤气的氢气含量与高炉煤气相比具有较大的提高。

10、渣层以上的炉缸腔体为焦粒喷动流化床带。块煤从炉腹上沿入炉后,再移动至炉缸的过程中被加热干馏,即转变为焦粒,在此与第一风口的1200℃左右的高风温富氧≥30%热风或常温纯氧发生剧烈的一次燃烧。

11、第一风口的轴线与水平面夹角在0°~45°,优选为0°~30°。一次燃烧带的焦点温度超过2100℃左右,并紧靠渣铁涌泉区和渣层表面,为熔池提供了充足的高温热量,自上滴落进入焦粒喷动流化床带的液态渣铁以及沿炉墙缓慢下流的高粘度蠕动渣铁,在此处被快速升温和还原,并彻底熔化,平均还原度达90%左右,提高了熔池的高温热收入,并节省了熔池的直接还原总量,提高了熔池的热稳定性。熔池各种反应产生的煤气、炉缸煤粉喷枪载气和煤粉裂解物质,以及第一风口的燃烧产物,为焦粒喷动流化床带提供了充足的流化和喷动介质,保证了该六相高温喷动流化床(气相、液态铁相、液态渣相、泡沫渣相、固相焦粒以及微量固相矿块)的活跃状态,提高了透气性和透液性,并使焦粒喷动流化床带主体床层平均温度稳定在1650~1800℃,其整体性状优于高炉的燃烧带和滴落带。

12、块煤密封加料口的轴线与水平面夹角在0°~43°;块煤密封加料口斜下方的炉腹腔体边缘部分形成局部煤块移动床区。为提高本熔融还原炉的高温区热稳定性,由块煤密封加料口加入3~60mm的块煤,连续入炉的块煤在炉腹墙体上,形成了数目与块煤密封加料口相等的局部块煤移动床堆,在缓慢下移过程中,吸收二次燃烧带辐射热和炉缸煤气热量,升温干馏焦化,而形成了焦粒后,进入焦粒喷动流化床带,煤中挥发分进入炉身煤气,提高了煤气的富氢效果。

13、第二风口的轴线与水平面夹角在0°~45°之间,第二风口与炉墙内型相交形成交点,第二风口轴线在所述交点所在的炉墙横截面形成投影线,所述投影线与交点处的炉墙横截面半径的夹角在0~50°,以便在炉身下部形成螺旋二次燃烧带。

14、有机物喷枪的轴线与水平面夹角在0°~45°之间,有机物喷枪与炉墙内型相交形成交点,有机物喷枪轴线在所述交点所在的炉墙横截面形成投影线,所述投影线与交点处的炉墙横截面半径的夹角在0~50°,以便在炉身下部形成螺旋煤气重整带。有机物喷枪与该处炉型内径的10~50%为直径的虚拟圆顺时针相切,形成顺时针螺旋气流流场(也可以逆时针),在此喷入氢气、焦炉煤气、天然气、0~6mm的生物质或煤粉或有机物垃圾类有机物,增加富氢甚至纯氢还原剂。以便在炉身下部形成螺旋煤气重整带,利用煤的挥发分和碳粒或其它有机物完成煤气的重整,为后续的流化床还原提供了良好的高还原势的高温煤气,避免了煤气热价值的降低和热量损失,同时穿过此区域的高还原度的矿石团粒(4mm左右),相当一部分将完成熔化和进一步粘结聚合,平均还原度也进一步提高至75%左右。

- 还没有人留言评论。精彩留言会获得点赞!