富氢还原大速差搅拌喷动流化床反应器的制作方法

本发明涉及冶金、化工流化床还原设备,尤其涉及一种富氢还原大速差搅拌喷动流化床反应器。

背景技术:

1、铁矿流化床还原装置正常运行时可以直接使用粉矿炼铁,避免了焦化、烧结和球团工艺的能耗和污染,其性能决定了熔融还原和直接还原工艺的主要生产指标,对于富(纯)氢冶金、节能降碳、减少总污染物产生量,甚至对熔融还原工艺的成败具有决定性意义。目前铁矿流化床熔融还原和直接还原工艺及装置的研究主要是解决还原过程中的矿粉粘结失流这一重大国际难题。

2、公开号cn103695588a的中国专利公开了一种流化床还原粉状铁矿石的系统和方法,采用了三级旋风预热器和一台将煤气部分燃烧提温至650~750℃的横向多级鼓泡流化床对矿粉进行干燥、预热和初步还原,提高了尾气的热能利用率和预热效果,进而再进行800~900℃的三级高流速5~10m/s的循环流化床还原,且这三级循环流化床均采用独立加热的高浓度煤气并联供气,可达到83.5%~96.3%的还原度,并适合采用1atm以下的压力运行。该工艺实际是以牺牲部分气体能量利用率(包括化学能和热能),换取矿粉的较高还原速度,经济性还需要深入研究,且该工艺的横向多级鼓泡流化床尾气与第二、三级循环流化床尾气的温度和成分有较大的差异,将对余热回收和煤气的再利用效率产生不良影响。

3、公开号cn102108427a公开了一种分段流化床及使用方法,利用一台预热分级流化床,在预热的同时进行矿粉分级,其中大粒度铁矿粉经两级串联流化床还原为铁粉,而中粒度和小粒度铁矿粉则分别只用一级流化床还原,且使用的煤气是大粒度流化床后的较低温度煤气,影响还原效果,同时分段流化床对粒度比较敏感,应对流化床粘结失流现象的有效措施不足。

4、中国科学院过程工程研究所郭慕孙主编的流化床手册,分别介绍了喷动床、喷动流化床、搅拌流化床、搅拌喷动床、三相喷动床的优缺点以及设计要点;提出了搅拌桨和高速喷动中颗粒的碰撞摩擦会阻止颗粒的团聚与粘结,并易于保持和改善流化状态,这一特性对一些需要同时进行干燥(包括用膏糊状或悬浮液浆料进行喷雾造粒、包衣等)和粉磨的特殊颗粒的加工、铁矿石还原、页岩的热解、煤的焦化过程是非常有用的。尽管在干燥、造粒工艺中的有一定粘结性的物料处理,已有较好的工业应用表现,目前还没有进一步在铁矿粉还原上工业应用的成功案例。

5、公开号cn203765822u公开了一种搅拌喷动流化床,在制备纤维增强热塑性复合材料制备过程中,提高纤维束分散率。

6、上述床型或专利仅在化工领域应用效果较好,并且其炉体下部均存在局部较低流速区,不能抵抗铁矿流化床熔融还原或直接还原所遇到的强烈粘结失流。长期以来,很多学者又研究了用各种添加剂(焦粉、mgo细粉、沉积石墨和fe3c等等)、变温变气氛二步流化床还原法、采用0~8mm大颗粒铁矿等方法,来减缓或防止粘结,仍然没有达到令人满意的铁矿流化床还原的稳定运行效果,finex工艺的推广应用也受此影响,而步履蹒跚。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种富氢还原大速差搅拌喷动流化床反应器,利用一层以上可转动的导流板实现料流和气流的再次分布,每增加一层导流板相当于增加一个亚级流化床,使一级大速差搅拌喷动流化床具备多个亚级流化床的运行性能,更趋近于逆流传热和逆流反应;在上扩张型炉体内,刮刀、导流板和边框桨的相互转动的剐蹭运动作用下,清除对应炉体、导流板表面的粘结物料;炉体中下部的气流速度与上部料面处气流速度差达到3~20倍,炉体下部和中部设计为亚快速流化床区(含有部分喷动射流)、湍流流化床区,炉体上部和外环部位设计为鼓泡流化床区;实现粘结团和大颗粒物料富集于流化床中下部高速气流区,即分级功能,并仍然保持良好流化状态和还原反应速度,避免了失流,并逐步排出物料。由于粘结团的还原率一般高于未粘结的物料,故此利用粘结效应提高了物料还原率。

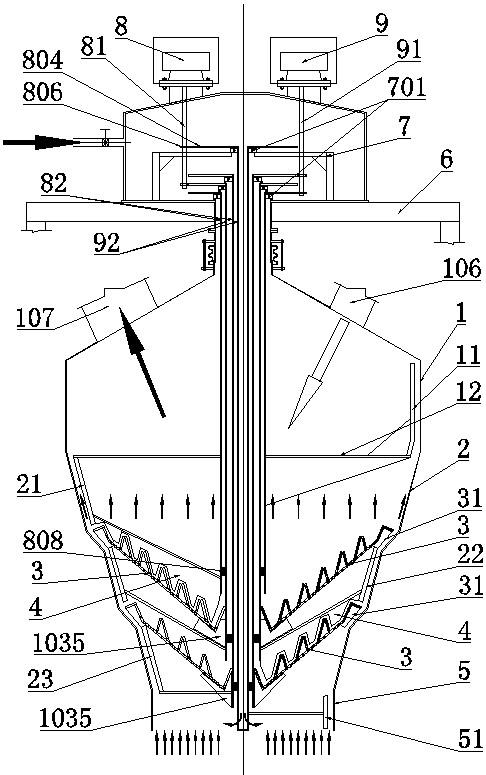

2、为实现此技术目的,本发明采用如下方案:富氢还原大速差搅拌喷动流化床反应器,包括炉体,炉体内部装有一层以上可转动的具有搅拌桨功能、下料功能和气体分布功能的导流板、刮刀和边框桨,每增加一层导流板,相当于增加一个亚级大速差流化床,使工艺效果趋近于逆流反应和逆流传热。所述的富氢指的是为本富氢还原大速差搅拌喷动流化床反应器供应还原剂的配套熔融还原炉所用的燃料和还原剂增加了较大比例的焦炉煤气、天然气、生物质或有机物垃圾,所用的煤块和煤粉中的挥发分也进入该熔融还原炉,故此所产生的煤气的氢气含量与高炉煤气相比具有较大的提高。

3、与现有技术相比,本发明的有益效果在于:本发明提供的导流板、刮刀和边框桨相对于流化床反应器的炉壁产生相对运动,完成对炉体内壁和导流板上表面的剐蹭清理和粘结块的破碎,起到全面、有效清除或破碎附着在炉体内壁和导流板上表面的粘结块的作用;导流板的压差较小,能够使大颗粒矿粉和粘结团经过导流板向下排放,不会出现堵塞现象,顺利通畅地下排粘结团和大颗粒物料是保证矿粉还原度的重要指标。通过提高本流化床中下部的气流速度和气流对物料的拽力,再叠加上各种边框桨、刮刀和导流板旋转运动的机械搅拌力和剐蹭破碎力,使之大于矿粉团粒之间和矿粉团粒与器壁之间的粘性力,避免了粘结失流。

4、本发明的优选方案为:

5、炉体为上扩张型炉体,上扩张型炉体包括上圆柱段、中部锥体段和下圆柱段,其中中部锥体段装有一层以上导流板(本文仅按两层说明)。本发明提供的流化床反应器为上扩张型大速差搅拌喷动流化床,下圆柱段的气流速度是上圆柱段气体流速的3~20倍,炉体下部区域为亚快速流化床区域,炉体中下部区域为湍流流化床区域,炉体的边沿环带及上部区域为鼓泡流化床区域,上述三种区域共存,使得亚快速流化状态、湍流流化状态、鼓泡流化状态共存,此时粘结效应发生了正向作用:大粘结团(其还原度一般高于没有粘结的矿粉)和大颗粒逐渐富集于炉体中下部的炉料之中,这种粒度分级功能适应或允许了炉体中下部的高气流速度状态,大幅度增加了炉体中下部的气流拽力,由此保证炉体中下部的良好流化状态;还能够使大粘结团和大颗粒逐渐富集沉降储备于炉底排料区域。

6、导流板的上方设置有与导流板上表面形状配合的刮刀;上圆柱段、中部锥体段和下圆柱段内分别设置有可旋转的边框桨。边框桨和刮刀转动完成对炉体内壁和导流板上表面的剐蹭清理和粘结块的破碎,起到全面、有效清除附着在炉体内壁和导流板上表面的粘结块、减少气泡尺寸、改善气流和料流分布的作用。

7、中部锥体段为向下逐段缩径的2段以上的锥体段构成,每段锥体段内均设置有边框桨。导流板所在部位的炉体内壁与水平面的夹角,允许采用较小的角度,以便快速扩大炉体横截面积,减少炉体总高度,减少料面气速和夹带量,并节省处理单位数量的物料所需的气体总量。

8、导流板为锥环形导流板、平板导流板、锥形导流板或弧形导流板任意一种。导流板具有搅拌桨、气体分布板、料流分布板的三重功能,每增加一层导流板相当于增加一个亚级流化床,使一级大速差搅拌喷动流化床就具备多个亚级流化床的运行性能,更趋近于逆流传热和逆流反应。

9、导流板上开设有不同孔径的通孔,以适应料流分布和气流分布的要求。其中,孔径大的通孔为排料孔,排料孔孔径为流化床反应器涉及粘结团最大粒径的2~4倍,炉料(包括大颗粒矿粉和粘结团)在刮刀推送下由导流板的排料孔落到导流板下方或在导流板上被破碎,从而实现对料流的二次分布。孔径小的通孔为通气孔,通气孔的孔径为入炉料最大粒径的1.5~2.5倍,仍大于一般分布板的通气孔尺寸,也具有较差的过料能力,通过开孔尺寸和开孔方向的变化完成对气流的二次分布;通气孔和排料孔中的气流和料流的运动,随床层压差有规律的波动而“交替”进行,并且随着导流板的连续转动,进一步改善了料流和气流的二次分布效果。总体上导流板上开孔尺寸和开孔率远大于常规气体分布板,压差较小,具有下料和防止堵塞的功能,转动着的导流板具有料流分布板、气体分布板和搅拌桨的三重功能,例如气体分布板可为喷动床气体分布板,相邻两层导流板之间的床层,属于一个亚级的大速差上扩张型搅拌喷动流化床的流化形态。

10、进一步的,锥环形导流板包括锥形板和环形脊,锥形板由内至外设置有逐渐扩径的环形脊;环形脊的设置增加了环形脊高度范围内的气流速度和气流对物料的拽力。相邻两层旋转的锥环形导流板之间的床层,属于一个亚级的大速差上扩张型搅拌喷动流化床的流化形态,且导流板上各个排料孔和通气孔相当于喷动床的喷口,这些喷口(多个)的射流均随管轴族的旋转而运动,这种动态射流作用强于普通流化床的气泡作用,强化了乳化相中的煤气更换速度和还原速度,大幅度增强了气流对物料的拽力,使之大于矿粉团粒之间的粘性力,就防止了失流的发生。

11、环形脊的断面为尖部朝上的三角形结构;保证落在环形脊上的物料顺利下移,不会造成堆积和死区。

12、环形脊的侧壁和相邻环形脊之间的锥形板上开设有第一通气孔和排料孔,环形脊下方对应的锥形板上还开设有尺寸较大的第二通气孔。

13、更进一步的,本发明提供的大速差搅拌喷动流化床可以m(m为正整数)级串联布置,而每级大速差搅拌喷动流化床中又含n(n为正整数)个亚级流化床,如此总亚级流化床的数目为m╳n个亚级,使工艺效果更趋近于逆流传热和逆流反应,提高了流化床反应器整体物理热和化学热的利用率。如此串联的大速差搅拌喷动流化床称为大速差搅拌喷动流化床组,为扩大产能多个大速差搅拌喷动流化床组可以并联布置。

- 还没有人留言评论。精彩留言会获得点赞!