一种提升高强高硬合金摩擦磨损性能的方法

本发明涉及金属材料表面纳米化,具体涉及一种提升高强高硬合金摩擦磨损性能的方法。

背景技术:

1、摩擦导致的磨损失效是机械设备服役过程中的主要失效形式之一,并且摩擦将导致大量机械能无效损耗,据不完全统计,每年因摩擦磨损造成的经济损失约占一个工业化国家国内生产总值(gdp)的5~7%。材料的摩擦磨损性能至关重要,特别是在高速、大载荷等服役环境中,如飞机起落架、转轴、齿轮、轴承、精密模具等部件的使用过程中,对材料的摩擦磨损性能有着更高的要求。

2、高强高硬合金由于具有高强度、高耐磨性等一系列优异的特性,通常作为高速条件下服役零部件的主要用材。随着两相接触零件相对速度的增加,由高速引发的摩擦热使零件接触表面温度大幅度升高,材料易发生热裂、热氧化和热黏着等一系列恶化现象,从而容易引起零件失效。因此,提升高强高硬合金摩擦磨损性能,对于提高工程应用中高速零件之间接触的可靠性及效率,以及降低磨损造成的损耗具有重要意义。

3、目前,工业中提升高强高硬合金摩擦磨损性能的方法主要包括:利用等温淬火等热处理方法在材料表面获得淬硬层;利用表面渗氮、表面渗碳、表面渗铝等表面合金化方法改变材料表面的成分与相组成,在材料表面制备出具有优异性能的合金化表层;利用喷涂、表面沉积等方法在材料表面制备硬质涂层;利用喷丸、超声喷丸和深滚压等表面机械处理的方法在材料表面原位制备出强化层。但是,以上几种提升高强高硬合金摩擦磨损性能的方法均在不同程度上存在局限性。首先,利用等温淬火在材料表面获得的淬硬层脆性高,机械加工困难,并且在使役过程中易于开裂并脱落。利用表面合金化方法得到的合金化表层(如:渗碳层、氮化层、渗铝层等)与基体材料在热物理性能上(如:线膨胀系数、弹性模量等)存在较大的差异,合金化表层与基体的结合性能是决定材料使役性能的关键因素,在苛刻环境下容易发生合金化表层的脱落;此外,表面合金化工艺复杂,具有高能耗、高污染、周期长等缺点。利用喷涂、表面沉积等方法在材料表面制备的硬质涂层与基体的结合方式通常是机械结合,未实现紧密的冶金结合,因此涂层也面临使役过程中脱落的问题。喷丸、超声喷丸和深滚压等方法可以在高强高硬合金表面得到厚度不等的残余压应力层,以提升高强高硬合金的摩擦磨损性能,但是这些方法对材料组织细化的幅度有限,经处理后材料最表层最细仅能达到亚微米级,若在使用过程中残余压应力释放后其摩擦磨损性能将难以达到使用要求;此外,喷丸和超声喷丸还存在噪音及粉尘处理等问题。

技术实现思路

1、针对现有技术中存在的不足之处,本发明的目的是提供一种提升高强高硬合金摩擦磨损性能的方法,该方法实现方式简单,通过对高强高硬合金进行表面纳米化处理,调整材料自身的组织结构,使高强高硬合金的摩擦磨损性能得到显著提升。

2、本发明的技术方案是:

3、一种提升高强高硬合金摩擦磨损性能的方法,该方法采用表面机械碾压处理(smgt)技术对高强高硬合金回转试件端面进行处理,被处理合金表面在局部剧烈塑性变形作用下发生晶粒细化,形成由表及里晶粒尺寸逐步增大的梯度纳米结构,使高强高硬合金的摩擦磨损性能得到提升。

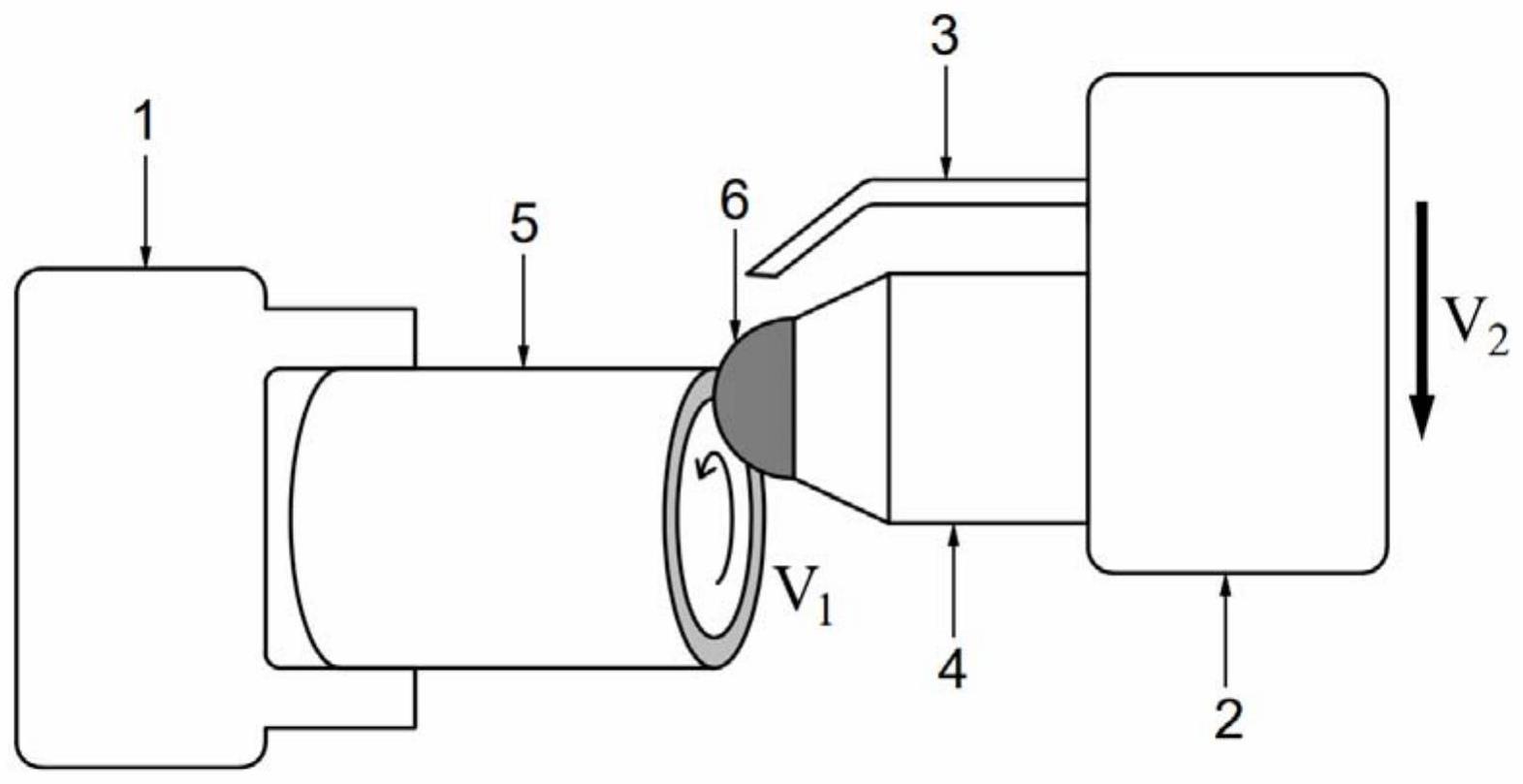

4、所述的提升高强高硬合金摩擦磨损性能的方法,高强高硬合金表面机械碾压处理是在表面纳米化加工系统上实现的,表面纳米化加工系统包括刀架进给系统、旋转夹持系统、冷却润滑系统和加工刀具,其中:刀架进给系统和旋转夹持系统由数控车床提供,分别实现进给运动和旋转运动;加工刀具安装在刀架进给系统上,加工刀具前端配有一定曲率半径的硬质球;高强高硬合金回转试件装卡在旋转夹持系统上,其一端与加工刀具的硬质球相对应;冷却润滑系统固定在刀架进给系统上,由油路和冷却润滑介质组成,其一端冷却润滑介质出口与高强高硬合金回转试件、硬质球接触位置相对应。

5、所述的提升高强高硬合金摩擦磨损性能的方法,表面机械碾压处理过程为:首先将高强高硬合金回转试件装夹在旋转夹持系统上,旋转夹持系统带动高强高硬合金回转试件进行旋转运动;高强高硬合金回转试件以线速度v1旋转的同时,加工刀具的硬质球压入回转试件端面一定深度ap;然后在刀架进给系统带动下沿规划的路径以速度v2径向进给至设定位置,即完成一个道次处理,处理过程中使用冷却润滑液对加工表面进行润滑和冷却;重复上述过程,高强高硬合金表面形成梯度纳米结构组织。

6、所述的提升高强高硬合金摩擦磨损性能的方法,加工刀具前端的硬质球为wc-co硬质合金球、红宝石球或gcr15钢球,硬质球曲率半径为2~5mm;高强高硬合金回转试件旋转的线速度v1为500~80000mm/min,加工刀具的进给速度v2为1~200mm/min,加工刀具的硬质球压入回转试件端面深度ap为10~450μm,加工道次为1~10次。

7、所述的提升高强高硬合金摩擦磨损性能的方法,高强高硬合金为铁基合金、镍基合金、钴基合金或钨合金。

8、所述的提升高强高硬合金摩擦磨损性能的方法,高强高硬合金采用表面机械碾压处理技术处理后,最表层晶粒细化至纳米级,最表层晶粒尺寸为10~100nm,梯度组织细化层厚度达到50~800μm。

9、所述的提升高强高硬合金摩擦磨损性能的方法,高强高硬合金采用表面机械碾压处理技术处理后,表面粗糙度ra小于0.4μm;材料表层显微硬度沿深度方向呈梯度减小的分布状态,最表层显微硬度比基体提高20%以上。

10、所述的提升高强高硬合金摩擦磨损性能的方法,高强高硬合金采用表面机械碾压处理技术处理后,在载荷为5~100n范围内,所述高强高硬合金的稳态摩擦系数降低10%以上,磨损体积减小15%以上。

11、本发明的设计思想是:

12、金属材料的梯度纳米结构具有一系列优异的特性,不仅具有高的屈服强度,还能保留高的拉伸塑性。梯度纳米结构的实质在于微观结构在空间上呈梯度连续变化,因而有效避免了结构特征尺寸突变引起的性能突变,表现出各特征尺寸结构相互协调,变形过程中能够触发多种作用机制。高强高硬合金通常对摩擦磨损性能有着较高的要求,在高强高硬合金表面制备梯度纳米结构,可以有效抑制接触载荷下材料的应变局域化,减缓了表面粗糙化以及脆性摩擦层的形成,避免或延缓材料表面在变形过程中出现裂纹。针对高强高硬合金难变形的特点以及回转试件的几何结构特征,本发明利用表面机械碾压处理技术,采取较大的工件旋转速度和较小的刀具进给速度对高强高硬合金回转试件端面进行处理,可以在高强高硬合金表面制备得到厚度可控的梯度纳米结构表层,从而能有效提升高强高硬合金的摩擦磨损性能。

13、本发明具有如下优点及有益效果:

14、1.实现形式简单,工艺过程稳定性高,处理效率高,容易进行产业化推广应用。本发明的表面机械碾压处理技术属于环境友好型表面纳米化处理技术,处理过程是在表面纳米化加工系统上进行的。该系统可与车床、磨床等加工机床无缝对接,处理过程中不需要金属颗粒作为能量载体,因此不会涉及到粉尘处理及金属颗粒回收等问题,大大提高了处理效率,节约了成本。

15、2.表层组织细化效果明显。经过本发明的表面机械碾压处理技术处理后,高强高硬合金表层经过局部剧烈塑性变形发生晶粒细化,材料表层组织在大应变量、高应变速率及应变梯度的作用下形成了梯度纳米结构,最表层晶粒尺寸可达10~100nm,梯度组织细化层厚度可达50~800μm,最表层显微硬度比基体提高20%以上。同时,材料表面组织均匀化程度高,表面光洁度良好,表面粗糙度ra值控制在0.4μm以下。

16、3.梯度纳米结构层与基体无明显界面。采用表面合金化、喷涂、表面沉积等方法得到的合金化表层或涂层与基体材料存在明显的界面,界面两侧的基体与合金化表层在热物理性能上存在较大的差异,因此在服役过程中容易发生界面开裂甚至合金化表层与基体脱落的现象,限制了高强高硬合金摩擦磨损性能的提升。采用本发明得到的梯度纳米结构层与基体之间无明显界面,不存在梯度纳米结构层与基体结合的问题,梯度纳米结构层与基体的性能匹配度高,有效提升了高强高硬合金的摩擦磨损性能。

- 还没有人留言评论。精彩留言会获得点赞!