一种玻璃包覆铜粉、铜浆、铜电极及其制备方法

本发明涉及电子材料领域,尤其涉及一种玻璃包覆铜粉、铜浆、铜电极及其制备方法。

背景技术:

1、铜粉和硼硅酸盐玻璃是应用于导电铜浆的两种关键原材料,广泛应用于多层陶瓷电容器的电极、集成电路信号传输、半导体封装导电层等。铜粉提供优异的导电性能,硼硅酸盐玻璃经高温煅烧能有效将铜和其它基材进行粘接。但传统硼硅酸盐需要经过一千摄氏度及以上的熔融,耗能高,且在和铜粉混合以及烧结时很难做到铜粉表面的充分浸润和铺展,导致制备的铜浆粘附力差,并且暴露在空气中的铜粉容易氧化而使电阻增大。

2、为了解决上述技术问题,有研发人员提出溶胶凝胶法。该方法更加节能环保,在较低的温度下便能制备玻璃体系,并能促进玻璃相和铜相的均匀分布和铺展,制备出的铜浆具有更好的基材粘附性能。比如天津大学公开的两份采用溶胶凝胶法包覆铜粉的专利申请文件cn105957641a和cn107745119a,分别制备了钡锌硼硅和钡硼硅溶胶凝胶包覆铜粉,前驱体采用了正硅酸乙酯、硼酸、乙酸钡和乙酸锌,溶剂为乙醇,需要额外添加水及加热进行水解。然而,水体系制备的溶胶凝胶玻璃存在大量表面羟基,会影响材料介电性能,并存在对铜粉的侵蚀,为了去除溶胶凝胶玻璃表面存在的羟基,需要经过长时间的煅烧,能耗较高。另外,硼酸作为常见的硼前驱体具有室温挥发剧烈的特点,而且溶胶凝胶是一个较为耗时的反应,硼酸的挥发会造成材料组成比例的明显失真,而低沸点溶剂如乙醇也会导致共沸,加速体系计量比的失真。另外,用上述方法制备的钡锌硼硅和钡硼硅溶胶凝胶包覆铜粉的玻璃包覆层质量占铜粉质量的2%-9%,玻璃包覆层的厚度的范围较小,使得其抗电导衰变性能较差。

技术实现思路

1、为了解决上述技术问题,本发明的目的是提供一种无水溶胶凝胶法制备玻璃包覆铜粉、铜浆、铜电极及其制备方法。

2、第一方面,本发明提供了一种玻璃包覆铜粉的制备方法,所述方法包括如下步骤:

3、将含硅前驱体、含硼前驱体和无机锌盐加入有机溶剂,混合溶解后,获得锌硼硅玻璃溶胶溶液;将铜粉加入所述锌硼硅玻璃溶胶溶液混合后,通过非氧化性气体催扫挥发有机溶剂,获得锌硼硅凝胶包覆铜粉;将所述锌硼硅凝胶包覆铜粉于200-600℃煅烧3-6小时,冷却后获得锌硼硅玻璃包覆铜粉;其中,制备过程中不额外添加水,且所述煅烧为分段煅烧。

4、优选的,将含硅前驱体、含硼前驱体和无机锌盐加入有机溶剂混合溶解可以采用在室温下搅拌溶解的方式,混合溶解后还可以静置1-8小时,以便含硅前驱体、含硼前驱体、无机锌盐和有机溶剂充分混合形成均匀的锌硼硅玻璃溶胶溶液。

5、可选的,含硅前驱体的沸点与含硼前驱体的沸点均高于165℃。

6、可选的,其中含硅前驱体可以为正硅酸四乙酯和/或正硅酸,含硼前驱体可以为硼酸烷基酯,无机锌盐可以为六水合硝酸锌。

7、可选的,硼酸烷基酯可以为硼酸三丙酯、硼酸三丁酯、硼酸二丁酯、硼酸单戊酯、硼酸二戊酯中的一种或多种。

8、可选的,无机锌盐为可溶于醇类溶剂或醇醚类溶剂的无机锌盐,优选的,为六水合硝酸锌。

9、可选的,有机溶剂的沸点高于110℃。

10、可选的,有机溶剂可以为丁醇、戊醇、乙二醇甲醚、丙二醇甲醚、丙二醇乙醚中的一种或多种。

11、可选的,含硅前驱体、含硼前驱体、无机锌盐占三者总摩尔数的摩尔百分比范围分别为1-15%、25-60%、35-60%。

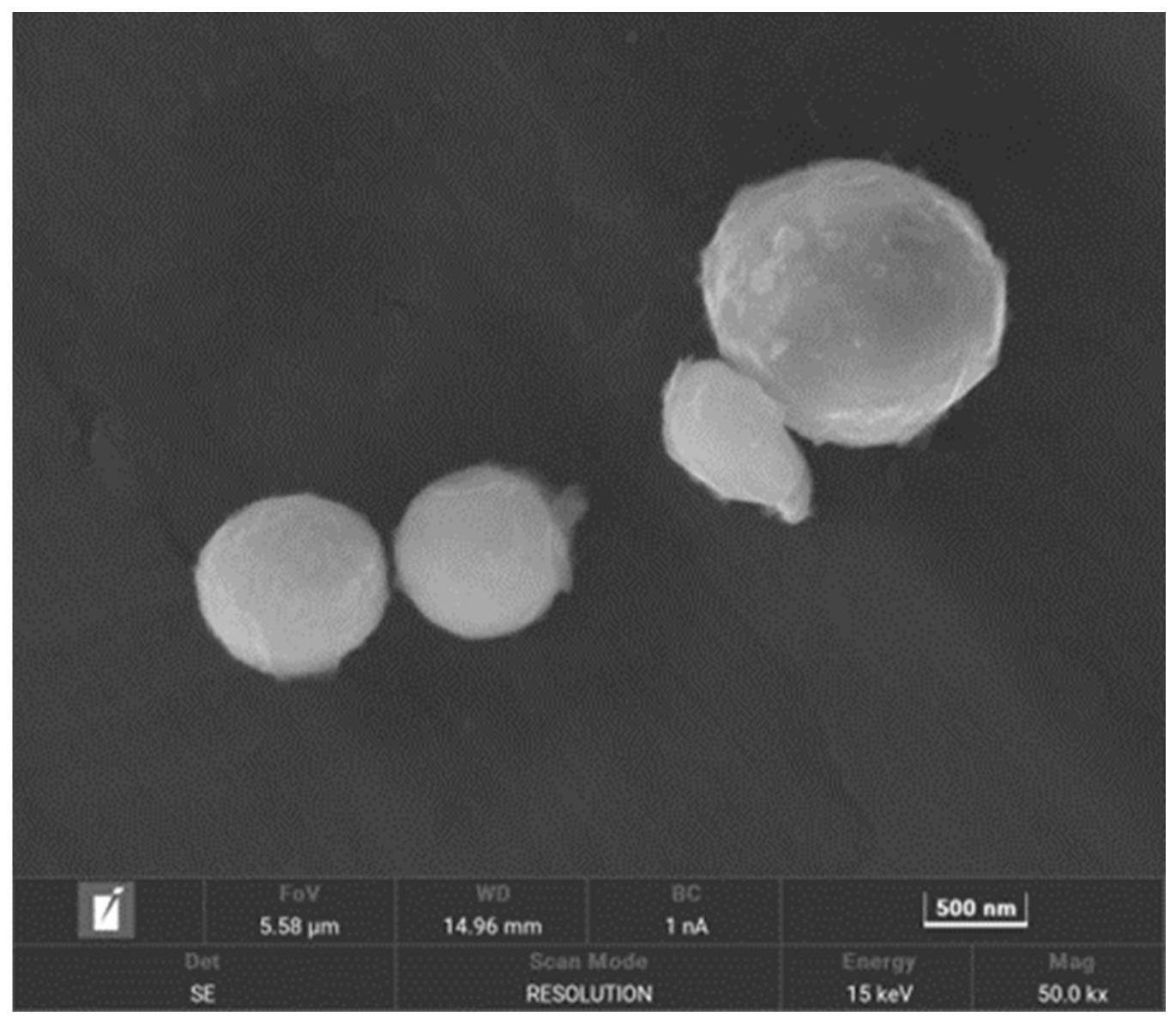

12、可选的,铜粉粒径为0.2-10微米,铜粉质量为所述硅前驱体、硼前驱体和无机锌盐质量总和的4-99倍。

13、可选的,将铜粉加入锌硼硅玻璃溶胶溶液混合可以适当进行搅拌,并可通过非氧化性气体比如氮气催扫挥发有机溶剂和残留的衡量水分,使锌硼硅玻璃溶胶逐渐变为粘稠的凝胶态,并均匀包覆在铜粉表面,直至无明显液体残留。

14、可选的,将锌硼硅凝胶包覆铜粉于200-600℃煅烧3-6小时在非氧化性气体气氛下进行。

15、进一步的,将锌硼硅凝胶包覆铜粉于200-600℃煅烧3-6小时采用分段煅烧的方法,例如可以选择于200-300℃煅烧1-2小时后,又于450-600℃煅烧2-4小时。

16、可选的,非氧化性气体为氮气、氦气、氖气、氩气、氪气、氙气中的一种或两种以上的混合气体。

17、本发明采用无水体系作为溶胶凝胶反应的媒介,通过无机盐的结晶水和溶剂中的非电解羟基触发前驱体的水解,能避免对铜粉的侵蚀,且不需要加热水解,具有水体系制备溶胶凝胶法所不具备的优点,提高了工艺的简便性、可操作性和可重复性。

18、本发明还可以通过采用高沸点体系维持材料组成比例的稳定,通过采用具有高沸点的前驱体和和较高沸点的有机溶剂,能有效降低玻璃组成挥发造成的组成比例失真。另外,相比于现有技术,通过本发明的方法制备的玻璃包覆铜粉,其玻璃质量占玻璃包覆铜粉质量比例范围可拓宽至15%,较高的玻璃质量比,可以有效提高后续制备的铜浆和铜电极的抗电导衰变性能。

19、第二方面,本发明还提供了一种玻璃包覆铜浆的制备方法。该方法将本发明第一方面的上述方法制备出的玻璃包覆铜粉与有机聚合物、有机溶剂进行混合,制成玻璃包覆铜浆。

20、可选的,所述混合可以是离心混合或机械搅拌,离心混合可使用转速1500-3000转每分钟混合1-5分钟,机械搅拌可使用各类形状搅拌桨转速800-2000转每分钟混合3-10分钟。

21、可选的,所述玻璃包覆铜粉、有机聚合物、有机溶剂的质量百分比分别为60-90%、1-5%、9-35%。

22、可选的,所述有机聚合物为聚丙烯酸酯、乙基纤维素、聚乙烯醇、聚乙烯醇缩丁醛酯中的一种或多种,所述有机溶剂为松油醇、二乙二醇丁醚、二乙二醇丁醚醋酸酯、十二醇酯中的一种或多种。

23、采用本发明第二方面提供的方法制备的玻璃包覆铜浆,基材粘附性强,且抗电导衰变性能也较强。

24、第三方面,本发明还提供了一种铜电极的制备方法。将本发明第二方面的上述方法制备出的玻璃包覆铜浆涂覆在基板上,经过600-800℃煅烧,制成铜电极。

25、可选的,所述涂覆厚度为20-150微米。

26、可选的,所述经过600-800℃煅烧在非氧化性气体气氛中进行。

27、可选的,所述煅烧时长为1-4小时。

28、可选的,所述基板材质为陶瓷、玻璃、硅、碳化硅或金属中的一种。

29、采用本发明第三方面提供的方法制备的铜电极,方阻较低,且抗电导衰变性能较强,在放置4周后方阻的增加也很小,所述方阻可使用测试设备比如四探针电阻仪进行测定。

技术特征:

1.一种玻璃包覆铜粉的制备方法,其特征在于,所述方法包括如下步骤:

2.如权利要求1所述的玻璃包覆铜粉的制备方法,其特征在于,所述含硅前驱体的沸点与所述含硼前驱体的沸点均高于165℃。

3.如权利要求2所述的玻璃包覆铜粉的制备方法,其特征在于,所述含硅前驱体为正硅酸四乙酯和/或正硅酸,所述含硼前驱体为硼酸烷基酯,所述硼酸烷基酯为硼酸三丙酯、硼酸三丁酯、硼酸二丁酯、硼酸单戊酯、硼酸二戊酯中的一种或多种。

4.如权利要求1所述的玻璃包覆铜粉的制备方法,其特征在于,所述无机锌盐为可溶于醇类有机溶剂或醇醚类有机溶剂的无机锌盐。

5.如权利要求4所述的玻璃包覆铜粉的制备方法,其特征在于,所述无机锌盐为六水合硝酸锌。

6.如权利要求1所述的玻璃包覆铜粉的制备方法,其特征在于,所述有机溶剂为沸点高于110℃的醇类或醇醚类有机溶剂。

7.如权利要求1所述的玻璃包覆铜粉的制备方法,其特征在于,所述含硅前驱体、含硼前驱体、无机锌盐占三者总摩尔数的摩尔百分比范围分别为1-15%、25-60%、35-60%。

8.如权利要求1所述的玻璃包覆铜粉的制备方法,其特征在于,所述铜粉粒径为0.2-10微米,所述铜粉质量为所述硅前驱体、硼前驱体和无机锌盐质量总和的4-99倍。

9.如权利要求1所述的玻璃包覆铜粉的制备方法,其特征在于,将所述锌硼硅凝胶包覆铜粉于200-600℃煅烧3-6小时包括:

10.一种玻璃包覆铜浆的制备方法,其特征在于,所述方法包括如下步骤:

11.一种铜电极的制备方法,其特征在于,所述方法包括如下步骤:

12.一种玻璃包覆铜粉,其特征在于,所述玻璃包覆铜粉由权利要求1-9中任一方法制备获得。

13.一种如权利要求12所述的玻璃包覆铜粉,其特征在于,所述玻璃包覆铜粉中的玻璃的质量比为10-15%。

14.一种玻璃包覆铜浆,其特征在于,所述玻璃包覆铜浆由权利要求10的方法制备获得。

15.一种铜电极,其特征在于,所述铜电极由权利要求11的方法制备获得。

技术总结

本发明公开了一种玻璃包覆铜粉的制备方法,包括:将含硅前驱体、含硼前驱体和无机锌盐加入有机溶剂,混合溶解后,获得锌硼硅玻璃溶胶溶液;将铜粉加入锌硼硅玻璃溶胶溶液混合后,通过非氧化性气体催扫挥发有机溶剂,获得锌硼硅凝胶包覆铜粉;将锌硼硅凝胶包覆铜粉于200‑600℃煅烧3‑6小时,冷却后获得锌硼硅玻璃包覆铜粉;制备过程中不额外添加水,且煅烧为分段煅烧。本发明还公开了将玻璃包覆铜粉与有机聚合物、有机溶剂进行混合,制成玻璃包覆铜浆的方法;以及将玻璃包覆铜浆涂覆在基板上、经过600‑800℃煅烧,制成铜电极的方法。本发明制备的玻璃包覆铜浆基材粘附性强;本发明制备的铜电极方阻较低,且抗电导衰变性能较强。

技术研发人员:曾惠丹,蒋奇,俞佳,贾庆超

受保护的技术使用者:华东理工大学

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!