一种可调控的粉末冶金装置的制作方法

本发明属于粉末冶金,具体是指一种可调控的粉末冶金装置。

背景技术:

1、粉末冶金是制取金属粉末或用金属粉末(或金属粉末与非金属粉末的混合物,以下简称粉末)作为原料,经过成形和烧结,制造金属材料、复合材料以及各种类型制品的工艺技术。粉末冶金法与生产陶瓷有相似的地方,均属于粉末烧结技术,因此,一系列粉末冶金新技术也可用于陶瓷材料的制备。由于粉末冶金技术的优点,它已成为解决新材料问题的钥匙,在新材料的发展中起着举足轻重的作用。

2、目前使用的成型设备在使用过程中,需要操作添加粉末,人工添加时,工作人员很难掌控上料的份量,粉末过多会造成浪费,而使用上料装置将粉末上料至压坯时,上料过程中粉末极易在上料腔内集聚并形成结块、塞状和结拱等多种结构的堵塞现象,并且上料至压坯内的粉末过多或过少的情况,均会影响零件压坯成型的效果;进行下料时,通过人工操作完成需要投入大量的人力,增加了生产成本,并且效率非常低,而通过机械手或夹爪气缸进行夹取下料,虽然相对人工下料能够提高效率,但是机械手的力度无法掌控,对于一些精度要求较高的工件,夹取过程中会存在损伤风险,降低产品的合格率;此外传动的加工方式,需要经过,下粉、压胚、下料的流程,各个设备需要等上一步加工流程结束后才能依次继续加工,大大延长了生产速度,影响加工效率。

技术实现思路

1、针对上述情况,为克服现有技术的缺陷,本发明提供一种可调控的粉末冶金装置,本发明提出了一种全新的、无接触式填粉的、环形阵列式高效作业的一种可调控的粉末冶金装置,根据传动加工方式需要等上一步加工流程结束后才能依次继续加工,影响生产速度的问题,设置可调控装粉机构、磁吸下料机构、振动压胚机构、传动搭载机构、随动粉末装填机构,实现了每个加工流程之间既是独立又是相互联系的技术效果,解决了传统方式加工速度慢、生产效率低的技术问题;根据粉末下料难以掌控、容易造成浪费、粉末转移时容易堵塞的问题,采用磁吸转移的方式,设置下粉调控系统、磁吸送粉系统和磁吸储料装置,实现了粉末无损耗转移的技术效果,解决了粉末在转移下料时浪费、易堵塞的技术问题。

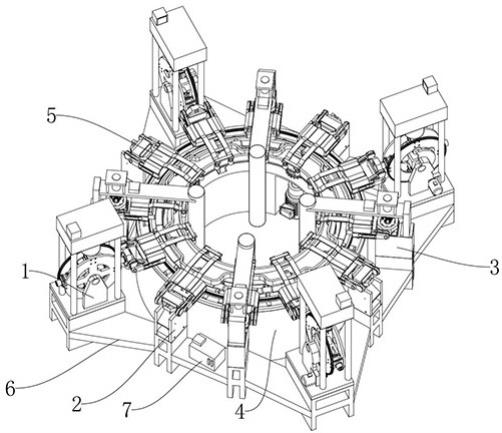

2、本发明采取的技术方案如下:本发明提供一种可调控的粉末冶金装置,包括可调控装粉机构、磁吸下料机构、振动压胚机构、传动搭载机构、随动粉末装填机构、设备搭载平台和控制模块,所述设备搭载平台设于传动搭载机构外侧上,所述可调控装粉机构设于设备搭载平台上,所述磁吸下料机构设于设备搭载平台上,所述振动压胚机构设于设备搭载平台上,所述随动粉末装填机构活动设于传动搭载机构上,所述控制模块设于设备搭载平台上,通过传动搭载机构转动随动粉末装填机构,让随动粉末装填机构在可调控装粉机构、振动压胚机构和磁吸下料机构之间转动,实现粉末填粉、压胚、出模的循环加工流程,相比于传统的单线加工流程,将加工流程多维细分化,让每个加工流程之间既是独立又是相互联系的,减少各个设备之间的加工间隔,提高整体的加工效率。

3、进一步地,所述传动搭载机构包括平台搭载底座、外径传动齿环、水平支撑辊、传动转轮、上层限位臂、轨道底座、限位变径框架、无动力限位齿轮、转动输出齿轮和转动电机,所述平台搭载底座设于设备搭载平台内侧,所述外径传动齿环设于平台搭载底座上,所述水平支撑辊转动设于平台搭载底座上,所述传动转轮活动设于水平支撑辊上,所述上层限位臂设于平台搭载底座上,所述上层限位臂上转动设有上层限位轮,所述上层限位轮的圆周侧壁与传动转轮的凹槽滚动贴合,所述轨道底座设于平台搭载底座上,所述限位变径框架设于轨道底座上,所述无动力限位齿轮转动设于平台搭载底座上,所述转动电机设于平台搭载底座内,所述转动输出齿轮设于转动电机上,所述传动转轮内侧设有传动内齿圈,所述传动转轮外侧设有传动外齿圈,所述无动力限位齿轮与传动内齿圈啮合连接,所述转动输出齿轮与传动内齿圈啮合连接,传动搭载机构的设置,通过转动电机带动传动转轮,再由传动转轮带动随动粉末装填机构转动,实现随动粉末装填机构在可调控装粉机构、振动压胚机构和磁吸下料机构之间转动作业,提高加工效率。

4、进一步地,所述限位变径框架上设有限位圆壁,所述限位变径框架上设有变径轨道,所述限位变径框架上设有远位区,所述限位变径框架上设有中位区,所述限位变径框架上设有近位区,所述远位区正对于磁吸下料机构,所述中位区正对于可调控装粉机构,所述近位区正对于振动压胚机构,在不使用任何传感机器和外部供能元件的条件下,利用变径轨道与限位圆壁之间距离的变化,实现随动粉末装填机构各个的工作状态之间的切换。

5、进一步地,所述随动粉末装填机构包括上层限位装置、中部连接臂、下层限位活动装置、变轨随动调整装置和磁吸储料装置,所述下层限位活动装置活动设于传动搭载机构上,所述中部连接臂设于下层限位活动装置上,所述上层限位装置设于中部连接臂上,所述变轨随动调整装置滑动设于中部连接臂上,所述磁吸储料装置转动设于中部连接臂上,所述上层限位装置上转动设有内侧限位转轮,所述内侧限位转轮的圆周侧壁与限位变径框架的限位圆壁的内侧壁滚动贴合。

6、其中,所述下层限位活动装置包括下层框架、下层限位转轮、下侧转动齿轮和滑动支撑辊,所述下层框架设于中部连接臂下方,所述下层限位转轮转动设于下层框架上,所述下侧转动齿轮转动设于下层框架上,所述滑动支撑辊转动设于下层框架上,所述下层限位转轮的圆周侧壁与外径传动齿环的外侧圆周外壁滚动贴合,所述下侧转动齿轮与外径传动齿环的内侧啮合连接,所述下侧转动齿轮同时与传动转轮的传动外齿圈啮合连接,所述滑动支撑辊与外径传动齿环的顶部滚动贴合,通过传动转轮带动下侧转动齿轮转动,在利用外径传动齿环的限位,让随动粉末装填机构在外径传动齿环和传动转轮之间限位转动,实现随动粉末装填机构的圆周转动。

7、进一步地,所述磁吸储料装置包括压胚模具、模具搭载框架、翻转曲轴和转移磁吸电极,所述翻转曲轴转动设于中部连接臂上,所述模具搭载框架设于翻转曲轴上,所述压胚模具设于模具搭载框架上,所述转移磁吸电极设于模具搭载框架上,通过转移磁吸电极吸附粉末,一方面可以在转移时避免粉末散漏,另一方面可以利用磁场的特点,让粉末均匀填充于压胚模具,避免了出现传统加工时,粉末散布不均匀导致产品不合格的现象。

8、进一步地,所述变轨随动调整装置包括转动推臂、滑动限位推臂、辅助变径轮和磁吸限位系统,所述滑动限位推臂滑动设于中部连接臂上,所述转动推臂的一端转动设于滑动限位推臂上,所述转动推臂的另一端转动设于翻转曲轴上,所述辅助变径轮转动设于滑动限位推臂上,所述磁吸限位系统转动设于滑动限位推臂上;所述磁吸限位系统包括弓形框架、支撑转轮和变径磁吸板,所述弓形框架转动设于滑动限位推臂上,所述支撑转轮转动设于弓形框架上,所述变径磁吸板设于弓形框架上,所述支撑转轮的圆周外壁与限位变径框架的变径轨道内壁滚动贴合,根据变径轨道的变化,变轨随动调整装置在变轨随动调整装置的带动下,按中位填粉状态、近位压合状态、远位下模状态依次循环改变,控制磁吸储料装置的翻转状态,让压胚模具的正面始终正对于各个加工装置。

9、进一步地,所述可调控装粉机构包括旋转式粉末添加装置、可调控粉末下料装置和装粉底座,所述装粉底座设于设备搭载平台上,所述旋转式粉末添加装置设于装粉底座上,所述可调控粉末下料装置设于装粉底座上,所述可调控粉末下料装置设于旋转式粉末添加装置上方。

10、其中,所述旋转式粉末添加装置包括旋转搭载框架、旋转轴、送粉伸缩臂、六联推臂、旋转电机、旋转输出齿轮、旋转外齿、传动盘、转动盘、送粉搭载框架、磁吸送粉系统和半程限位转轮,所述旋转搭载框架设于装粉底座上,所述旋转轴转动设于旋转搭载框架上,所述转动盘转动设于旋转轴上,所述半程限位转轮转动设于旋转搭载框架上,所述送粉伸缩臂的固定端设于旋转搭载框架上,所述六联推臂设于送粉伸缩臂的伸缩端上,所述传动盘转动设于半程限位转轮上,所述送粉搭载框架的一侧设于传动盘上,所述送粉搭载框架的另一侧设于转动盘上,所述磁吸送粉系统设于送粉搭载框架上,所述旋转外齿设于传动盘上,所述旋转电机设于装粉底座上,所述旋转输出齿轮设于旋转电机的输出端上,所述旋转外齿与旋转输出齿轮啮合连接,通过旋转电机带动传动盘,利用磁吸送粉系统将粉末从可调控粉末下料装置运输至磁吸储料装置。

11、进一步地,所述磁吸送粉系统包括送粉套管、限位弹簧、储粉滑管和转移吸附电磁体,所述送粉套管设于送粉搭载框架上,所述储粉滑管滑动设于送粉套管上,所述转移吸附电磁体设于送粉套管上,所述限位弹簧的一端设于送粉套管上,所述限位弹簧的另一端设于储粉滑管上,磁吸送粉系统在运输粉末时,利用转移吸附电磁体将粉末吸附在储粉滑管中,而储粉滑管可以伸入压胚模具内部,在转移粉末时,通过启动转移磁吸电极和关闭转移吸附电磁体,实现粉末的转移,不仅可以定量转移粉末,而且避免了粉末在转移时发生堵塞、散漏。

12、进一步地,所述可调控粉末下料装置包括料斗底柱、下粉调控系统和储料室,所述料斗底柱设于装粉底座上,所述储料室设于料斗底柱上,所述下粉调控系统设于储料室底部。

13、其中,所述下粉调控系统包括下粉搭载框架、电机仓、调控电机、调控齿轮、进料仓、送料仓、引导电磁极体、旋转式阻料仓和调控传动齿环,所述下粉搭载框架设于储料室底部,所述电机仓设于下粉搭载框架侧壁上,所述进料仓设于下粉搭载框架上,所述旋转式阻料仓转动设于下粉搭载框架上,所述调控电机设于电机仓内,所述调控齿轮设于调控电机的输出端上,所述送料仓滑动设于进料仓上,所述引导电磁极体设于进料仓内,所述调控传动齿环设于旋转式阻料仓上,所述调控传动齿环与调控齿轮啮合连接,可以根据需求,调整粉末下粉的量,避免粉末添加过多,造成浪费。

14、进一步地,所述磁吸下料机构包括下料底座、搭载侧壁、斜角引导下料槽、下料伸缩臂和十字电磁抓臂,所述下料底座设于设备搭载平台上,所述下料伸缩臂的固定端设于下料底座上,所述搭载侧壁设于下料底座上,所述斜角引导下料槽设于搭载侧壁上,所述十字电磁抓臂设于下料伸缩臂的输出端上,所述斜角引导下料槽上设有十字槽,利用十字电磁抓臂,将压合好的成品从压胚模具中分离,避免了在脱模时成品损伤导致报废。

15、进一步地,所述振动压胚机构包括压合底台、压合搭载框架、压胚液压柱、超声波发生器、振动匀质装置、压胚冲模、支撑底台和压胚支撑辊,所述压合底台设于设备搭载平台上,所述压合搭载框架的一端设于压合底台上,所述压合搭载框架的另一端设于平台搭载底座上,所述压胚液压柱的固定端设于压合搭载框架上,所述超声波发生器设于压合搭载框架上,所振动匀质装置设于压胚液压柱的伸缩端上,所述压胚冲模设于压胚液压柱的伸缩端上,所述支撑底台设于压合底台上,所述压胚支撑辊转动设于支撑底台上。

16、其中,所述振动匀质装置包括振动搭载平台、超声波换能器、缓冲弹簧、滑动支撑柱和金属垫脚,所述振动搭载平台设于压胚液压柱的伸缩端上,所述滑动支撑柱滑动设于振动搭载平台上,所述超声波换能器设于滑动支撑柱顶部,所述金属垫脚设于滑动支撑柱底部,所述缓冲弹簧的一端设于振动搭载平台上,所述缓冲弹簧的另一端设于金属垫脚上,利用超声波换能器发出的超声波,对压胚模具内的粉末进行匀质振动,提高粉末填充率,减少成品的内部缺陷。

17、作为本发明进一步优选地,所述控制模块采用sct89c52rc型单片机,所述控制模块与旋转电机、引导电磁极体、调控电机、转移吸附电磁体、转移磁吸电极、转动电机、超声波发生器和下料伸缩臂电性连接,所述控制模块控制旋转电机的工作状态,所述控制模块控制引导电磁极体的工作状态,所述控制模块控制调控电机的工作状态,所述控制模块控制转移吸附电磁体的工作状态,所述控制模块控制转移磁吸电极的工作状态,所述控制模块控制转动电机的工作状态,所述控制模块控制超声波发生器的工作状态,所述控制模块控制下料伸缩臂的工作状态。

18、采用上述结构本发明取得的有益效果如下:本方案提供无接触式填粉的、环形阵列式高效作业的一种可调控的粉末冶金装置的有益效果如下:

19、(1)根据传动加工方式需要等上一步加工流程结束后才能依次继续加工,影响生产速度的问题,采用粉末填粉、压胚和出模加工流程多维细分化的方式,设置可调控装粉机构、磁吸下料机构、振动压胚机构、传动搭载机构、随动粉末装填机构,实现了每个加工流程之间既是独立又是相互联系的技术效果,解决了传统方式加工速度慢、生产效率低的技术问题。

20、(2)根据金属粉末下料难以掌控、容易造成浪费、粉末转移时容易堵塞的问题,采用磁吸转移的方式,设置下粉调控系统、磁吸送粉系统和磁吸储料装置,实现了金属粉末无损耗转移的技术效果,解决了金属粉末在转移下料时浪费、易堵塞的技术问题。

21、(3)限位变径框架在不使用任何传感机器和外部供能元件的条件下,利用变径轨道与限位圆壁之间距离的变化,实现随动粉末装填机构各个的工作状态之间的切换。

22、(4)下层限位活动装置通过传动转轮带动下侧转动齿轮转动,在利用外径传动齿环的限位,让随动粉末装填机构在外径传动齿环和传动转轮之间限位转动,实现随动粉末装填机构的圆周转动。

23、(5)磁吸储料装置通过转移磁吸电极吸附粉末,一方面可以在转移时避免粉末散漏,另一方面可以利用磁场的特点,让粉末均匀填充于压胚模具,避免了出现传统加工时,粉末散布不均匀导致产品不合格的现象。

24、(6)变轨随动调整装置,利用变径轨道的变化,通过变轨随动调整装置的带动,按中位填粉状态、近位压合状态、远位下模状态依次循环改变,控制磁吸储料装置的翻转状态,让压胚模具的正面始终正对于各个加工装置。

25、(7)磁吸送粉系统在运输粉末时,利用转移吸附电磁体将粉末吸附在储粉滑管中,而储粉滑管可以伸入压胚模具内部,在转移粉末时,分别利用转移磁吸电极和转移吸附电磁体的开启和关闭,实现粉末的转移,不仅可以定量转移粉末,而且避免了粉末在转移时发生堵塞、散漏。

26、(8)磁吸下料机构,利用十字电磁抓臂,将压合好的成品从压胚模具中分离,避免了在脱模时成品损伤导致报废。

27、(9)振动压胚机构区别于传统的压胚装置,设置了振动匀质装置,利用超声波换能器发出的超声波,对压胚模具内的粉末进行匀质振动,提高粉末填充率,减少成品的内部缺陷。

28、(10)下粉调控系统的设置,可以根据需求,调整粉末下粉的量,避免粉末添加过多,造成浪费。

- 还没有人留言评论。精彩留言会获得点赞!