提高金属表面与聚合物涂层结合强度的打底层及制备方法与流程

本发明涉及金属构件表层强度,具体而言,涉及一种提高金属表面与聚合物涂层结合强度的打底层及制备方法。

背景技术:

1、由于环氧树脂、聚氨酯等高分子聚合物材料具有优异的耐腐蚀与抗空化性能,同时,还具有制备成本较低、施工性好的特点,因此,在水力过流部件等金属工件具有广泛的应用前景。

2、然而,由于聚合物与金属材料之间的物性差异较大,使得涂覆于金属工件表面的聚合物涂层往往存在着结合强度低、服役过程中易脱落的问题。以环氧树脂与聚氨酯为例,常规条件下制备涂覆层的结合强度通常不高于10mpa,远低于应用于水力过流部件的热喷涂金属或金属陶瓷涂层。另一方面,对于大量的大重量碳钢水力构件,当高分子聚合物涂覆层在施工过程中,边缘存在缺陷或在服役过程中受到外力碰撞导致局部脱粘时,富氧水环境会导致碳钢基材表面氧化生锈,进而引起界面膨胀,促使高分子聚合物涂覆层的进一步快速脱粘,最终导致聚合物涂覆层的快速失效。因此,如何提高制备态聚合物涂覆层在金属构件表面的初始结合强度、避免聚合物涂覆层局部脱粘后金属基材表面氧化生锈,成为目前亟待解决的技术问题。

技术实现思路

1、本发明的第一个目的在于提供一种提高金属表面与聚合物涂层结合强度的打底层,以解决金属工件表面的聚合物涂层往往存在着结合强度低、服役过程中易脱落的技术问题。

2、本发明提供的提高金属表面与聚合物涂层结合强度的打底层,设置于金属基材的表面与聚合物涂层之间,其中,所述打底层朝向所述聚合物涂层的一面为其表层,所述表层的氧化物含量在45%~80%之间,所述表层的表面粗糙度ra在7.5μm~15.5μm之间,所述表层的孔隙率在5%~20%之间。

3、进一步地,所述打底层与金属基材的结合强度不低于30mpa;和/或,所述打底层的内部的孔隙率小于2%。

4、本发明打底层带来的有益效果是:

5、通过在金属基材的表面与聚合物涂层之间设置打底层,一方面,通过使打底层的表层氧化物含量介于45%~80%之间,能够利用氧化物表面富含的羟基与聚合物涂层形成强的化学结合;另一方面,通过使打底层的表层孔隙率介于5%~20%之间,使得在涂覆聚合物涂层的过程中,液态的聚合物能够通过这些孔隙渗入打底层,从而使得固化后,聚合物涂层与打底层的表层之间相互勾连,形成机械锁合,与此同时,通过使打底层的表层的粗糙度介于7.5μm~15.5μm之间,能够在聚合物涂层涂覆于包裹有打底层的金属表面时,通过高的粗糙度强化聚合物涂层与打底层之间的机械锁合,进一步增强聚合物涂层与打底层之间的机械连接效果。

6、上述打底层的设置,同时利用化学结合与机械结合的方式,保证了聚合物涂层与其连接的可靠性,使得聚合物涂层与金属基材表面的结合强度大大提高(数据显示,该结合强度至少提升2倍),而且,有效解决了服役过程中聚合物涂层易脱落的问题,降低了聚合物涂层的失效风险,减缓了金属表面的氧化生锈。另外,该打底层通过上述设置,使得打底层本身具有长效耐腐蚀性能,从而提高了设置有打底层的水力部件的抗磨蚀性能。

7、本发明的第二个目的在于提供一种提高金属表面与聚合物涂层结合强度的打底层的制备方法,以解决金属工件表面的聚合物涂层往往存在着结合强度低、服役过程中易脱落的技术问题。

8、本发明提供的提高金属表面与聚合物涂层结合强度的打底层的制备方法,用于制备上述打底层,包括如下步骤:

9、清洗金属基材的表面,并对金属基材的表面进行粗化处理;

10、采用热喷涂技术在金属基材的表面制备打底层,所述打底层具有设定厚度。

11、进一步地,所述设定厚度在150μm~400μm之间。

12、进一步地,所述打底层的表面粗糙度通过控制喷涂材料的初始粒径与半熔化状态实现;和/或,所述打底层的孔隙率通过控制喷涂材料中的造孔剂的添加量以及调节喷涂参数实现。

13、进一步地,所述热喷涂技术为电弧喷涂,喷涂材料为粉芯丝材,其中,所述粉芯丝材的外皮为镍基或铁基不锈钢材料,所述粉芯丝材的内部粉末为氧化铝粉末、氧化铬粉末和聚酯粉末的组合。

14、进一步地,所述氧化铝粉末和所述氧化铬粉末的粒度均在60μm~150μm之间,所述聚酯粉末的粒度在35μm~60μm之间。

15、进一步地,所述热喷涂技术为等离子喷涂,喷涂材料为混合粉末,其中,所述混合粉末为金属粉末、氧化铝粉末、氧化铬粉末和聚酯粉末的组合。

16、进一步地,所述金属粉末的粒度在30μm~65μm之间,所述氧化铝粉末和所述氧化铬粉末的粒度均在60μm~150μm之间,所述聚酯粉末的粒度在35μm~60μm之间。

17、进一步地,所述热喷涂技术为火焰喷涂,喷涂材料为粉芯丝材或者混合粉末,其中,所述粉芯丝材的外皮为镍基或铁基不锈钢材料,所述粉芯丝材的内部粉末为氧化铝粉末、氧化铬粉末和聚酯粉末的组合;所述混合粉末为金属粉末、氧化铝粉末、氧化铬粉末和聚酯粉末的组合。

18、本发明制备方法带来的有益效果是:

19、相应地,该制备方法获得的打底层,具有上述打底层的所有优势,在此不再一一赘述。

20、此外,该制备方法中,通过清洗金属基材的表面并对该表面进行粗化处理,一方面,能够有效去除附着于金属基材表面的污物,保证打底层对金属基材的均匀覆盖,并减少成品工件的杂质,另一方面,能够增加打底层与金属基材表面之间的结合力,提高打底层与金属基材的结合强度,降低打底层从金属基材表面脱落的风险。

21、通过采用热喷涂技术在金属表面制备打底层,能够利用喷涂过程中的热量,使喷涂材料形成熔滴后得到进一步氧化,使得打底层的表层的氧元素含量升高,从而进一步强化了打底层与聚合物涂层之间的化学结合。通过使打底层具有设定厚度,使得打底层能够对金属基材形成有效保护,一旦聚合物涂层因腐蚀与空化作用消耗完毕后,高金属氧化物含量的打底层由于具有较高的硬度,依然能够对金属基材起到优异的抗磨蚀保护,使得成品工件的综合服役寿命有效延长。另外,利用这种制备方法制备打底层,适合大面积现场制备且施工效率较高,对不同场合的适用性强。

技术特征:

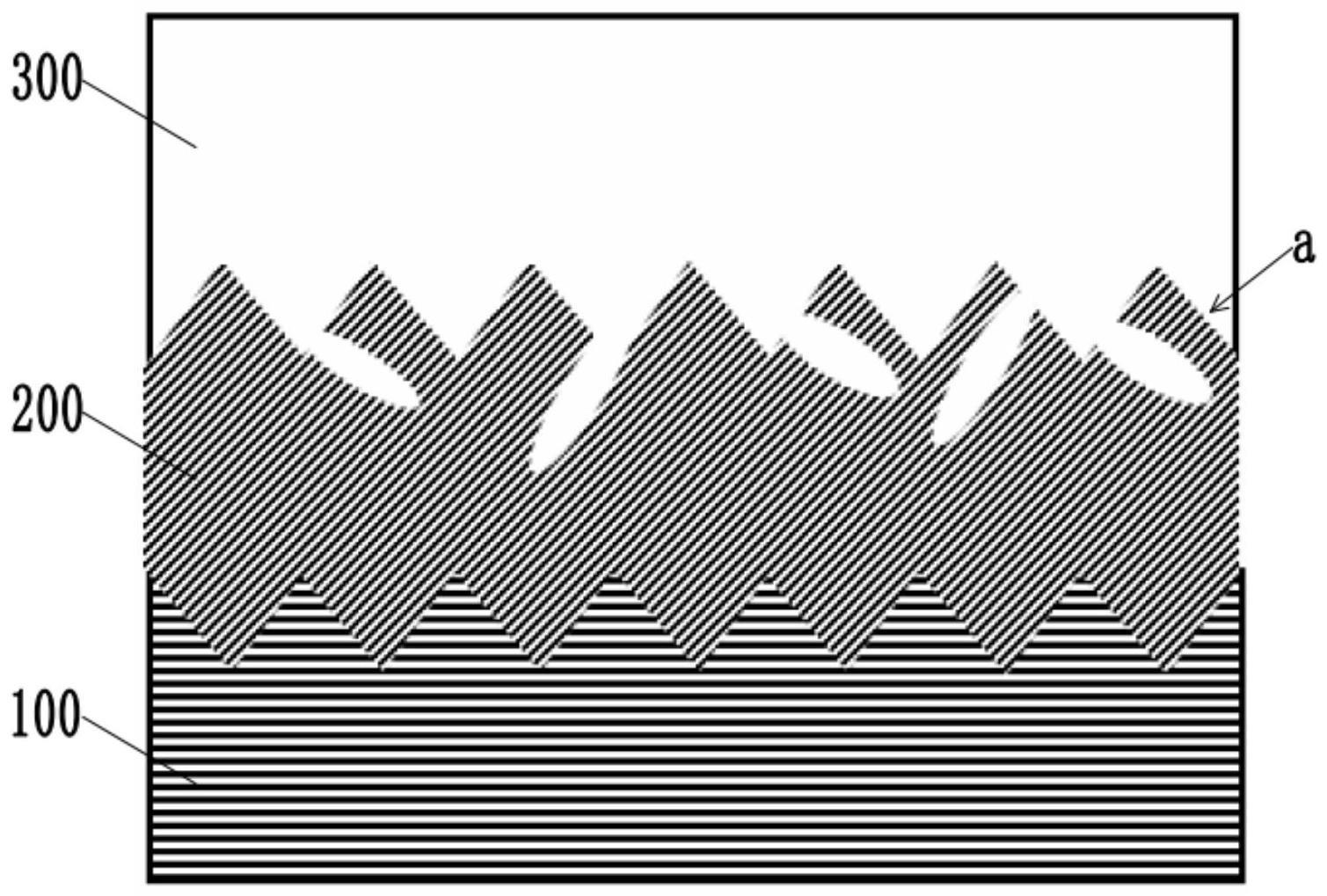

1.一种提高金属表面与聚合物涂层结合强度的打底层,其特征在于,设置于金属基材(100)的表面与聚合物涂层(300)之间,其中,所述打底层(200)朝向所述聚合物涂层(300)的一面为其表层,所述表层的氧化物含量在45%~80%之间,所述表层的表面粗糙度ra在7.5μm~15.5μm之间,所述表层的孔隙率在5%~20%之间。

2.根据权利要求1所述的提高金属表面与聚合物涂层结合强度的打底层,其特征在于,所述打底层(200)与金属基材(100)的结合强度不低于30mpa;和/或,所述打底层(200)的内部的孔隙率小于2%。

3.一种提高金属表面与聚合物涂层结合强度的打底层的制备方法,其特征在于,用于制备权利要求1或2所述的打底层(200),包括如下步骤:

4.根据权利要求3所述的提高金属表面与聚合物涂层结合强度的打底层的制备方法,其特征在于,所述设定厚度在150μm~400μm之间。

5.根据权利要求3所述的提高金属表面与聚合物涂层结合强度的打底层的制备方法,其特征在于,所述打底层(200)的表面粗糙度通过控制喷涂材料的初始粒径与半熔化状态实现;和/或,所述打底层(200)的孔隙率通过控制喷涂材料中的造孔剂的添加量以及调节喷涂参数实现。

6.根据权利要求3所述的提高金属表面与聚合物涂层结合强度的打底层的制备方法,其特征在于,所述热喷涂技术为电弧喷涂,喷涂材料为粉芯丝材,其中,所述粉芯丝材的外皮为镍基或铁基不锈钢材料,所述粉芯丝材的内部粉末为氧化铝粉末、氧化铬粉末和聚酯粉末的组合。

7.根据权利要求6所述的提高金属表面与聚合物涂层结合强度的打底层的制备方法,其特征在于,所述氧化铝粉末和所述氧化铬粉末的粒度均在60μm~150μm之间,所述聚酯粉末的粒度在35μm~60μm之间。

8.根据权利要求3所述的提高金属表面与聚合物涂层结合强度的打底层的制备方法,其特征在于,所述热喷涂技术为等离子喷涂,喷涂材料为混合粉末,其中,所述混合粉末为金属粉末、氧化铝粉末、氧化铬粉末和聚酯粉末的组合。

9.根据权利要求8所述的提高金属表面与聚合物涂层结合强度的打底层的制备方法,其特征在于,所述金属粉末的粒度在30μm~65μm之间,所述氧化铝粉末和所述氧化铬粉末的粒度均在60μm~150μm之间,所述聚酯粉末的粒度在35μm~60μm之间。

10.根据权利要求3所述的提高金属表面与聚合物涂层结合强度的打底层的制备方法,其特征在于,所述热喷涂技术为火焰喷涂,喷涂材料为粉芯丝材或者混合粉末,其中,所述粉芯丝材的外皮为镍基或铁基不锈钢材料,所述粉芯丝材的内部粉末为氧化铝粉末、氧化铬粉末和聚酯粉末的组合;所述混合粉末为金属粉末、氧化铝粉末、氧化铬粉末和聚酯粉末的组合。

技术总结

本发明提供了一种提高金属表面与聚合物涂层结合强度的打底层及制备方法,涉及金属构件表层强度技术领域,为解决金属工件表面的聚合物涂层往往存在着结合强度低、服役过程中易脱落的问题而设计。该打底层设置于金属基材的表面与聚合物涂层之间,其中,打底层朝向聚合物涂层的一面为其表层,表层的氧化物含量在45%~80%之间,表层的表面粗糙度Ra在7.5μm~15.5μm之间,表层的孔隙率在5%~20%之间。本发明能够有效提高金属工件表面的聚合物涂层的结合强度,降低服役过程中聚合物涂层脱落的风险。

技术研发人员:刘刚,郎梼,江雄,李勇,刘福广,周大鹏,何伟焕,刘加将,常哲,胡松超,张璐,杨兰

受保护的技术使用者:西安热工研究院有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!