一种控制钒铝合金成品率的方法与流程

本发明属于金属材料,具体涉及一种控制钒铝合金成品率的方法。

背景技术:

1、钒铝中间合金是生产钛合金的重要添加原料之一。采用“铝热还原法”生产钒铝中间合金具有产量高、设备简单、投资少见效快等特点,但目前“铝热还原法”生产钒铝中间合金未对冷却过程进行控制,生产的钒铝合金锭容易产生疏松和氧化膜等缺陷,造成钒铝中间合金成品率低。

2、造成钒铝合金锭产生疏松和氧化膜的主要原因有以下几点:(1)冷却初期(≥1900℃)冷速较慢,过冷度小合金以树枝晶生长产生空腔,形成疏松;(2)冷却中期(950~1900℃),合金和氧化铝渣层间产生高压空腔,空腔不仅增大了合金锭开裂氧化风险还会使合金锭疏松部分增大;(3)冷却后期(≤950℃),合金锭冷却过快造成合金锭内部产生微裂纹,裂纹处裸露的钒铝合金基体发生氧化产生氧化膜。

3、cn110144507a提供了一种控制钒铝合金产生氧化膜的方法,采用电阻丝加热的方式降低合金锭冷却后期冷却速度,该方法可有效减少钒铝合金产生氧化膜,但温控区间小,控制效果有限,且设备结构复杂,能耗高,操作难度大。

4、cn103484676a提供了一种中间合金铝热还原反应后的一种处理方法,采用钢钎破渣的方式去除合金锭与渣层之间的高压空腔,该方法操作难度大,危险系数高,且存在造成合金锭碎裂风险。

5、因此,如何提供一种操作简单、过程可控、高效稳定的控制钒铝合金成品率的方法是本领域技术人员亟待解决的技术难题。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种控制钒铝合金成品率的方法。

2、需要说明的是,本发明采取的技术方案是:

3、在合金冷却初期(≥1900℃)采用水冷方式对合金进行冷却,防止合金液冷却过程中产生树枝晶形成空腔,来实现控制钒铝合金产生疏松的目的;

4、合金冷却中期(950~1900℃),通过去渣的方式,避免合金与渣层之间产生高压空腔,实现减少疏松和避免合金锭在高压气体作用下开裂氧化的目的;

5、合金冷却后期,通过停止通冷却水和加装保温炉罩的方式,降低合金锭冷却速率,实现因合金锭冷却过快出现开裂发生氧化的目的。

6、为了实现上述目的,本发明提供如下技术方案:

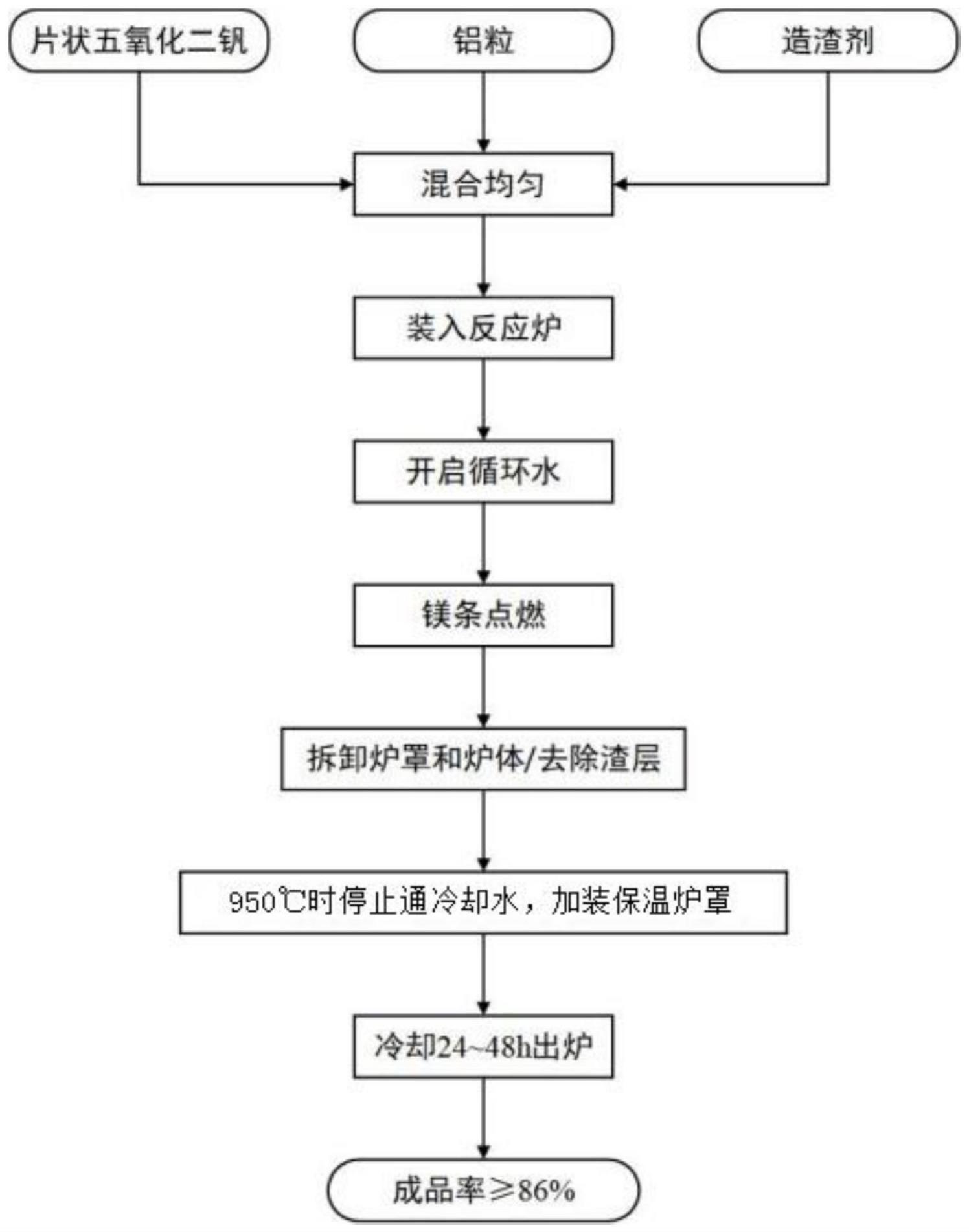

7、一种控制钒铝合金成品率的方法,具体步骤如下:

8、(1)使用铜制坩埚和石墨炉体作为铝热反应容器;

9、(2)将片状五氧化二钒、铝粒和造渣剂混合均匀后加入到铝热反应容器中;

10、(3)将装填混合原料的反应容器置于具有循环水的冷却池中,加装炉罩;

11、(4)将镁条点火引发铝热反应,待铝热反应结束后5~8min,将炉罩和炉体取下;

12、(5)合金锭冷却至950℃时,停止通冷却水,在铜坩埚上加装保温炉罩;

13、(6)自然冷却24~48h,待冷却结束后的合金经精整后得到钒铝合金成品。

14、可选地,本发明所述步骤(1)反应容器是由铜制坩埚、石墨炉体及炉罩构成,其中石墨炉体呈上大下小的倒锥型,其有益效果在于,去除炉体时可将渣层整体带离。

15、具体地,本发明所述生产装置示意图如图2。使用时先将铜制坩埚置于冷却水槽中,将铜制坩埚和石墨炉罩使用螺栓连接,装入反应物料后加装石墨炉罩,开启循环冷却水,点燃铝热反应;待铝热反应结束后,去除石墨炉罩和炉体,倒锥形炉体可将炉渣带离。

16、可选地,本发明所述步骤(2)中,片状五氧化二钒、铝粒和造渣剂混合,所述铝粒与片状五氧化二钒的质量比为(0.91~0.96):1,所述铝粒和片状五氧化二钒的混合物与所述造渣剂的质量比为1:(0.02~0.08)。

17、可选地,本发明所述步骤(3)中,将装填混合原料的反应容器置于具有循环水的冷却池中,加装炉罩,其有益效果在于,可加快合金冷却速度,减小合金锭疏松。

18、可选地,本发明所述步骤(4)取下炉罩时将铝热反应产生的氧化铝渣层整体带离,其有益效果在于,可去除合金锭与渣层间的高压空腔。

19、可选地,本发明所述步骤(5)合金锭冷却至950℃以下,停止通冷却水,在铜坩埚上加装保温炉罩,其有益效果在于,可降低合金锭因冷却速度过快而产生开裂的风险。

20、如图3所示为本发明加装保温炉罩示意图,所述保温炉罩与铜制坩埚间通过螺栓连接,能够有效减少合金锭热量散失,起到降低冷却速度的作用。

21、可选地,本发明所述步骤(7)中的平均冷却速率为20~40℃/h。

22、本发明所述所述方法生产的钒铝合金成分主要为:v:57.5~60wt%,al:余量,fe:≤0.2wt%,si:≤0.2wt%,c:≤0.1wt%,o:≤0.15wt%,n:≤0.1wt%。

23、且,本发明所述方法生产的单炉合金锭产量为50~150kg,及通过本发明所述方法生产钒铝合金平均成品率≥86%。

24、经由上述的技术方案可知,与现有技术相比,本发明提供的一种控制钒铝合金成品率的方法,具有如下优异效果:

25、采用上述方法生产的钒铝合金,以水冷的方式控制合金冷却过程中枝晶生长产生疏松,结合特殊形状的反应炉将炉渣去除防止形成空腔,后期通过加装保温炉罩防止合金锭因冷却过快出现开裂产生氧化膜,通过以上三种方式能够有效缩减合金锭疏松,防止合金锭产生氧化膜,最终使得产品平均成品率由55.8~70.4%提高到86%以上。

技术特征:

1.一种控制钒铝合金成品率的方法,其特征在于,具体步骤如下:

2.根据权利要求1所述的一种控制钒铝合金成品率的方法,其特征在于,步骤(1)中,所述反应容器是由铜制坩埚、石墨炉体及炉罩构成,其中石墨炉体呈上大下小的倒锥形。

3.根据权利要求1所述的一种控制钒铝合金成品率的方法,其特征在于,步骤(2)中,所述铝粒与片状五氧化二钒的质量比为(0.91~0.96):1,所述铝粒和片状五氧化二钒的混合物与所述造渣剂的质量比为1:(0.02~0.08)。

4.根据权利要求1所述的一种控制钒铝合金成品率的方法,其特征在于,所述步骤(6)中的平均冷却速率为20~40℃/h。

5.根据权利要求1-4任意一项所述的一种控制钒铝合金成品率的方法,其特征在于,所述方法生产的钒铝合金成分主要为:v57.5~60wt%,al余量,fe≤0.2wt%,si≤0.2wt%,c≤0.1wt%,o≤0.15wt%,n≤0.1wt%。

技术总结

本发明公开了一种控制钒铝合金成品率的方法,具体包括以下步骤:(1)使用铜制坩埚和石墨炉体作为铝热反应容器;(2)将片状五氧化二钒、铝粒和造渣剂混合均匀后加入到铝热反应容器中;(3)将装填混合原料的反应容器置于具有循环水的冷却池中,加装炉罩;(4)将镁条点火引发铝热反应;(5)待铝热反应结束后5~8min,将炉罩和炉体取下;(6)合金锭冷却至950℃时,停止通冷却水,在铜坩埚上加装保温炉罩;(7)自然冷却24~48h,待冷却结束后的合金经精整后得到钒铝合金成品。本发明可将钒铝合金成品率提升至86%以上。

技术研发人员:王志军,朱嘉琪,何建成,刘强,孟旭,孙鑫,李晓冉,张吉,刘志彬

受保护的技术使用者:承德天大钒业有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!