一种金属连续浇铸装置及方法与流程

本发明涉及铸造,具体涉及一种金属连续铸造装置及方法。

背景技术:

1、这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

2、目前金属例如铜合金的浇铸采用锭模铸造工艺或者底铸工艺,锭模铸造工艺为浇包将铜合金金属液从锭模上方浇入锭模中,由于金属液从高处直接落入锭模底部,容易产生飞溅、冷隔等问题,影响了铸造质量。底铸工艺又称下铸法,金属液经过中心导管,经过流钢砖再从钢锭模底部向上注入模内的铸造方法,采用此种方法,浇铸时需要留出较大尺寸的冒口、浇口等,产生较多的边角料,造成了原料的浪费。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种金属连续铸造装置,克服了锭模铸造工艺和底模铸造工艺所存在的缺陷。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

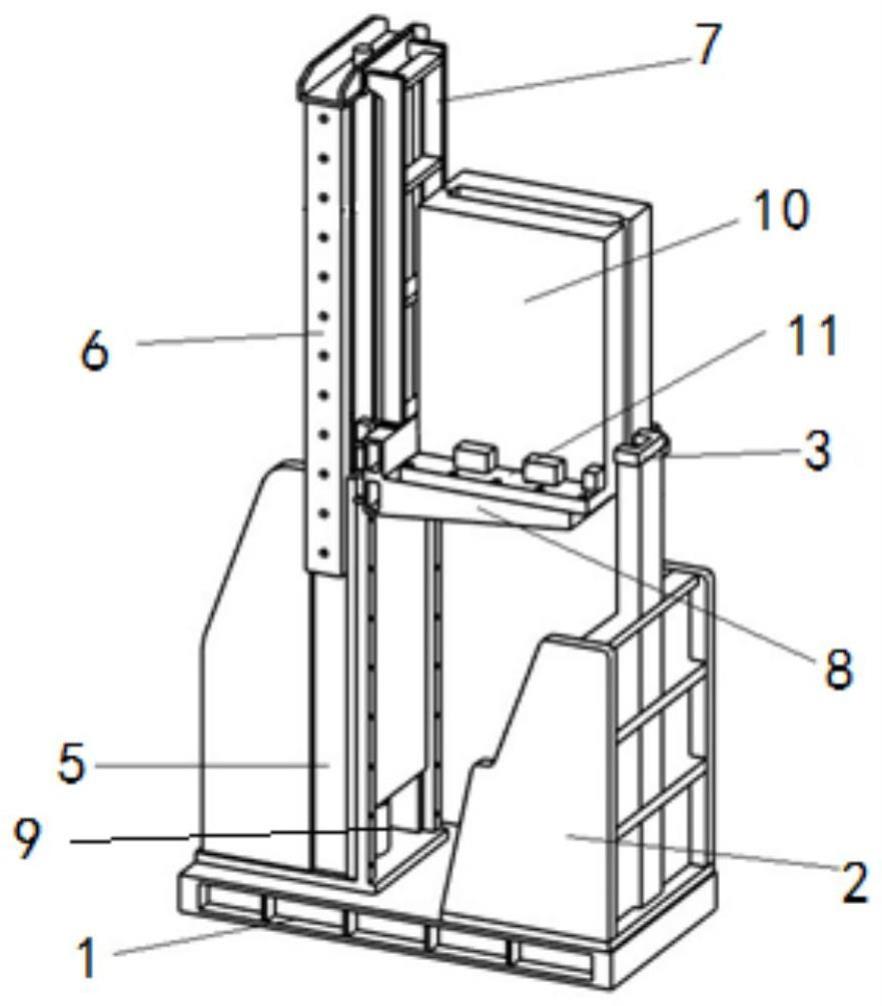

3、第一方面,本发明的实施例提供了一种金属连续浇铸装置,包括底座,底座设有升降机构和限位机构,升降机构与浇铸模具连接,浇铸模具的侧部设有竖向设置的长条状金属液进口,限位机构包括支座,支座顶部设有浇口杯,浇口杯伸入金属液进口,浇口杯内部的金属液流道与浇铸模具内的底端封闭的型腔连通,浇口杯底面固定有嵌入金属液进口并对金属液进口进行封堵的封口条。

4、可选的,所述升降机构包括与底座固定的直线滑座,直线滑座上滑动连接有传动梁,传动梁通过连接梁与升降平台连接,升降平台与浇铸模具连接,传动梁与安装在底座的升降驱动件连接。

5、可选的,所述升降驱动件采用升降液压缸。

6、可选的,浇铸模具的底部设有模具底座,浇铸模具与模具底座可拆卸连接,模具底座的固定在升降平台上,所述模具底座采用隔热材料制成。

7、可选的,所述浇铸模具由第一模具部和第二模具部可拆卸连接构成,第一模具部和第二模具部构成型腔;

8、可选的,型腔两端敞口设置,型腔底部能够放入垫块以对型腔底部进行封堵,垫块用于承接金属液。

9、第二方面,本发明的实施例提供了一种金属连续浇铸装置的方法,包括以下步骤:

10、升降机构带动浇铸模具至初始位置,使得浇口杯内金属液流道与浇铸模具内型腔连通,封口条封堵浇铸模具金属液进口底端部分;

11、通过浇口杯向浇铸模具与封口条形成的型腔底部封闭空间内注入金属液;

12、待注入的金属液凝固后,浇口杯和封口条保持不动,浇铸模具随在升降机构的带动下匀速下降,通过浇口杯向浇铸模具内匀速浇注金属液以保持金属液流道与浇铸模具内部金属液面之间保持恒定距离,直至浇铸完成。

13、可选的,浇铸前,在浇铸模具、浇口杯内金属液流道、封口条内表面涂刷脱模剂,然后烘烤至设定温度。

14、可选的,所述设定温度为200℃-300℃。

15、可选的,所述脱模剂为锆英粉。

16、可选的,所述浇铸模具由第一模具部和第二模具部可拆卸连接构成,浇铸前,在第一模具部和第二模具部上部之间套接固定夹具。

17、本发明的有益效果如下:

18、本发明的浇铸装置及方法,浇铸模具与升降机构连接,且浇铸模具侧部具有竖向设置的长条状金属液进口,金属液进口与浇口杯内的金属液流道连通,且模具型腔底部封闭,浇口杯底面设有封口条,浇铸时,能够先通过浇口杯向封口条与铸造模具型腔底部之间的密封空间浇铸,带金属液凝固后形成新的模具底座,然后铸造模具能够在升降机构的带动下匀速下降,浇口杯匀速向铸造模具内浇注金属液,整个过程中,金属液从浇注模具侧部进入型腔内,金属液的高度落差小,与锭模铸造相比,减少了金属液从高处直接落入造成的飞溅、冷隔等问题,而且,与底铸工艺相比,浇铸时,浇铸速度根据金属液冷却速度进行调节,金属液能够边凝固边浇铸,起到补缩冒口作用,能够明显减少冒口、浇口等边角料的产生。

技术特征:

1.一种金属连续浇铸装置,其特征在于,包括底座,底座设有升降机构和限位机构,升降机构与浇铸模具连接,浇铸模具的侧部设有竖向设置的长条状金属液进口,限位机构包括支座,支座顶部设有浇口杯,浇口杯伸入金属液进口,浇口杯内部的金属液流道与浇铸模具内的底端封闭的型腔连通,浇口杯底面固定有嵌入金属液进口并对金属液进口进行封堵的封口条。

2.如权利要求1所述的一种金属连续浇铸装置,其特征在于,所述升降机构包括与底座固定的直线滑座,直线滑座上滑动连接有传动梁,传动梁通过连接梁与升降平台连接,升降平台与浇铸模具连接,传动梁与安装在底座的升降驱动件连接。

3.如权利要求2所述的一种金属连续浇铸装置,其特征在于,所述升降驱动件采用升降液压缸。

4.如权利要求1所述的一种金属连续浇铸装置,其特征在于,所述浇铸模具由第一模具部和第二模具部可拆卸连接构成,第一模具部和第二模具部构成型腔。

5.如权利要求4所述的一种金属连续浇铸装置,其特征在于,型腔两端敞口设置,型腔的底部能够放入垫块以对型腔底部进行封堵,垫块用于承接金属液。

6.一种权利要求1-5任一项所述的金属连续浇铸装置的方法,其特征在于,包括以下步骤:

7.如权利要求6所述的金属连续浇铸装置的方法,其特征在于,浇铸前,在浇铸模具、浇口杯内金属液流道及封口条内表面涂刷脱模剂,然后烘烤至设定温度。

8.如权利要求7所述的金属连续浇铸装置的方法,其特征在于,所述设定温度为200℃-300℃。

9.如权利要求7所述的金属连续浇铸装置的方法,其特征在于,所述脱模剂为锆英粉。

10.如权利要求6所述的金属连续浇铸装置的方法,其特征在于,所述浇铸模具由第一模具部和第二模具部可拆卸连接构成,浇铸前,在第一模具部和第二模具部上部之间套接固定夹具。

技术总结

本发明涉及一种金属连续浇铸装置及方法,包括底座,底座设有升降机构和限位机构,升降机构与浇铸模具连接,浇铸模具的侧部设有竖向设置的长条状金属液进口,限位机构包括支座,支座顶部设有浇口杯,浇口杯伸入金属液进口,浇口杯内部的金属液流道与浇铸模具内的底部封闭的型腔连通,浇口杯底面固定有嵌入金属液进口并对金属液进口进行封堵的的封口条,采用本发明的装置克服了现有浇铸工艺所存在的缺陷。

技术研发人员:崔华春,汤德林,王鲁宁,宋涛,张绥鹏,李忠亮

受保护的技术使用者:烟台万隆真空冶金股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!