采煤机摇臂壳体铸件材料制备工艺的制作方法

本申请涉及金属材料热处理领域,尤其是涉及采煤机摇臂壳体铸件材料制备工艺。

背景技术:

1、目前采煤机摇臂壳体在工作过程中,使用条件恶劣,工况复杂,近年来,采煤机在更高强度交变载荷的作用下,摇臂壳体早期失效、开裂等事故开始逐渐增多,摇臂壳体用钢性能不足逐渐暴露。

2、采煤机摇臂壳体铸钢件采用的主要材料为两种:zg25mnni与zg30crnimo。

3、zg25mnni采用正火+回火热处理工艺,制备钢铸件硬度135-175hb与力学抗拉性能强度为575-595mpa,屈服强度为335-375mpa均不能满足客户要求。而将此铸钢件经过调质热处理工艺后,调质后抗拉强度基本满足要求,但屈服强度有65%达不到技术要求,且有部分屈服强度较高的其延伸率下降,达不到技术要求,壳体硬度基本上为193-220hb。

4、zg30crnimo为高强度材料,采用正火+回火热处理工艺,虽然其硬度及力学性能满足要求,但其生产工艺繁琐、生产周期长、成本高、焊接性能差(特别是大修时容易出现焊补开裂的情况),不适合用于大批量生产。

5、因此,急需开发一种摇臂壳体铸件材料,通过合理的热处理工艺,改善摇臂壳体使用钢材料的组织、细化晶粒、提高材料的综合性能。

技术实现思路

1、为了解决上述至少一种技术问题,开发一种综合性能优异的采煤机摇臂壳体铸件材料,本申请提供采煤机摇臂壳体铸件材料制备工艺。

2、本申请提供的采煤机摇臂壳体铸件材料制备工艺,将铸件坯体进行调质热处理,所述调质热处理包括如下步骤:

3、步骤一淬火处理:将铸件坯体升温至870-900℃时,进行保温处理,然后放置于水基基质中冷却淬火;

4、步骤二回火处理:将淬火后的铸件坯体进行回火处理,升温至560-620℃时,进行保温处理,保温后空冷;

5、所述壳体铸件为zg25mncrnimo材料。

6、通过采用上述的技术方案,本申请摇臂壳体铸件采用zg25mncrnimo材料,mn元素提高摇臂铸件的强度;cr元素和mo元素共同作用下,晶粒得到进一步的细化,使得摇臂铸件的强度和淬透性得到进一步提高;ni元素提高了摇臂铸件的塑性和韧性;各个元素的共同作用下,本申请制备的摇臂壳体铸件综合性能更优;再加上采用特定的淬火和回火工艺,淬火温度为870-900℃时,壳体铸件的金相组织由奥氏体转变为马氏体和少量的贝氏体组织,此时的机械硬度和强度都得到提高;在回火温度为560-620℃时,转变为回火索氏体和少量的贝氏体组织,提高了韧性和塑性,同时具有较高的强度,综合力学性能优异,制备的摇臂壳体机械性能显著提高,弥补了zg25mnni材料,经调质热处理后的强度缺陷以及zg30crnimo高强度材料的高成本和焊接性能差的特点,极大降低了生产成本;本申请选择水淬为淬火介质,减缓因截面差造成的应力集中,大大的减少淬裂的危险性。

7、可选的,所述步骤一中,升温速率为≤100℃/h,保温时间为2-6h,降温速率为≤80℃/min。

8、通过采用上述的技术方案,本申请制备的壳体铸件在特定的淬火和回火的温度曲线下,淬火工艺中,升温速率为≤100℃/h,降温速率为≤80℃/min,避免了升温过快导致壳体铸件产生裂纹缺陷,出炉后降温过快导致壳体铸件硬度降低,强度虽有所增加,但塑性和韧性却会降低变脆,因此在本申请的升温和降温的速率下,不仅避免了裂纹缺陷的产生,且制备的壳体铸件综合性能更加优异。

9、可选的,所述保温时间为t,单位为h:x为25的倍数时,t=[x/25]时,x不是25的倍数时,t=[x/25]+1,其中,x为铸件坯体壁厚,单位为mm。

10、通过采用上述的技术方案,本申请采用特定的淬火保温时间计算方法,控制壳体铸件淬火时的保温时间,使得壳体铸件表面和芯部温度均匀一致以及内部组织均匀化。

11、可选的,所述淬火温度为880℃。

12、通过采用上述的技术方案,淬火温度为880℃时,制备的壳体铸件硬度最优。

13、可选的,所述步骤二中,升温速率为≤100℃/h,保温时间为4-6h,降温速率为≤80℃/min。

14、可选的,所述铸件坯体壁厚尺寸为50-134mm。

15、可选的,回火温度为620℃。

16、通过采用上述的技术方案,回火温度为620℃时,综合性能更优。

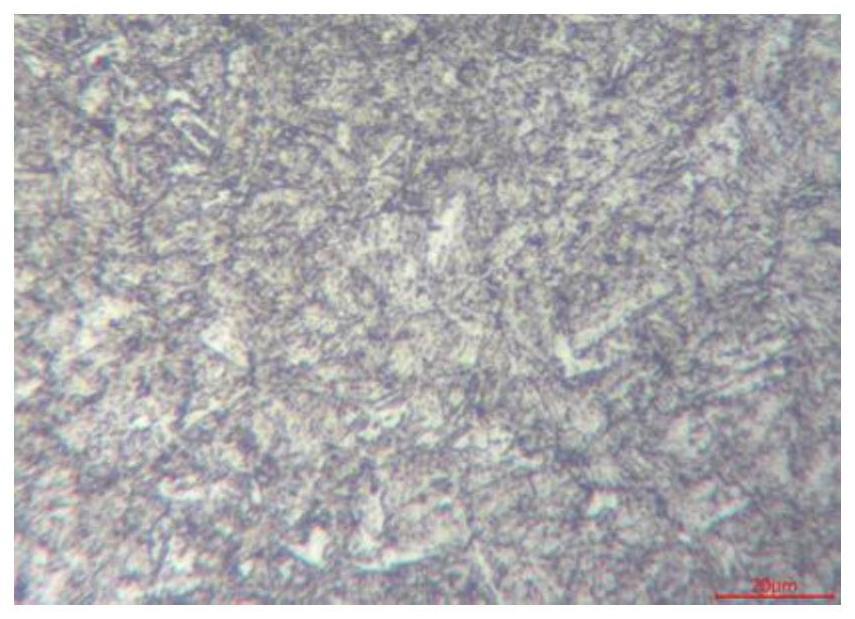

17、可选的,所述淬火后铸件金相组织为马氏体+5%及以下的贝氏体组织。

18、通过采用上述的技术方案,淬火后的金相组织为马氏体组织,制备的壳体铸件硬度、强度等性能优异。

19、可选的,所述回火后铸件金相组织为回火索氏体+5%及以下的贝氏体组织。

20、通过采用上述的技术方案,回火后的金相组织为回火索氏体,具有良好的韧性和塑性,同时具有较高的强度,综合力学性能优异。

21、综上所述,本申请包括以下至少一种有益技术效果:

22、1.本申请中采用zg25mncrnimo材料及特定的调质热处理工艺进行制备采煤机壳体铸件,综合力学性能优异,经济效益高;

23、2.本申请淬火工艺中采用水淬介质,减缓了因截面差造成的应力集中,大大的减少淬裂的危险性;

24、3.本申请的制备工艺简单,成本低,制备的壳体铸件硬度及强度等性能高,可大批量生产。

技术特征:

1.采煤机摇臂壳体铸件材料制备工艺,其特征在于,将铸件坯体进行调质热处理,所述调质热处理包括如下步骤:

2.根据权利要求1所述的采煤机摇臂壳体铸件材料制备工艺,其特征在于,所述步骤一中,升温速率为≤100℃/h,保温时间为2-6h,降温速率为≤80℃/min。

3.根据权利要求2所述的采煤机摇臂壳体铸件材料制备工艺,其特征在于,所述保温时间为t,单位为h:x为25的倍数时,x不是25的倍数时,其中,x为铸件坯体壁厚,单位为mm。

4.根据权利要求3所述的采煤机摇臂壳体铸件材料制备工艺,其特征在于,所述铸件坯体壁厚尺寸为50-134mm。

5.根据权利要求1所述的采煤机摇臂壳体铸件材料制备工艺,其特征在于,所述步骤一中,淬火温度为880℃。

6.根据权利要求1所述的采煤机摇臂壳体铸件材料制备工艺,其特征在于,所述步骤二中,升温速率为≤100℃/h,保温时间为4-6h,降温速率为≤80℃/min。

7.根据权利要求1所述的采煤机摇臂壳体铸件材料制备工艺,其特征在于,所述步骤二中,回火温度为620℃。

8.根据权利要求1所述的采煤机摇臂壳体铸件材料制备工艺,其特征在于,所述步骤二中,保温时间为4.5h。

9.根据权利要求1所述的采煤机摇臂壳体铸件材料制备工艺,其特征在于,所述淬火后铸件金相组织为马氏体+5%及以下的贝氏体组织。

10.根据权利要求1所述的采煤机摇臂壳体铸件材料制备工艺,其特征在于,所述回火后铸件金相组织为回火索氏体+5%及以下的贝氏体组织。

技术总结

本申请公开了采煤机摇臂壳体铸件材料制备工艺,将铸件坯体进行调质热处理,所述调质热处理包括如下步骤:淬火处理:将铸件坯体升温至870‑900℃时,进行保温处理,然后放置于水基基质中冷却淬火;回火处理:将淬火后的铸件坯体进行回火处理,升温至560‑620℃时,进行保温处理,保温后空冷;所述铸件坯体为ZG25MnCrNiMo材料。本申请采用ZG25MnCrNiMo材料,在特定的工艺条件下,制备的壳体铸件综合性能优异,生产工艺简单,成本低。

技术研发人员:刘志友,李辉杰,许寄桥,王江,王盈,贠瑞光,周常飞,史春祥,余会挺

受保护的技术使用者:天地上海采掘装备科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!