钛基复合材料粉末及利用旋转高温整形法制备其的方法

本发明涉及金属材料制备,具体涉及一种钛基复合材料粉末及利用旋转高温整形法制备其的方法。

背景技术:

1、钛及钛合金具有重量轻、强度高、生物相容性好、弹性模量低等优点,引起了国内外研究人员的普遍关注。现阶段已广泛应用于汽车船舶、航空航天、医疗器械等领域。

2、但近年来,随着现代工业和科学技术的快速发展,对耐磨、耐腐蚀、高强度、高韧性等高性能材料提出了更加严格的要求。将具有优异强度、硬度和耐磨性的陶瓷增强相颗粒引入具有良好塑性韧性的钛及钛合金基体中,制成钛基复合材料可以满足上述要求,钛基复合材料已成为航空航天等领域最具潜力的结构材料之一。然而目前制备适配增材制造、注射成形等方法的钛基复合材料粉末还是依赖传统熔炼雾化方法,这不仅限制了钛基复合材料的种类,成本高昂也进一步限制了钛基复合材料粉末应用的发展。

3、因此,如何克服现有技术的缺点,提供一种原料范围广泛、低成本的制备钛基复合材料粉末的方法是本领域技术人员亟需解决的问题。

技术实现思路

1、本发明的主要目的在于提供一种钛基复合材料粉末及利用旋转高温整形法制备其的方法,该制备方法以钛粉或钛合金粉末,以及增强相颗粒为原料,经过与一定比例的磨球混合,基于旋转管式炉制备得到钛基复合材料粉末,粉末流动性好、间隙元素可控,可以满足增材制造、注射成形、热等静压等多种制备工艺的需求,而且原料范围广,成本大幅降低。

2、为了实现上述目的,根据本发明的第一方面,提供了一种利用旋转高温整形法制备钛基复合材料粉末的方法。

3、该利用旋转高温整形法制备钛基复合材料粉末的方法包括以下步骤:

4、将基体粉末、增强相颗粒以及磨球一并装入旋转管式炉中,在保护气氛下升温至200~1000℃,保温1~36h,完成粉末制备,随炉冷却;其中,在升温与保温过程中保持管式炉均匀旋转;所述基体粉末为钛或钛合金粉末;

5、进行筛分,获得所需粒度的钛基复合粉末。

6、进一步的,在保护气氛下升温至400~700℃,保温1~5h。

7、进一步的,升温速率为1~10℃/min,旋转管式炉转速为5~200r/min;保护气体包括但不限于氩气、氦气、氮气、氩氧混合气体、氩氮混合气体、氮气,气体流速为10~5000ml/min;

8、优选的,旋转管式炉转速为20~80r/min。

9、进一步的,所述增强相颗粒的质量为所述基体粉末与所述增强相颗粒总质量的20%以内。

10、进一步的,按照所述磨球质量:所述基体粉末与所述增强相颗粒总质量为x:y的球料比称取磨球,其中:x,y均为自然数;

11、优选的,球料比为1:1、2:1或1:2。

12、优选的,所述磨球为氧化锆、不锈钢、氧化铝磨球。

13、进一步的,所述磨球的直径≤30mm;优选的,选取不同直径的磨球进行混合;

14、优选的,选取直径为5mm的磨球与直径为10mm的磨球进行1:1混合;

15、优选的,所述磨球的直径为10mm。

16、进一步的,所述基体粉末为球形粉末或者不规则粉末;

17、优选的,所述钛粉包括但不限于氢化脱氢钛粉、纯钛粉;所述钛合金粉末包括但不限于ti-6al-4v钛合金粉末。

18、进一步的,所述基体粉末的粒度≤200μm;

19、优选的,所述基体粉末的粒度为15~60μm、0~40μm或50~150μm。

20、进一步的,所述增强相颗粒包括但不限于tib2、tib、tic、cac、cab6、sic颗粒;

21、优选的,所述增强相颗粒的粒度为0.2~50μm;

22、优选的,所述增强相颗粒的粒度为0.2~20μm。

23、为了实现上述目的,根据本发明的第二方面,提供了一种钛基复合材料粉末。

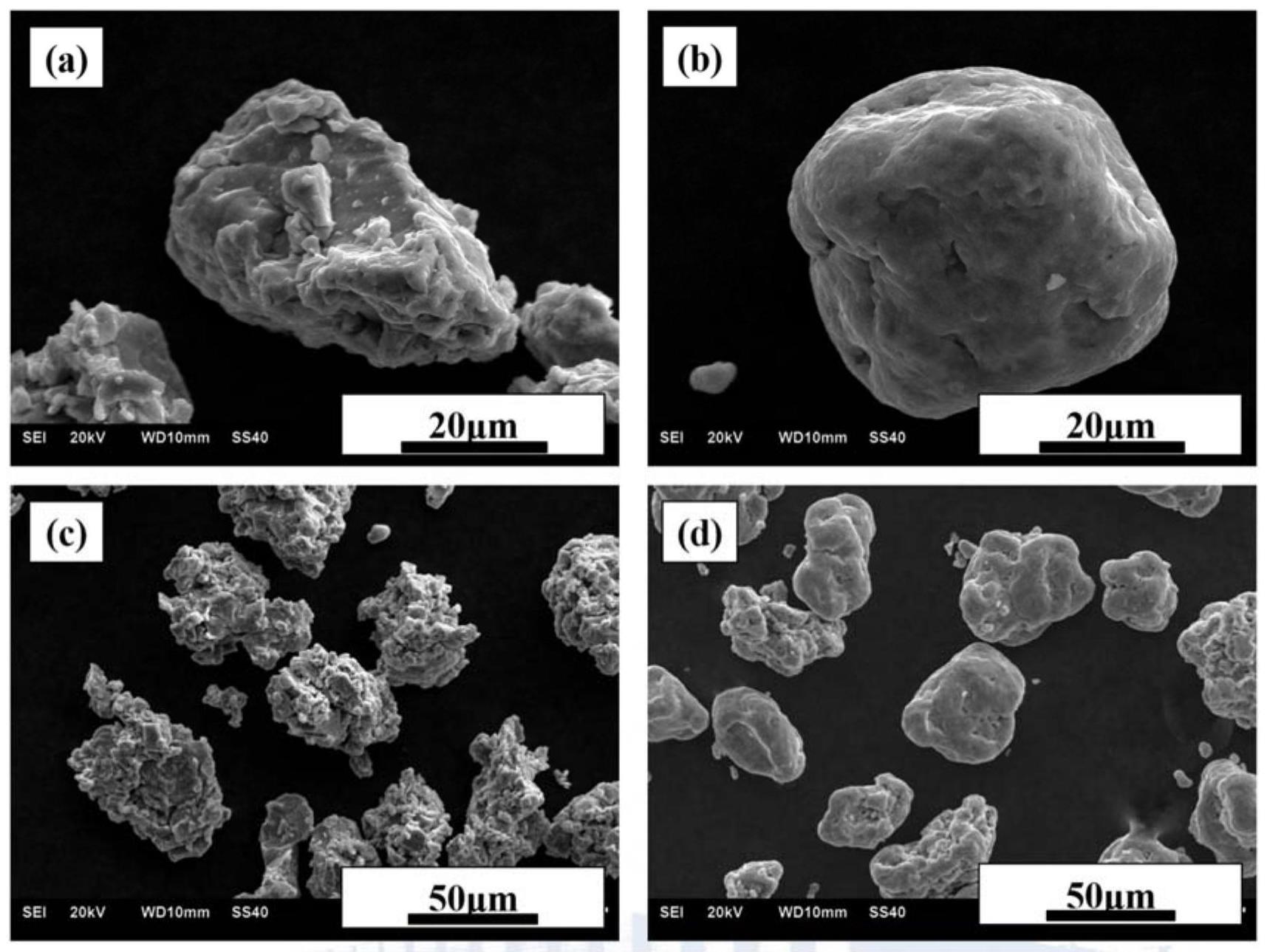

24、如上所述的制备方法制得的钛基复合材料粉末,所述钛基复合材料粉末由基体粉末以及包裹在其表面的增强相颗粒组成;所述基体粉末为钛或钛合金粉末;所述增强相颗粒包括但不限于tib2、tib、tic、cac、cab6、sic颗粒;

25、优选的,所述钛基复合材料粉末包括但不限于ti/tib2、ti/tic、ti/cac、ti/sic复合材料粉末。

26、本发明的有益效果:

27、1、本发明所提供的钛基复合材料粉末能够防止混合粉末发成团聚、粘接等现象,粉末流动性好,间隙元素可控,钛或钛合金粉末与增强相颗粒结合牢固,有利于后续注射成形、增材制造等工艺的进行。根据不同应用范围,适配激光增材制造的15~53μm复合材料粉末,流动性<55s/50g,不额外添加间隙元素前提下氧含量<2200ppm,氮含量<500ppm;适配注射成形的0~40μm复合材料粉末,流动性<70s/50g,不额外添加间隙元素前提下氧含量<2400ppm,氮含量<600ppm;适配热等静压技术的53~150μm复合材料粉末,流动性<40s/50g,不额外添加间隙元素前提下氧含量<1800ppm,氮含量<400ppm。

28、2、本发明中原料粉末可以采用氢化脱氢钛粉和强化相颗粒,能够大幅度降低成本,相比传统熔炼雾化法制备粉末,成本能降低60%以上。并且原料范围广,整形前后粒度分布变化不大,收得率可达90%以上,能够制备更为多样性的多种类不同增强相含量的钛基复合材料粉末。

29、3、本发明优势在于原料范围广泛,成分调控方便,相比传统熔炼-雾化法制备复合材料粉末可以选择更为广泛的增强相颗粒类型以及添加量,同时可以通过在旋转整形的过程中通过改变气氛添加间隙元素,例如氩氧混合气体提升o含量,氩氮混合气体提升n含量,通过间隙元素的调控可以定制化粉末物理性能指标,利于完成性能调控方案的实施。

技术特征:

1.一种利用旋转高温整形法制备钛基复合材料粉末的方法,其特征在于,所述制备方法包括以下步骤:

2.如权利要求1所述的制备方法,其特征在于,在保护气氛下升温至400~700℃,保温1~5h。

3.如权利要求1所述的制备方法,其特征在于,升温速率为1~10℃/min,旋转管式炉转速为5~200r/min;保护气体包括但不限于氩气、氦气、氮气、氩氧混合气体、氩氮混合气体、氮气,气体流速为10~5000ml/min;

4.如权利要求1所述制备方法,其特征在于,所述增强相颗粒的质量为所述基体粉末与所述增强相颗粒总质量的20%以内。

5.如权利要求1所述的制备方法,其特征在于,按照所述磨球质量:所述基体粉末与所述增强相颗粒总质量为x:y的球料比称取磨球,其中:x,y均为自然数;

6.如权利要求1或5所述的制备方法,其特征在于,所述磨球的直径≤30mm;优选的,选取不同直径的磨球进行混合;

7.如权利要求1所述的制备方法,其特征在于,所述基体粉末为球形粉末或者不规则粉末;

8.如权利要求1所述的制备方法,其特征在于,所述基体粉末的粒度≤200μm;

9.如权利要求1所述的制备方法,其特征在于,所述增强相颗粒包括但不限于tib2、tib、tic、cac、cab6、sic颗粒;

10.如权利要求1-9任一项所述的制备方法制得的钛基复合材料粉末,其特征在于,所述钛基复合材料粉末由基体粉末以及包裹在其表面的增强相颗粒组成;所述基体粉末为钛或钛合金粉末;所述增强相颗粒包括但不限于tib2、tib、tic、cac、cab6、sic颗粒;

技术总结

本发明提供了一种钛基复合材料粉末及利用旋转高温整形法制备其的方法,该制备方法是将基体粉末、增强相颗粒以及磨球一并装入旋转管式炉中,在保护气氛下完成粉末制备,筛分获得所需粒度的钛基复合粉末,粉末流动性好、间隙元素可控,可以满足增材制造、注射成形、热等静压等多种制备工艺的需求,而且原料范围广,成本大幅降低。

技术研发人员:路新,刘博文,卢东,安洋,张策

受保护的技术使用者:北京科技大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!