一种铁路镁合金垫板的制造方法与流程

本发明涉及垫板制造,具体为一种铁路镁合金垫板的制造方法。

背景技术:

1、钢轨和轨枕之间轨下铁垫板是轨道结构中的重要部件之一,在轮轨动力系统中起着重要的减振作用。随着重载铁路运输的发展,轴重日益增加,在钢轨逐渐重型化的同时,对垫板的性能提出了更高要求,垫板的减振性能好、耐冲击、使用寿命长对轨道安全起着至关重要的作用。

2、现有技术中,如中国专利cn104278212b公开了一种铁路轨道用钢垫板及其制造方法,此钢垫板组成配方合理,含有元素c、si、mn、cr、mg、mo、ni、p、s、b和fe,通过将各种金属合金熔化后的铸钢液引入到模具中,待冷却凝固后形成铸件,铸件热处理后冷却,再进行回火冷却,如此最终得到钢垫板。

3、但现有技术中,铁路垫板是以铁为主要的原材料,采用消失模法生产轨下铁垫板铸件,铁路铸铁垫板在铸态及经过退火处理后,由于铁垫板形状已经成形,热处理时铁垫板内外温度差异较大,无法准确掌握铁垫板内部的具体温度情况,热处理不到位导致受冲击时均易发生断裂,造成大量产品不合格,废品率很高,同时铁垫板在使用的过程中,由于是安装在钢轨和轨枕处,铁垫板经常受到雨水侵蚀,极易生锈,锈蚀后的垫板减振性能和耐冲击的性能下降。

技术实现思路

1、本发明的目的在于提供一种铁路镁合金垫板的制造方法,以解决上述背景技术提出铁路垫板是以铁为主要的原材料,采用消失模法生产轨下铁垫板铸件,铁路铸铁垫板在铸态及经过退火处理后,由于铁垫板形状已经成形,热处理时铁垫板内外温度差异较大,无法准确掌握铁垫板内部的具体温度情况,热处理不到位导致受冲击时均易发生断裂,造成大量产品不合格,废品率很高,同时铁垫板在使用的过程中,由于是安装在钢轨和轨枕处,铁垫板经常受到雨水侵蚀,极易生锈,锈蚀后的垫板减振性能和耐冲击的性能下降的问题。

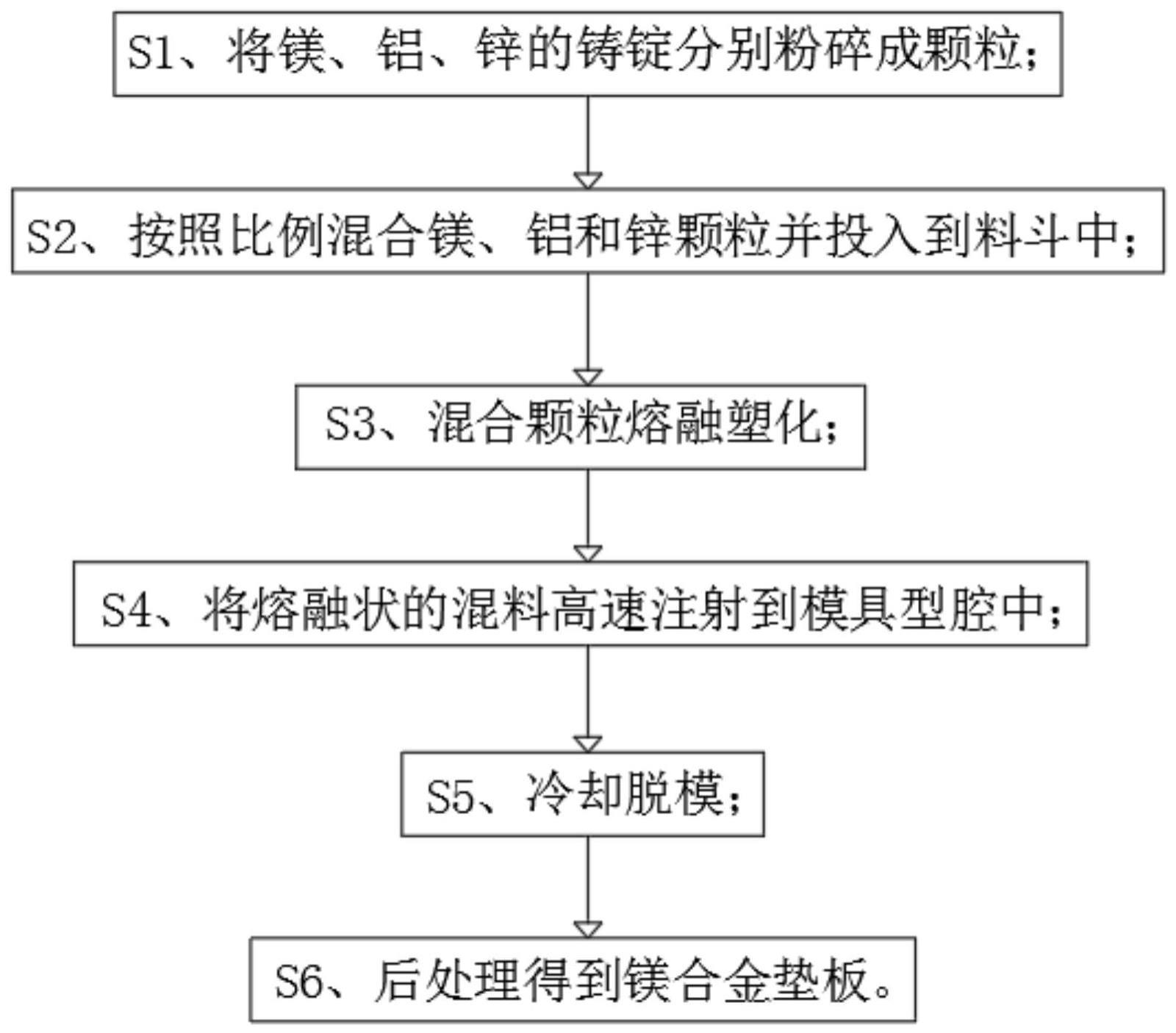

2、为实现上述目的,本发明提供如下技术方案:一种铁路镁合金垫板的制造方法,该方法包括以下步骤:

3、s1、将镁、铝、锌的铸锭分别粉碎成颗粒;

4、s2、按照比例混合镁、铝和锌颗粒并投入到料斗中;

5、s3、混合颗粒熔融塑化;

6、s4、将熔融状的混料高速注射到模具型腔中;

7、s5、冷却脱模;

8、s6、后处理得到镁合金垫板:所述后处理包括镁合金垫板初胚表面机械处理和镁合金垫板表面化学处理两种;

9、所述镁合金垫板初胚表面机械处理为:将镁合金垫板初胚用砂轮磨平,磨制时要用水冷却,再用粗砂纸顺着一个方向进行粗磨,粗磨砂纸可以用120#、180#或220#;粗磨后的镁合金垫板,在较细的砂纸上进行细磨,砂纸可以按320#或400#、600#、800#、1000#或1200#这样顺序使用,每换一个号的砂纸,细磨的方向转换90°角;将细磨后的镁合金垫板放在抛光机蒙有抛光布料抛盘上进行抛光,在抛光时,不时地往抛光盘上洒抛光液,抛光时,压力不应过大;将抛光镁合金垫板先用无水酒精洗涤,消除油渍和污物,将镁合金垫板放入浸蚀剂内;

10、所述镁合金垫板表面化学处理为:取出浸蚀后的镁合金垫板,先用水,再用酒精冲洗,再经冷风吹干;放置到镁合金镀镍前处理液中浸泡10-20分钟,温度控制在30-60℃;取出镁合金垫板水洗后再放置到镁合金专用镀镍水中1小时,温度控制在85-90℃,所述镁合金专用镀镍水配比a:b:水=1:2:7,ph酸碱度控制在6.5±0.3;取出镁合金垫板水洗后放置到化学镀镍液中25分钟,温度控制在90℃±3,ph酸碱度控制在4.6-5.0;取出化学镀镍后的镁合金垫板水洗后,再用直流电镀镍得到微晶镍镀层,电镀液配方为六水合氯化镍240g/l,盐酸(30-33%)320ml/l,阳极为镍板,化学镀镍后的镁合金垫板阴极;干燥后得到镁合金铁路垫板。

11、优选的,在步骤s2按照比例混合镁、铝和锌颗粒并投入到料斗中,镁颗粒60-70重量份、铝颗粒20-30重量份和锌颗粒5-10重量份。

12、优选的,在步骤s3混合颗粒熔融塑化中,具体包括以下步骤:

13、s30、定量供料装置将混料输送至注射机的料管中;

14、s31、驱动机构旋转控制螺杆,使螺杆在料管中进行旋转运动,从而对混合颗粒进行剪切搅拌;

15、s32、料管外侧加热器进行加热,控制料管温度在580~630℃,此时料管中混合颗粒已被加热成熔融态浆料。

16、优选的,在步骤s5冷却脱模中的模具型腔内外压强保持一致。

17、优选的,在步骤s30定量供料装置将混料输送至注射机的料管中,所使用到的注射机,其包括外壳体、注射机本体、定量供料装置、料斗和注射端口,所述注射端口的一端固定连接有揉搅机构,所述揉搅机构的另一端与所述注射机本体的一端固定安装,所述揉搅机构包括第二伺服电机,所述第二伺服电机的活动端固定安装有主动齿轮,所述主动齿轮的下侧啮合连接有从动齿环,所述从动齿环的一侧活动卡接有第一侧环,所述从动齿环的另一侧活动卡接有第二侧环,所述第一侧环的内侧固定连接有内管,所述内管的外表面与所述第二侧环的内侧固定连接,所述从动齿环的内壁固定连接有内耳块,所述内耳块的内部转动连接有连接杆,所述连接杆的另一端转动连接有活动杆,所述活动杆的外表面与所述内管的内部滑动连接,所述活动杆的另一端固定连接有弧度块,所述弧度块的外侧与所述内管的内壁搭接。

18、优选的,所述内管的另一端固定连接有阶梯管,所述阶梯管的另一端固定连接有连接管。

19、优选的,所述连接管的上侧固定连接有第一轴承,所述第一轴承的内侧固定安装有蜗杆,所述蜗杆的上侧啮合连接有涡轮,所述涡轮的中部固定安装有第一伺服电机,所述第一伺服电机的一侧与所述阶梯管的一侧固定连接。

20、优选的,所述蜗杆的外表面与所述阶梯管的内部转动连接,所述蜗杆的外表面固定连接有轴座,所述轴座的外表面固定连接有扇形板,所述扇形板的内部开设有斜槽口,所述蜗杆的另一端固定安装有第二轴承,所述第二轴承的下侧与所述阶梯管的上侧固定连接。

21、优选的,所述注射机本体的上侧固定连接有定量供料装置,所述定量供料装置的上侧固定连接有料斗,所述注射机本体的下侧与所述外壳体的内腔底部固定安装。

22、与现有技术相比,本系统的有益效果是:

23、1、本发明中,通过利用注射成型的方法制造镁合金垫板,提高镁合金垫板的强度,降低废品率,提高防锈蚀性能,通过将镁、铝和锌铸锭粉碎混合后投入料斗中,定量供料装置将混料送入到料管中,驱动机构带动螺杆旋转对混合颗粒进行搅拌剪切成更细的颗粒,同时料管外加热器进行加热,将细颗粒混料加热成熔融态,再高速注射到型腔中,借鉴塑料注射成型原理,将镁、铝和锌制造成镁合金铁路垫板,铝可以提高合金的强度和耐腐蚀性,锌加入镁铝合金可以增加铝在镁中的溶解度,提高铝的固溶强化作用,冷却脱模制成初胚,经过粗磨、细磨和抛光后确认好形状后,采用化学镀镍作为底层,再用直流电镀镍能得到微晶镍镀层,平均结晶颗粒大小为40nm,因晶粒的细化而使镀层孔隙率大大降低,结构更致密,提高镁合金垫板的防锈蚀能力,以此提高减振性能和延长使用周期。

24、2、本发明中,通过设置揉搅机构,实现对熔融混料进行分割搅拌和压缩内部空腔,提高镁合金垫板的结构强度和表面防锈蚀性能,通过启动第一伺服电机的同时启动第二伺服电机,第二伺服电机被设定成周期性正反转动,正向转动时,主动齿轮获得第二伺服电机的动力,带动从动齿环在第一侧环、内管和第二侧环的框架中转动,从动齿环带动内部三个内耳块转动一定角度,内耳块推动连接杆,连接杆受到的合力的一个分力推动活动杆在内管滑动,由此三个活动杆推动三个弧度块向中部靠近,弧度块的内侧是倾斜的弧面,高速熔融的混料在接触到弧面后,弧面对熔融混料的反作用将混料向内压缩,压缩的过程中挤压熔融混料中的空腔,由此在进行注射成型时,能够消除镁合金垫板内外部可能存在的细小空腔情况,避免内部空腔降低镁合金垫板的结果强度,避免外部空腔残留水渍导致容易生锈的问题。

- 还没有人留言评论。精彩留言会获得点赞!