一种免退火高强度低碳含硼冷镦钢及其制备方法与流程

本发明属于冶金,具体涉及一种免退火高强度低碳含硼冷镦钢及其制备方法。

背景技术:

1、高强度紧固件制造一般在拉拔、冷镦前需要进行退火处理,以增加塑性提高盘条变形能力,避免材料加工开裂。然而对材料进行退火处理在增加生产成本的同时,还会带来环境污染,因此紧固件制造行业迫切希望钢铁企业能够生产可直接拉拔、冷镦的免退火冷镦钢。

2、本发明旨在提供一种公称直径为10-20mm的具有免退火高强度低碳含硼冷镦钢及其制备方法。

技术实现思路

1、本发明的第一目的是提供一种免退火高强度低碳含硼冷镦钢,本发明的第二目的是提供所述免退火高强度低碳含硼冷镦钢的制备方法。

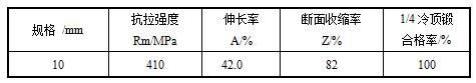

2、本发明的第一目的是这样实现的,一种免退火高强度低碳含硼冷镦钢,具有下列重量百分比的化学成分 :c 0.12-0.16wt%,si 0.06-0.10wt%,mn 0.50-0.80wt%,p≤0.012wt%,s≤0.010wt%,b 0.0020-0.0040wt%,cr0.12-0.18wt%,ti 0.015-0.030wt%,al0.060-0.080wt%,其余为fe及不可避免的杂质元素;所述冷镦钢具有下列工艺力学性能:抗拉强度为 410-460mpa,伸长率≥34.0%,断面收缩率≥70.0%。

3、本发明的第二目的是这样实现的,所述免退火高强度低碳含硼冷镦钢的制备方法,按以下步骤实现:

4、a、铁水预处理脱硫:将高炉铁水运至kr法铁水预处理装置进行脱硫处理,搅拌头插入深度控制为4200-4500mm,按5.0~7.0kg/t钢的量,加入常规cao质脱硫剂进行脱硫处理,搅拌时间控制为4分钟;搅拌结束后进行扒后渣操作,保证钢包内铁水面裸露≥5/6,扒净脱硫渣得到预处理脱硫铁水。

5、b、钢水冶炼:将预处理脱硫铁水、优质废钢分别按900kg/t钢、160kg/t钢的铁水、废钢装入配比加入ld转炉中,进行常规顶底复合吹炼,转炉冶炼采用双渣法冶炼,冶炼前期首批渣料分别按13~18kg/t钢、10~15kg/t钢加入石灰、轻烧白云石造渣,首批渣料造渣结束倒炉倒渣后加入第二批渣料,第二批渣料分别按10~12kg/t钢、8kg/t钢加入石灰、轻烧白云石再次造渣,控制终点钢水c含量≥0.07wt%,出钢温度≤1610℃;出钢前向钢包底部按1.0kg/t钢的量加入下列质量比的渣洗脱硫剂进行渣洗:caf26.5wt%,sio25.2wt%,cao 62.5wt%,na2o 9.4wt%,al 1.9wt%,p0.045wt%,s 0.055wt%,其余为不可避免的不纯物,出钢过程采用全程底吹氩工艺,氩气流量控制为20~30nl/min。

6、c、脱氧合金化:将钢水出钢,当钢包中的钢水量大于1/4时,按下列脱氧合金化顺序:铝铁→低铝硅钙钡→高碳铬铁→中碳锰铁,依次向钢包中加入下列物质:按1.8~2.4kg/t钢的量,加入下列质量比的铝铁合金:al 80.5wt%,其余为fe及不可避免的不纯物;按1.3~2.2kg/t钢的量,加入下列质量比的低铝硅钙钡:si 52.5wt%,ba 11.8wt%,ca10.4wt%,al 0.8wt%,其余为fe及不可避免的不纯物;按1.6~2.8kg/t钢的量,加入下列质量比的高碳铬铁:cr 56.7wt%,c 7.2wt%,其余为fe及不可避免的不纯物;按5.6~9.7kg/t钢的量,加入下列质量比的中碳锰铁:mn 77.8wt%,c 1.7wt%,其余为fe及不可避免的不纯物;在钢包钢水量达到4/5时加完上述合金;出钢完毕后,将钢水吊送至lf炉精炼工序。

7、d、钢水lf炉精炼:将c步骤出钢完毕钢水吊至lf炉精炼工位接好氩气带,开启氩气采用流量为10~15nl/min的氩气吹氩2分钟,然后下电极采用档位7~9档化渣;通电3分钟后,抬电极观察炉内化渣情况,之后测温、取样;若渣况较稀,补加石灰5.0~7.0kg/t钢、精炼渣1.0 kg/t钢调渣,控制渣碱度为4.0~5.0;根据钢样分析结果,补加合金、铝丸0.4-0.7kg/t钢调整钢液成分,控制钢水氧活度≤5ppm;之后将氩气流量加到30~40nl/min,按0.8~1.6kg/t钢的量,加入下列质量比的钛铁:ti 35.6wt%,其余为fe及不可避免的不纯物,软吹氩3分钟;再按0.10~0.14kg/t钢的量,加入下列质量比的硼铁:b 30.5wt%,其余为fe及不可避免的不纯物,软吹氩2分钟;然后将钢水温度加热至1610~1620℃后进行喂线处理,喂入具有下列质量比的钙铁线: ca 92.5 wt%,其余为fe及不可避免的不纯物,喂线速度为2.5m/s,喂线量为6~8m/t钢;喂线结束采用流量为20~30nl/min的小氩气量对钢水进行软吹氩,软吹时间为12分钟,之后加入钢水覆盖剂,加入量控制为1.0 kg/t钢,最后将钢水吊至浇铸工位。

8、e、钢水浇铸:在中间包钢水温度为1545~1560℃,拉速为1.9~2.1m/min,结晶器水量为155m3/h,二冷比水量为1.7~1.9l/kg,结晶器电磁搅拌电流强度为400a、运行频率为2.5hz的条件下,采用r9m直弧形连续矫直7机7流矩型坯铸机将钢水浇铸成断面165mm×165mm的小方坯。

9、f、钢坯加热:将小方坯送入加热炉内加热,均热段温度1020~1150℃,钢坯开轧温度980~1030℃。

10、g、钢坯控制轧制:将钢坯通过高压水除鳞机清除钢坯表面氧化铁皮后送入全连续高速线材轧机进行控制轧制,粗轧机组6道次轧制,轧制速度为0.18~1.10 m/s,轧制温度为960℃~1030℃,延伸率为6.003;中轧机组6道次轧制,轧制速度为1.50~6.20 m/s,轧制温度为900~960℃,延伸率为5.63,预精轧机组2~6道次轧制,轧制速度为7.90~22.14 m/s,轧制温度为860℃~1030℃,延伸率为1.59~3.57;精轧机组和减定径机组轧制6道次,轧制速度为12.23~63.80 m/s,轧制温度为800℃~850℃,延伸率为2.55~2.86,然后送入吐丝机成卷。

11、h、斯太尔摩辊道冷却:将吐丝后得到的光圆盘条送入122米斯太尔摩辊道进行延迟冷却,关闭10台冷却风机,关闭斯太尔摩保温罩盖,辊道速度控制为0.30 m/s~0.52 m/s,盘条吐丝温度控制为780℃~820℃,集卷温度控制为360℃~420℃,集卷得到φ10mm~φ20mm圆钢盘条。

12、i、p-f运输线冷却:将圆钢盘条送入全长500米p-f悬挂运输线进行自然冷却,即获得免退火高强度低碳含硼冷镦钢。

13、本发明免退火高强度低碳含硼冷镦钢在冶炼过程中减少c、mn质量百分数降低碳当量从而改善钢中s 的存在形态和分布,提高钢材的冷成形性能。同时添加b元素,极少量的b就能大幅提高钢的淬透性;此外,钢中加入了一定含量的ti元素,充分利用ti 的固氮作用,形成稳定的tin减少bn生成,保证了b 的有效淬透性,又可以通过tic 的固溶强化来提高钢的强度;al 是作为一种脱氧剂和晶粒细化剂被加入到钢中的,进一步提高钢在低温下的韧塑性;

14、轧制过程中,通过控制轧制温度、轧后冷却温度及冷却速度,形变诱导铁素体相变轧制和低温轧制相结合的加工方法,使碳化物在变形过程中改性,最终得到铁素体加珠光体和少量颗粒状碳化物组织,实现钢线材的在线软化,提高钢的强度及冷加工性能,从而得到一种免退火低碳含硼高强度冷镦钢,其强度和冷成形性能与经退火后的中碳钢或中碳合金钢相当,可省去球化退火处理工序,可用来制造 10.9级结构用紧固件。

15、本发明制备的免退火高强度低碳含硼冷镦钢的抗拉强度≤500mpa,面缩率≥70%,具有优良的冷变形能力。采用本发明免退火高强度的冷镦钢在加工高强度的紧固件时免除了退火工艺,大幅降低了加工成本,提高了金属收得率,同时降低污染物排放,具有重大的经济和社会效益。

- 还没有人留言评论。精彩留言会获得点赞!