一种高强高导热Al-Cu-Si系压铸铝合金及其制备方法

本发明属于铸铝合金,具体涉及一种高强高导热al-cu-si系压铸铝合金及其制备方法。

背景技术:

1、随着电子通讯技术的快速发展,高速率、大容量和低延时的5g通讯网络逐步取代4g网络,通讯设备用封装器件对材料导热性能提出更高的要求,以保证和提高产品的服役寿命和工作稳定性。纯铝及导电用铝合金(如:1xxx系)具备较高的导热率,但其相对较低的力学性能无法满足封装器件组装过程中对强度和刚度的要求;6xxx系铝合金常用于散热领域,一般采用挤压及cnc加工制备产品,现有的封装器件往往具有薄壁散热片结构,流动性能较差的6xxx系铝合金制约其在压铸一体化成型方向的应用。因此,亟待开发一种导热性能好且适用于压铸大批量生产的铝合金。

2、近年来,国内针对高导热铝合金成分设计及制备方法进行了较多的探索。中国发明专利申请cn110144499a公开了一种用于5g通迅基站壳体的压铸铝合金及其制备方法。该发明控制si含量为9.0~12.0%,zn含量为4.5~6.5%,mg含量为0.3~0.65%,fe含量为0.5~0.8%,mn含量为0.3~0.5%,ti含量为0.08~0.15%,获得一种高强度和高导热性能的压铸铝合金,且具有很好的铸造性能和自淬火性能。其较佳成分合金的导热性能可达146.5w/(m·k),屈服强度和抗拉强度分别可达250mpa和310mpa。然而zn含量相对较高,降低合金抗热裂性能,对实际压铸过程薄壁位置的成型性能不利。

3、中国发明专利申请cn109306413a公开了一种高强度高导热的压铸铝合金材料及其制备方法和应用。该方法控制si含量为8.0~10.0%,mg含量为1.5~3.5%,fe含量为0.06~0.5%,sr含量为0.005~0.05%。通过在铸造性能优良的al-si合金中添加适量的强化元素mg,严格控制fe、cu、mn、cr、v、ti等杂质元素,实现合金导热和力学性能的同步提升,其综合性能优于adc12、a380等常规铝合金,可适用于通信机箱、手机中板等形状复杂及导热和力学性能要求较高的产品中。然而,高含量的mg元素对合金压铸成型性能存在不利的影响。

4、中国发明专利cn112522648a公开了一种提高压铸铝合金导热率的工艺方法。通过对真空压铸获得的铝合金样品施加热处理工艺,加热温度为200~300℃,热处理时间为2~4h,该热处理工艺可有效消除产品内部存在的晶格畸变、点缺陷、线缺陷等现象,提升产品内部的连续性,进而提升产品的导热性能。然而,真空压铸成本相对高昂,普通的高压压铸造成产品内部存在大量气孔,后续的热处理将出现鼓包等问题,严重影响压铸产品的外观和尺寸精度。

5、上述专利技术均涉及了高强度高导热压铸al-si基铝合金的成分设计和制备方法,具备较佳导热和力学性能,同时可满足压铸成型。但是高含量的mg和zn元素对合金压铸成型性能有不利的影响,易于产生铸造缺陷,严重影响产品质量和模具寿命,增加产品的制造成本,限制了这些合金在通讯设备用封装器件的工业应用范围。

技术实现思路

1、本发明的目的在于提供一种高强高导热al-cu-si系压铸铝合金,以解决现有技术中压铸合金性能不佳的技术问题,能够改善共晶si相和al2cu相的形貌及其分布,能够先兼具高强度和高导热性能的压铸合金。

2、一种高强高导热al-cu-si系压铸铝合金,包括以下质量百分比的组分制成:cu:13.0~15.0%、si:5.0~7.0%、zn:0.1~0.5%、mg:0.1~0.5%、sr:0.05~0.3%,余量为al。

3、一种高强高导热al-cu-si系压铸铝合金的制备方法,包括以下步骤:

4、s1:熔化铝合金:根据性能要求设计合金成分,以工业纯al、al-50cu和al-20si中间合金为原材料,按目标成分配制并熔化铝合金;待合金全部熔化后,搅拌,使其成分均匀,获得铝合金熔体,静置保温;

5、s2:变质元素进行熔体处理:扒去铝合金熔体表面浮渣,向步骤s1熔化的铝合金熔体中加入al-10sr中间合金进行熔化,再进行搅拌后,获得已变质处理的铝合金熔体,静置保温;

6、s3:微量元素合金化:扒去已变质处理的铝合金熔体表面浮渣,向步骤s2铝合金熔体中加入纯mg、纯zn两种中的一种或者两种均添加,进行微合金化处理,充分搅拌至熔体成分均匀,静置保温;

7、s4:熔体精炼除渣:向步骤s3的熔体中加入精炼剂和除渣剂,进行精炼除渣,静置保温10min;扒渣后出炉浇铸成型,得到al-cu-si系压铸铝合金铸件。

8、进一步,步骤s1和s2所述的熔化温度为700~720℃,搅拌时间为5~20min。

9、进一步,步骤s1和s2所述的静置保温时间为10~30min。

10、进一步,步骤s3所述的微合金化处理温度为680~700℃,搅拌时间为5~20min。

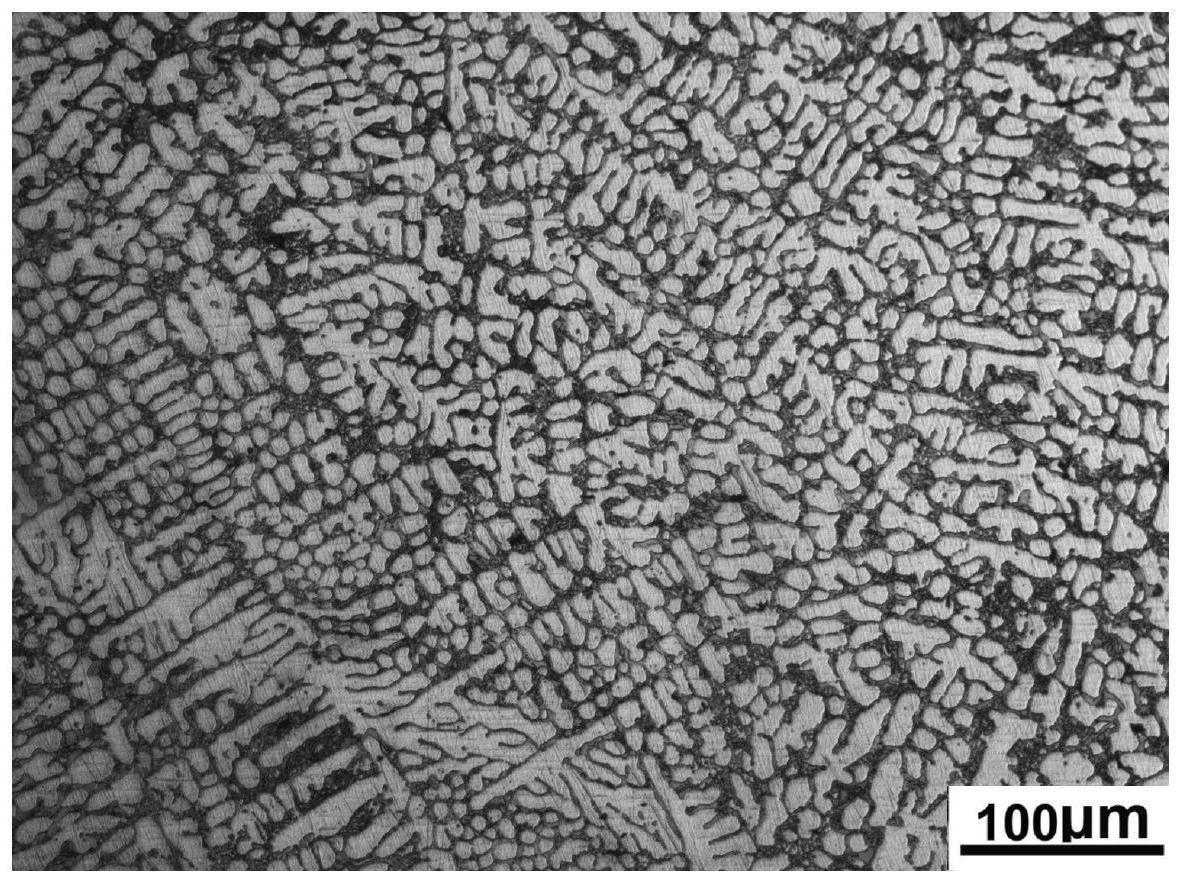

11、进一步,步骤s3所述的静置保温时间为30~120min。

12、进一步,所述的步骤s4中,利用氮气喷吹法加入精炼剂和除渣剂。

13、进一步,所述的精炼剂和除渣剂按1:1配料,混合均匀。

14、进一步,所述的精炼剂和除渣剂总添加量为熔体重量的1%。

15、进一步,所述的精炼剂和除渣剂加入时控制温度为680~690℃,时间为5~15min。

16、本发明与现有技术相比有益效果为:

17、1.本发明采用cu、si、sr、mg、zn、al为主要原料,其中cu元素在铝基体中有一定的固溶度,但其对合金导热性能的影响远小于mn、cr、v等过渡族元素,且cu元素是较好的强化元素,经过固溶时效处理后,将在铝基体中均匀析出细小、弥散的al2cu相,起到良好的强化效果。

18、2.本发明中的si能够提升铝合金的流动性能并降低线收缩率,本发明将si含量控制为5.0~7.0%,能够保证合金具备良好的铸造性能的同时,还能够在保证合金的力学性能的同时防止导热性能下降。

19、3.本发明中的sr可有效细化铸态合金中共晶si相的形貌及其分布,将其由粗大的板条状转变为细小的纤维状,而共晶si相的细化可同步提升合金的导热和力学性能。本发明将sr元素的添加量控制为0.05~0.3%,能够在提高中si的变质效果的同时保证合金的综合性能。

20、4.本发明中的mg有利于铝合金力学性能和铸造性能的提升,微量添加的mg元素主要以固溶形式存在,当熔体中存在si和zn元素时,mg元素将与其进行冶金反应生成mg2si和mgzn2相,均为优质的强化相,与位错间进行交互作用,阻碍位错运动,显著提升合金的力学性能,且金属间化合物的形成可降低溶质元素在铝基体中的固溶量,进而弱化固溶原子对电子和声子的散射作用,促进合金导热性能的提升。zn能够通过固溶原子与位错的交互作用提高合金的力学性能,对铝合金导热性能影响相对较小。

21、5.本发明中采用mg与zn进行微量元素合金化,其中mg与zn之间通过发生协同反应,可生成优质的mgzn2强化相,起到弥散强化的作用,进而显著提高合金的力学性能,而且,合金元素以第二相的形式存在时,对合金的导热性能影响较小。

22、6.本发明设计的合金成功地解决了通讯设备用铝合金的力学性能与导热性能的相互矛盾的问题,通过添加适量的变质元素sr,有效地改善共晶si和al2cu相的形貌及其分布,实现力学性能和导热性能的双重提升,通过sr变质和zn和mg微合金化后,最佳导热率高达127w/(m·k),屈服强度达175mpa,抗拉强度达346mpa,延伸率为5.2%,能够获得一种兼具高导热和高强度的压铸铝合金,完全满足通讯设备用封装器件对力学和导热性能的双重要求。。

23、7.本发明涉及的合金体系配制操作简便易行,加入量易于控制,精简、优化了配方,通过合理设计用量配比,仍能保持较高的性能,降低成本,采用多元复合微合金化处理,无污染物排出,操作性工艺简单,所用合金体系元素成本低廉,综合性能优异。

- 还没有人留言评论。精彩留言会获得点赞!