一种铝合金表面磁控溅射着色前的预处理方法及应用与流程

本发明涉及铝合金表面处理,具体涉及一种铝合金表面磁控溅射着色前的预处理方法及应用。

背景技术:

1、铝合金具有优良的耐腐蚀性、生物相容性、低密度、高强度等优异性能,被广泛应用于电子设备、生物、化工等技术领域,但是铝合金的耐磨性差而磨损高、质软而硬度低等缺点,限制了其应用与发展,所以实际应用中往往需要对铝合金表面进行处理,如化学镀镍、阳极氧化、电镀、离子注入等,以满足其应用需求。

2、与化学镀镍、阳极氧化、电镀等镀膜不同,离子注入可以在铝合金表面形成如锆合金等硬质金属层,明显的提高铝合金表面的耐磨性、硬度等,很好的弥补铝合金的不足,成为当前研究的热点方向。而且离子注入镀膜可以通过控制镀膜过程中的相关参数,使得镀膜层形成灰色、金黄色、古铜色、咖啡色、暗紫色、银白色等不同的颜色,赋予产品较为漂亮的外观,满足市场对铝合金表面彩色着色的需求。常见的离子注入方法如真空蒸发镀膜、真空溅射镀膜和真空离子镀膜等,其中真空溅射镀膜的镀膜效果好,且易操作,应用广泛。

3、但是离子注入如真空溅射镀膜形成的是硬质镀膜,而铝合金质地较软,因此如何实现硬质镀膜和铝合金的良好匹配,使得硬质镀膜在铝合金表面具有较高的附着力是铝合金表面处理必须解决的技术问题。如中国专利申请cn201610294033.0公开了在铝合金表面镀tin或crn硬质膜层的方法,在铝合金表面镀上ti过渡层后再镀tin或crn薄膜。该方法所制备的硬质膜层相对铝合金表面的附着力最大为34~35n(crn薄膜),附着力有待进一步提升。

技术实现思路

1、针对铝合金表面磁控溅射硬质膜层,硬质膜层和铝合金基体因材质质地不同而导致硬质膜层附着力不高的问题,本发明的目的在于提供一种铝合金表面磁控溅射着色前的预处理方法,以达到通过使预处理后的铝合金表面的致密性、硬度以及耐磨性得到改善和提升,提高溅射硬质膜层在铝合金表面的附着力之目的。

2、本发明的另一目的在于提供一种铝合金表面磁控溅射着色方法,经上述预处理方法处理后的铝合金表面磁控溅射ti、zr膜层,相对铝合金表面具有良好的附着力,而且铝合金的耐磨性和硬度进一步提升,表面具有色彩,满足市场对彩色铝合金的需求。

3、本发明提供如下的技术方案:

4、一种铝合金表面磁控溅射着色前的预处理方法,包括清洁铝合金表面,将铝合金依次进行三次浸锌、活化、镀暗镍处理,其中:

5、一次浸锌和二次浸锌后均退锌;

6、一次浸锌采用锌-铁二元体系的浸锌液;

7、二次浸锌采用锌-铁-铜三元体系的浸锌液;

8、三次浸锌采用锌-铁-铜-镍四元体系的浸锌液。

9、影响着色膜与铝合金基体间附着力不高的重要因素是铝合金表面形成的致密氧化膜。二次浸锌工艺可去除氧化膜,通过形成致密的锌合金层降低铝合金表面活性,防止铝合金的氧化,并可作为新镀层的必需过渡金属层,是目前应用最广、较为经济的铝合金表面处理工艺。但一方面,磁控溅射硬质膜层对于铝合金表面的要求更高,当前的二次浸锌工艺后形成的膜层对于磁控溅射硬质膜层的适应性还尚不足;另一方面,二次浸锌形成的锌合金层在铝合金上的附着力尚不牢固。以往的二次浸锌常规操作认为,第一次浸锌目的为形成晶种,第二次浸锌即能在铝合金表面形成较为满意的致密锌层,这样再引入第三次浸锌是不必要的,因为相对第二次浸锌的效果不会出现明显提升。本发明基于现有铝合金表面的浸锌方法,通过深入研究,突破常规仅需二次浸锌观念,采用三次浸锌,不同于二次浸锌时浸锌液保持相同或者第二次浸锌液浓度更低,在每次浸锌过程中引入新的金属种类,并控制浸锌液的组成,通过有层次、叠加性的浸锌工艺,在铝合金表面形成了更为致密的锌合金层,耐磨性好,硬度高,并经镀镍进一步提升表面硬度,能够满足磁控溅射着色的高表面要求。

10、作为本发明方法的优选,锌-铁二元体系的浸锌液包括:氧化锌19~30g/l、氢氧化钠200~250g/l、酒石酸钾钠30~50g/l、三氯化铁2~5g/l;

11、锌-铁-铜三元体系的浸锌液包括:氧化锌19~30g/l、氢氧化钠200~250g/l、酒石酸钾钠30~50g/l、三氯化铁2~5g/l、硫酸铜1~2g/l、氰化钠2~3g/l;

12、锌-铁-铜-镍四元体系的浸锌液包括:氧化锌10~16g/l、氢氧化钠100~150g/l、酒石酸钾钠60~80g/l、三氯化铁2~5g/l、硫酸铜1~2g/l、氰化钠2~3g/l、氯化镍8~10g/l。

13、作为本发明方法的优选,一次浸锌液和二次浸锌液中氢氧化钠和氧化锌的质量比为7~8:1,三次浸锌液中氢氧化钠和氧化锌的质量比为10~11:1。二次浸锌中,氢氧化钠和氧化锌的经验比为10~12:1,这是因为氢氧化钠用量过低将导致锌合金层粗糙多孔,致密性差,而氢氧化钠用量过多虽可以提高锌层致密性,但电镀镍时容易起麻点。基于本发明中的三次浸锌操作,通过优化确定,在一次、二次浸锌时保持氢氧化钠稍低用量,使得沉锌出现一定程度的粗糙化,并在三次沉锌时严格控制氢氧化钠和氧化锌比为10~11:1,可以进一步增强锌层的致密性和附着力,稍粗糙化的锌结晶更有利于三次沉锌时的沉淀结晶。

14、作为本发明方法的优选,锌-铁-铜-镍四元体系的浸锌液中还含有1~2g/l的四乙烯五胺和3~5g/l的苯并三氮唑。现有技术中存在苯丙三氮唑替代氰化物形成无氰浸锌液的研究,基本能达到有氰浸锌效果。本发明中选择有氰浸锌液的情况下,单独加入苯并三氮唑的提升效果不明显,引入四乙烯五胺后,利用四乙烯五胺含有的丰富胺基与苯丙三氮唑协同,可以起到细化结晶,提高锌合金层致密性的作用。

15、作为本发明方法的优选,

16、浸锌温度为15~25℃;

17、一次浸锌时间1~2min;

18、二次浸锌时间1~1.5min;

19、三次浸锌时间30~60s。

20、浸锌应在常温或低温下进行,且时间不宜过长,尤其是三次浸锌时间要更短。

21、作为本发明方法的优选,活化采用浓度为2~5g/l的稀硫酸溶液。

22、作为本发明方法的优选,退锌采用体积浓度10~20ml/l的稀硝酸溶液。

23、作为本发明方法的优选,清洁铝合金表面的过程包括除油、水洗、碱蚀、水洗、出光。

24、具体的,可用碱液除油,碱液组成为:氢氧化钠100g/l、碳酸盐50g/l、磷酸盐15g/l、烷基苯磺酸钠2g/l,除油温度为60℃;

25、碱蚀可采用50g/l的氢氧化钠溶液处理,处理温度为50℃;

26、出光可采用100g/l的硝酸去除灰垢。

27、另外,电镀暗镍采用如下的电镀液:硫酸镍280~300g/l、氯化镍50~80g/l、硼酸50~90g/l、添加剂100~150g/l,添加剂为苯磺酸类衍生物或水杨酸类衍生物。

28、一种铝合金表面磁控溅射着色方法,以上述预处理方法处理后的铝合金作为基体进行磁控溅射着色,靶源为钛靶、铬钯和锆钯中的至少一种。

29、作为本发明方法的优选,磁控溅射的本底真空(7~8)×10-3pa,溅射气压(1~3)×10-1pa,氮气流量10~15ml/min,氧气流量3~5ml/min。

30、本发明的有益效果如下:

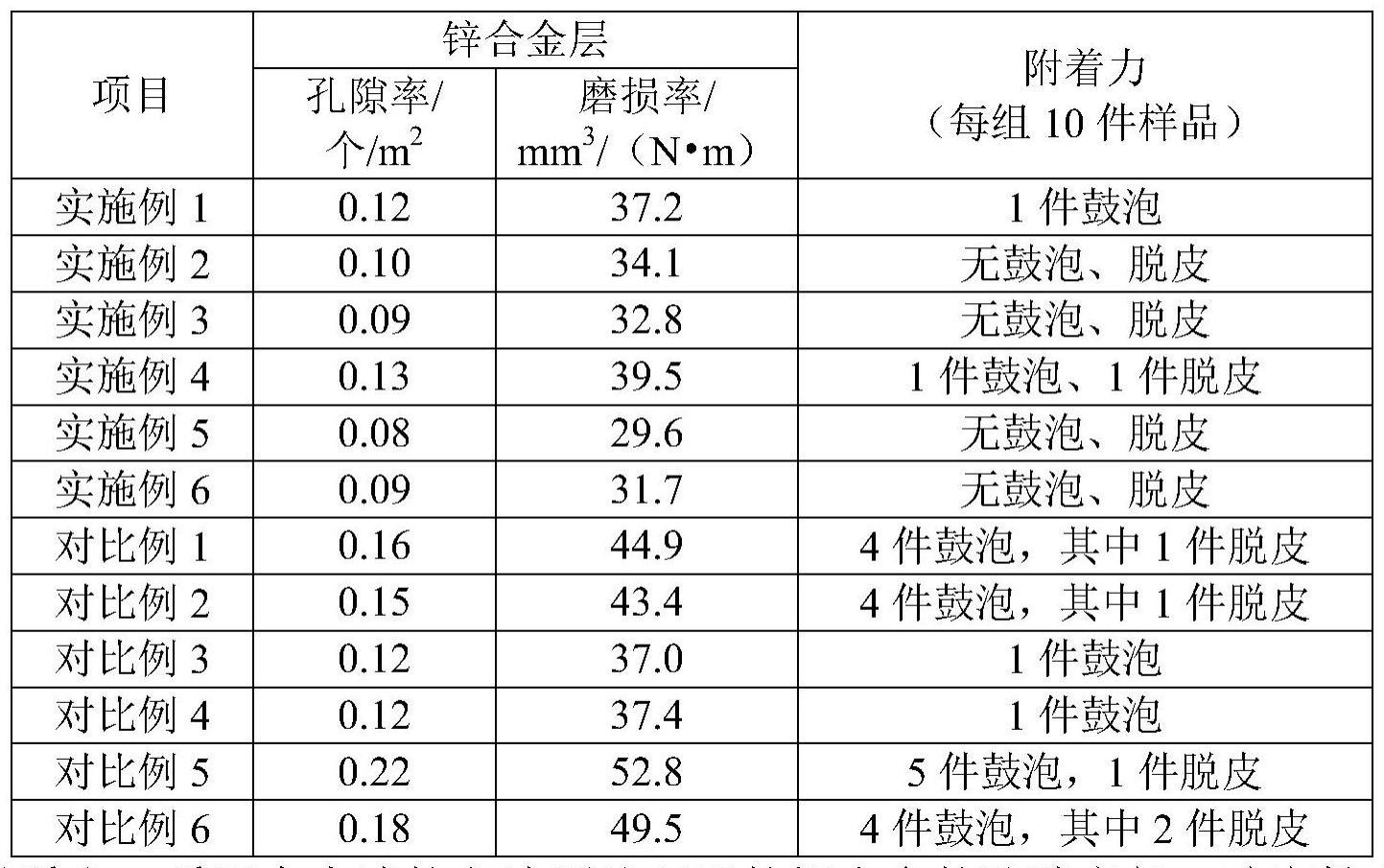

31、本发明提供了一种铝合金表面的预处理方法,与现有二次浸锌工艺相比,可在铝合金表面形成更为致密的锌铁铜镍等多元金属层,金属层的耐磨性好,硬度高,附着力佳,与镀镍层配合,所获得的预处理后的铝合金表面能够满足铝合金表面磁控溅射钛、锆等硬质膜层的要求。而且本发明提供的磁控溅射着色方法,在铝合金表面形成了附着力高的硬质膜层,同时赋予铝合金表面更为丰富的色彩。

- 还没有人留言评论。精彩留言会获得点赞!