一种全流程GCr15轴承钢精丝脱碳层深度控制生产方法、GCr15轴承钢精丝与流程

本发明属于冶金特殊钢生产制造领域,具体涉及一种全流程gcr15轴承钢精丝脱碳层深度控制生产方法、gcr15轴承钢精丝。

背景技术:

1、gcr15轴承钢热轧盘条球化退火拉丝后主要用于制作滚动体轴承,如滚球、滚柱和滚针。苛刻的工作环境(高温、高速、耐腐蚀和耐冲击等),使滚动体轴承必须具备极高的抗塑性变形能力、尺寸稳定性、耐磨性和接触疲劳性能。据行业统计,目前国产轴承失效80%来自于滚动体轴承。

2、滚动体轴承一般是通过轴承钢精丝冷镦及热处理等工序制作而成的。轴承钢脱碳会导致轴承在淬火工序中淬透性降低,硬度达不到产品质量要求,且容易产生裂纹、软点等缺陷,显著降低轴承的疲劳寿命,造成轴承的过早失效。因此,控制较好的脱碳层深度,是保证高等级滚动体轴承疲劳寿命的关键指标之一。

3、2019年1月1日公开的公开号为cn 109112280 a的专利公开的一种轴承钢线材脱碳深度的控制方法,通过对轧制轴承钢线材的坯料的脱碳层深度进行识别,对于不同类型的坯料采用不同的表面处理方式,并对加热温度、加热时间和炉内气氛进行控制,以实现轴承钢线材脱碳深度的有效控制,使轴承钢线材脱碳深度在标准范围内,满足gb/t 18254对轴承钢线材脱碳深度的要求。但其未对全脱层的控制方法进行说明。

4、2017年3月22日公开的公开号为cn 106521120 a的专利公开的一种轴承钢加热脱碳控制方法,其主要解决一火轴承钢需要高温长时间扩散加热,而难以控制脱碳层深度的矛盾。取消剥皮工序,低成本地满足脱碳层不超过0.5d%高要求指标。但该专利不适用于高等级滚动体轴承要求的二火材轴承钢。

技术实现思路

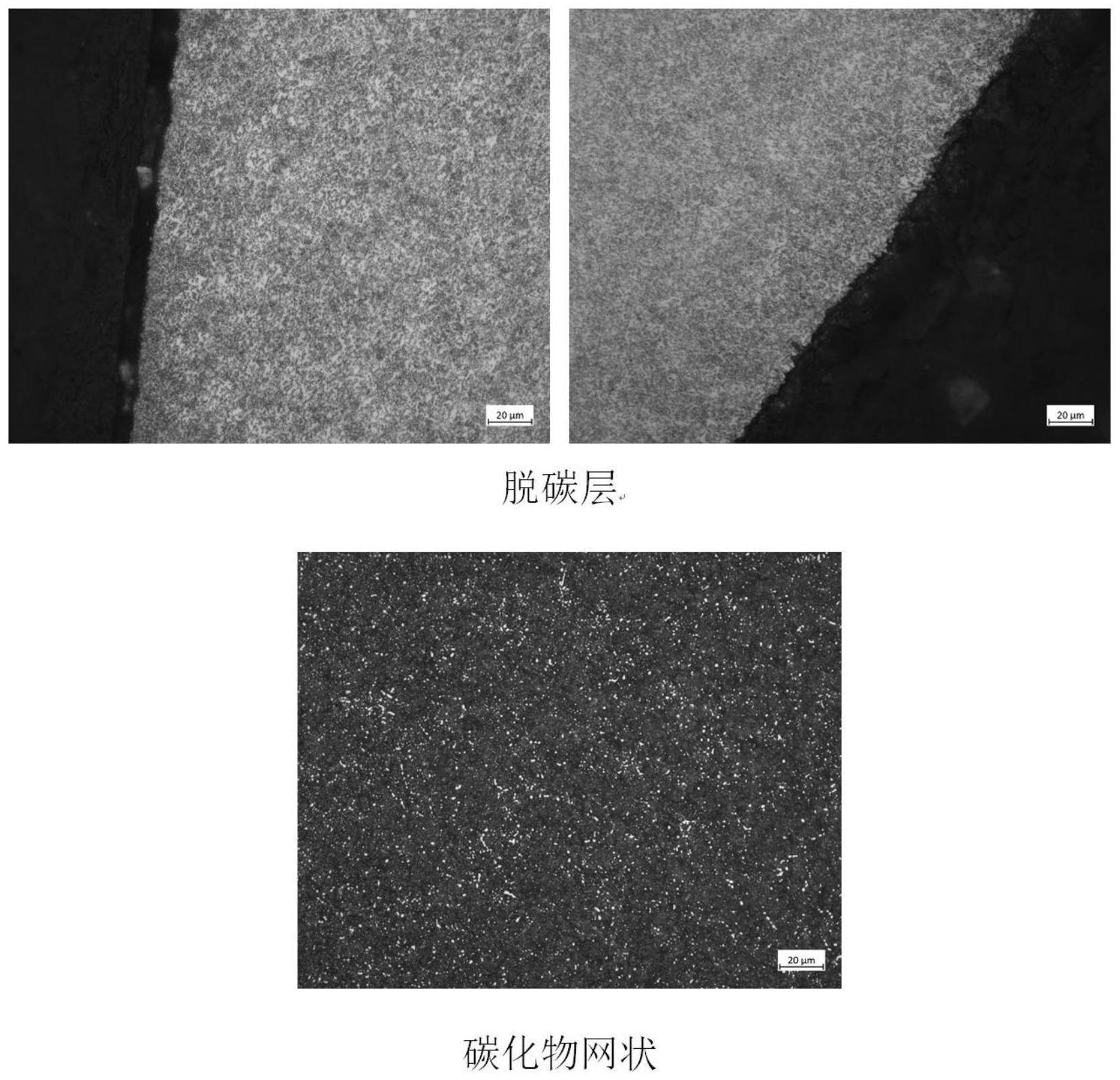

1、本发明的目的在于提供一种全流程gcr15轴承钢精丝脱碳层深度控制生产方法,适用于生产规格为φ5-15mm的轴承钢精丝,控制gcr15轴承钢精丝全脱碳层为0mm,总脱碳层深度≤0.05mm,满足高等级滚动体用gcr15轴承钢精丝的脱碳层要求,且该工艺生产的高等级滚动体用gcr15轴承钢碳化物网状级别≤1.0级,使生产的轴承具有高的耐磨性和高的接触疲劳寿命。

2、本发明还有一个目的在于提供一种gcr15轴承钢精丝,采用上述方法生产得到。

3、本发明具体技术方案如下:

4、一种全流程gcr15轴承钢精丝脱碳层深度控制生产方法,包括以下步骤:

5、1)初轧坯表面处理后初轧坯脱碳层深度≤0mm;

6、2)步骤1)处理后的铸坯入加热炉加热:预热段加热温度控制在≤700℃,加热一段温度为750±20℃,加热二段温度为950±20℃,均热段温度为1030±20℃,总加热时间≤110min;

7、3)控轧控冷;

8、4)球化退火。

9、步骤1)具体为:为保证初轧坯表面无脱碳,在每炉150mm初轧坯任取6支不同支钢坯,在角部、边部进行脱碳层检验,根据脱碳层最大值检验结果tmax进行脱碳层扒皮处理,扒皮完成后任取6支钢坯,同样在初轧坯的角部、边部进行脱碳层检验,最终保证初轧坯脱碳层深度≤0mm。

10、步骤1)中,脱碳层扒皮处理具体要求为:扒皮顺序为面角交替,先磨完一面后,再磨角部,依次进行,最后一个角修磨完后,翻面用小压力边部补磨一道,去除堆积的修磨毛刺。修磨步进量:15-25mm/道次,150mm方每面修磨8-12道;修磨2-4道。砂轮型号:精磨最后一遍采用24目砂轮、其他采用16目砂轮。

11、步骤2)中,加热具体要求为:采用上述加热工艺,加热曲线近似于“眼镜蛇”式加热曲线的加热工艺让加热钢坯快速通过全脱碳敏感区,即在加热炉的预热段、加热一段将钢坯温度限制在低于全脱碳敏感区,到加热二段和均热段的高温段迅速将钢坯温度加热到全脱碳敏感区温度以上,使得钢坯升温有“眼镜蛇”式加热曲线的快速上升过程,缩短钢坯在钢坯表面脱碳敏感区停留时间,加热一段至加热二段升温速度要求≥12℃/min。

12、步骤2)中,总加热时间:≤110min,停轧或因故导致钢坯加热时间比目标延长超过十分钟,均热段、加热段炉温按温度下限(+20℃)-(-30℃)控制,降低加热温度,减轻脱碳层增加倾向性。

13、步骤2)中,加热炉气氛控制:采用弱还原性气氛,连续生产时,残氧体积含量<4%,微正压5-10pa,煤气热值稳定控制范围:2400±100kcal/kg。

14、步骤3)中,所述控轧控冷具体为:为保证gcr15轴承钢热轧盘条终冷温度有效降到工艺要求温度,采用800±20℃终轧温度,随后在斯太尔摩冷却线上采用≥15℃/s的快速冷却方式,让gcr15轴承钢热轧盘条快速通过全脱碳敏感区。同时,为抑制二次渗碳体沿晶界析出形成碳化物网状,gcr15轴承钢热轧盘条终冷温度≤680℃。

15、为避免斯太尔摩冷却线上gcr15轴承钢热轧盘条点状的脱碳层超标和保障冷却的均匀性,一方面通过跌落的方式让盘条搭接点散开;另一方面使斯太尔摩冷却线上盘条两侧搭接点的风量大于中间非搭接点的风量;斯太尔摩冷却线上盘条两侧搭接点开启风量100%,中间非搭接点的开启风量90%。

16、步骤4)中,所述球化退火,采用全氢气保护气氛或全氮保护气氛,保护气氛在炉内充分循环,冷热点温差t≤10℃,球化退火总加热时间为16-22小时,具体球化退火工艺见图2所示。

17、步骤4)所述球化退火工艺具体为:加热至795±10℃,保温6-8h,然后以≤20℃/h速率降温至720±10℃,保温3-5h,再以≤20℃/h速率降温至650℃,出炉空冷,如图2所示。

18、本发明提供的一种gcr15轴承钢精丝,采用上述方法生产得到。

19、所述gcr15轴承钢精丝的规格为直径φ5-15mm;所述gcr15轴承钢精丝的全脱碳层为0mm,总脱碳层深度≤0.05mm,碳化物网状级别≤1.0级。

20、本发明初轧坯为第一次加热轧制成坯,再经过二次加热轧制成材;本发明这种二火材比一火材控制难点在于,二火材经过两次加热,且加热时间长,产生脱碳倾向性大。本发明需克服两次加热,且高温加热等带来的深脱碳层难题。

21、与现有技术相比,本发明通过初轧坯表面处理,保证轧坯表面无脱碳;采用本发明加热温度,保证加热过程中不产生全脱碳和减少部分脱碳层增加倾向;控制总加热时间,减少部分脱碳层增加倾向;加热炉气氛控制,能减少部分脱碳层增加倾向;控制冷却,保证不产生全脱碳层;本发明球化退火工艺能减少部分脱碳层增加倾向;各步骤相互配合,协同作用,满足生产规格为φ5-15mm的轴承钢精丝工艺要求,全脱碳层为0mm,总脱碳层深度≤0.05mm,满足高等级滚动体用gcr15轴承钢精丝的脱碳层要求,且该工艺生产的高等级滚动体用gcr15轴承钢碳化物网状级别≤1.0级,使生产的轴承具有高的耐磨性和高的接触疲劳寿命。

技术特征:

1.一种全流程gcr15轴承钢精丝脱碳层深度控制生产方法,其特征在于,所述全流程gcr15轴承钢精丝脱碳层深度控制生产方法包括以下步骤:

2.根据权利要求1所述的全流程gcr15轴承钢精丝脱碳层深度控制生产方法,其特征在于,步骤1)具体为:在每炉150mm初轧坯任取不同支钢坯,在角部、边部进行脱碳层检验,根据脱碳层最大值检验结果tmax进行脱碳层扒皮处理,扒皮完成后任取钢坯,同样在初轧坯的角部、边部进行脱碳层检验,最终保证初轧坯脱碳层深度≤0mm。

3.根据权利要求1所述的全流程gcr15轴承钢精丝脱碳层深度控制生产方法,其特征在于,步骤2)中,总加热时间≤110min。

4.根据权利要求1或3所述的全流程gcr15轴承钢精丝脱碳层深度控制生产方法,其特征在于,加热一段至加热二段升温速度要求≥12℃/min。

5.根据权利要求1或3所述的全流程gcr15轴承钢精丝脱碳层深度控制生产方法,其特征在于,步骤2)中,加热炉气氛控制:采用弱还原性气氛,残氧体积含量<4%,微正压5-10pa,煤气热值稳定控制范围:2400±100kcal/kg。

6.根据权利要求1所述的全流程gcr15轴承钢精丝脱碳层深度控制生产方法,其特征在于,步骤3)中,所述控轧控冷,采用800±20℃终轧温度,采用≥15℃/s的冷却方式,终冷温度≤680℃。

7.根据权利要求1所述的全流程gcr15轴承钢精丝脱碳层深度控制生产方法,其特征在于,步骤4)中,所述球化退火,采用全氢气保护气氛或全氮保护气氛。

8.根据权利要求1或7所述的全流程gcr15轴承钢精丝脱碳层深度控制生产方法,其特征在于,步骤4)所述球化退火工艺具体为:加热至795±10℃,保温6-8h,然后以≤20℃/h速率降温至720±10℃,保温3-5h,再以≤20℃/h速率降温至650℃,出炉空冷。

9.一种权利要求1-8任一项所述的全流程gcr15轴承钢精丝脱碳层深度控制生产方法生产的gcr15轴承钢精丝,其特征在于,所述gcr15轴承钢精丝的全脱碳层为0mm,总脱碳层深度≤0.05mm,碳化物网状级别≤1.0级。

技术总结

本发明提供的一种全流程GCr15轴承钢精丝脱碳层深度控制生产方法、GCr15轴承钢精丝,生产方法为:1)初轧坯表面处理后初轧坯脱碳层深度≤0mm;2)铸坯入加热炉加热:预热段加热温度控制在≤700℃,加热一段温度为750±20℃,加热二段温度为950±20℃,均热段温度为1030±20℃,总加热时间≤110min;3)控轧控冷:终轧温度800±20℃,终冷温度≤680℃;4)球化退火:采用全氢气保护气氛或全氮保护气氛。与现有技术相比,本发明通过以上控制生产的轴承钢精丝,全脱碳层为0mm,总脱碳层深度≤0.05mm,碳化物网状级别≤1.0级,使生产的轴承具有高的耐磨性和高的接触疲劳寿命。

技术研发人员:尹德福,汪开忠,丁雷,王自敏,谢钊远,张晓瑞,姜婷,郭湛,余良其,杨志强

受保护的技术使用者:马鞍山钢铁股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!