一种GH4169高温合金及其熔炼工艺的制作方法

本发明涉及钢铁冶炼领域,具体涉及一种gh4169高温合金及其熔炼工艺。

背景技术:

1、高温合金gh4169在650℃以下具有优异的屈服强度,且具有良好的抗氧化、抗疲劳、抗蠕变性能、加工性能和焊接性能,可在650℃工况条件下长时间使用,因此gh4169合金被广泛应用于航空航天、核电和石油化工行业,是高温合金产品中使用范围最广、使用量最大的钢种之一。

2、在高温合金gh4169的生产、加工和使用环节,每年都会不可避免地产生各式各样的gh4169返回料,如不加以利用,会造成gh4169合金中的ni、cr、mo、nb等贵重金属的流失和浪费。对此,目前国内厂家的常规做法是对返回料回收利用,主要用于gh4169合金的熔炼环节。为防止返回料中的杂质元素、氧化皮、夹渣等进入到钢液造成过度污染,当前国内厂家在熔炼含返回料的高温合金gh4169时,配入的返回料比例通常控制在60%以下,以获得合格的产品性能。

3、由于在工业生产环节,高温合金gh4169返回料的回收利用速度,未能跟上返回料的产生速度,使得gh4169合金的返回料难以做到高效、及时的回收和利用。中国专利文献cn114369736a《一种提高返回料使用比例的高温合金及冶炼工艺》,其最终返回料添加比例为40%~60%,该专利中的工艺包括以下6个控制步骤:返回料熔化期、返回料升温期、夹杂物变性去除期、新料添加期、易氧化元素加入期和浇注期。该专利介绍了工艺控制过程,但是没明确对应的钢种成分(不同的钢种会有不同的成分,不同的成分会有不同的特性,包括熔点),其抛开成分谈具体工艺参数并不妥当。

4、另外,该专利尚存在下述缺点:

5、1、该专利的目的之一,是实现在高温合金真空感应熔炼环节40%~60%返回料配入比例,同时不得影响铸锭或铸件的质量。但是高温合金返回料来源渠道多,涉及工况复杂,在回收熔炼之前,必须要对返回料进行检查和处理,但该专利并未提及此方面事宜,即该专利的工艺未能实现对返回料状态的有效控制,存在每炉因加入返回料而给钢液带入不同量的夹杂耐材、油污的风险,从而造成各对比例中的实验条件不一致。输入端不能实现有效控制,输出端所得数据的严谨性则存在问题,不具备说服力。

6、2、该专利在返回料完全变红后,高功率熔化,但是炉料变红的温度只有600℃左右,很难对炉衬起到充分和有效的预热,且该专利中炉衬上的裂纹未能得到很好的弥合,大大加大了在熔炼过程中炉衬钻钢的风险。同时该专利以将近1000kw的大功率对炉料进行加热熔化,功率越大,炉料熔化越快,意味着熔化期的有效脱气时间越短,许多气体因为不能及时溢出而残留在钢液中,给后期的深脱氧带来很大的困难。

7、3、该专利认为,将返回料钢液温度升至1650~1700℃,可破坏碳氮化合物的稳定性并转为原子态,而氮原子则在真空条件下以氮气的方式被排出,实现碳氮化物的去除。但是参考氮在铁中的固溶度和温度的关系图可知,钢液温度升高,气体在钢液中的溶解度会增大,且当钢液温度从1600℃上升至1750℃时,氮在钢液中的溶解度会出现一个陡然的提升,氮在钢液中的溶解度(以质量百分数衡量)会约从0.013wt%上升至0.044wt%。所以,此温度下精炼,达不到钢液脱氮的效果。此外因为大部分高温合金在熔点在1300~1450℃范围,而对比文件将返回料钢液升至1650~1700℃的高温,钢液过热度达到200~400℃,会造成很多负面影响:如熔炼能耗变高,炼钢成本增加;坩埚材质与钢液活泼性元素之间的反应会更剧烈,在坩埚被侵蚀而缩短使用寿命的同时,也会造成钢液增氧;钢液流动性会被大大增强,如果坩埚内存在前期未能弥合的裂纹,则极度容易造成坩埚钻钢或漏钢事故,甚至会引发人身安全事故。

8、4、该专利在返回料钢液中直接加入剩余的新料中的稳定元素和碳元素。因真空感应熔炼炉的熔炼室处于真空密闭状态,加料需通过真空状态下加入,大量的固态炉料(尤其是吨位大的炉型)直接被加入到钢液内,随着炉料进入到钢液的,还有大量固态炉料表面所吸附的水气,因此除了固态炉料落入钢液中造成的喷溅,还有瞬间进入钢液内部的水气引起钢液严重的喷溅,再加上碳元素此时被加入,与钢液内的气体的剧烈反应,这些问题同一时间发生,且在真空环境下,会容易造成钢液沸腾,即在抽空条件下,钢液面上存在的抽力,会使得大量钢液顺着翻腾的气泡往上升,最终溢出坩埚,损伤到设备,此现象犹如烧开的粥,溢出锅盖一般。因此,此操作环节下,不仅会造成固态炉料表面吸附的气体进入钢液内(因为固态炉料加入后,被钢液瞬间淹没,表面吸附的气体来不及被烘烤和被抽走),也会使得钢液出现严重喷溅,甚至会造成钢液出现大沸腾,引起安全事故。因为耐材炉衬是被铜质的通电水冷线圈从外围所包裹,因为此时钢液温度1650~1700℃,而铜质的线圈熔点只有1083℃,若坩埚溢出钢液,很可能会损毁线圈,从线圈损毁处喷射出来的冷却水遇到高温钢液会瞬间气化,体积瞬间放大1600倍,且由于处在密闭腔室,当腔室内压力超过其设备极限时,设备会被炸开,即发生爆炸。

技术实现思路

1、因此,本发明要解决的技术问题在于现有高温合金gh4169熔炼工艺中成本高,没法充分利用返回料的缺陷,从而提供一种gh4169高温合金及其熔炼工艺。

2、为此,本发明采用如下技术方案:

3、本发明提供一种gh4169高温合金,原料包括返回料、碳粒、工业纯铁、电解镍、金属铬、钼、铌、镍镁合金;

4、以质量百分比计,所述返回料占总原料的70~98%;

5、所述返回料包括gh4169高温合金返回料和/或其他成分接近的钢种返回料,所述其他成分接近的钢种包括gh3039合金和gh4080a合金;

6、所述gh4169合金中氧的质量百分数不高于10×10-6%。

7、进一步地,所述gh4169高温合金的化学成分以质量百分比计,包括:c≤0.08%,si≤0.35%,mn≤0.35%,ni 50.0~55.0%,cr 17.0~21.0%,fe15.0~21.0%,al 0.2~0.8%,ti 0.65~1.15%,mo 2.8~3.3%,nb 4.75~5.5%,mg 0.003~0.009%,cu≤0.3%,b≤0.006%,co≤0.3%,s≤0.002%,p≤0.005%,o≤0.001%,n≤0.004%,其余为不可避免的杂质。

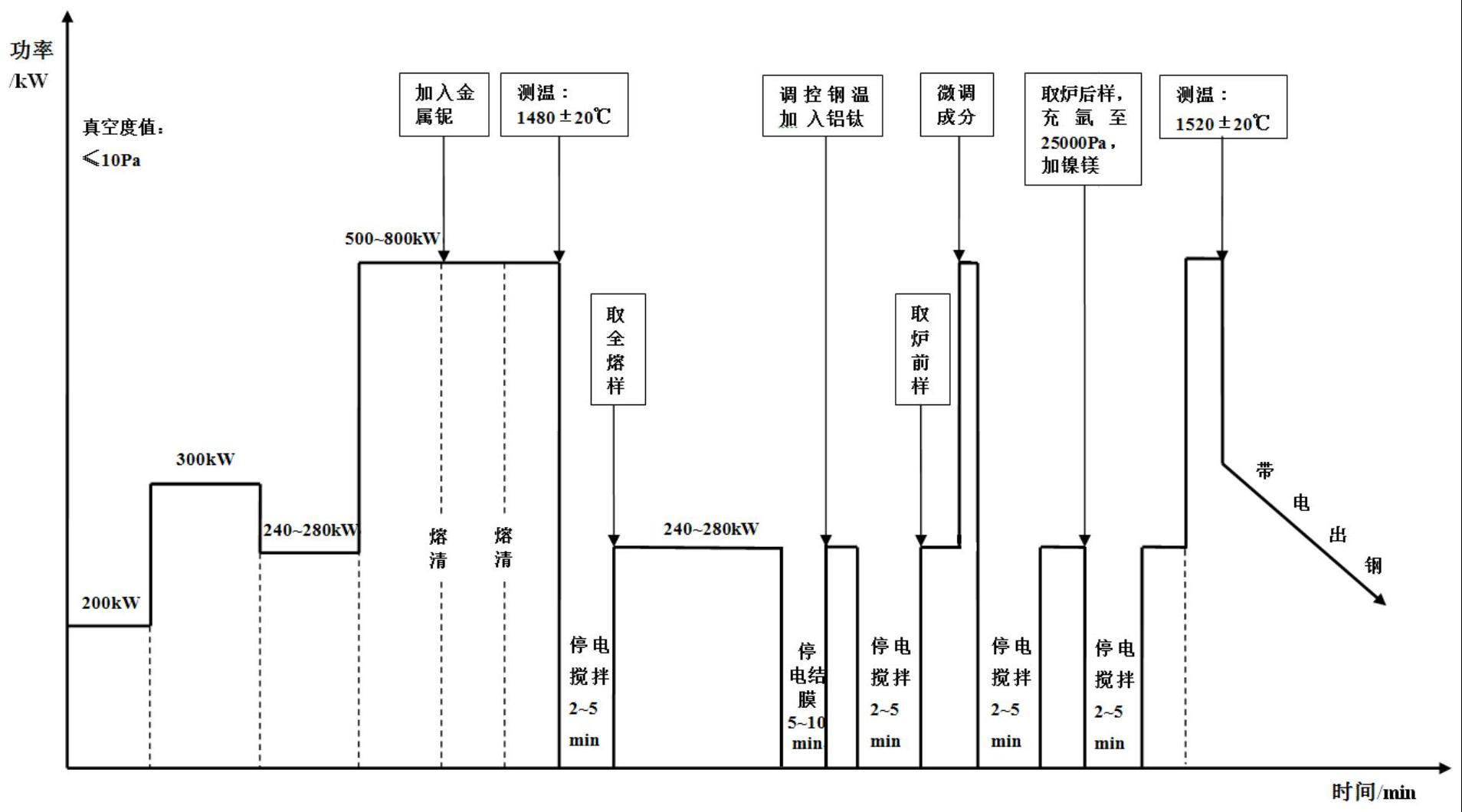

8、本发明还提供上述的gh4169高温合金的熔炼工艺,采用真空感应熔炼工艺,包括如下步骤:

9、s1:第一次加料并预热;

10、s2:加热至加料熔清,加入铌并加热至加料再次熔清(将金属铌在炉料熔清后加入的目的,是为了尽量去除钢液中的氮,防止金属铌过早加入,氮还未去除干净,铌和氮结合生成氮化铌,造成钢液中氮去除不干净);

11、s3:第一次精炼;

12、s4:第二次精炼;

13、s5:第三次精炼;

14、s6:充氩加入镍镁合金(使夹杂物充分上浮,达到减少钢液中夹杂物的目的。保护气氛下加入镍镁合金,有利于降低镁的烧损;而镁的加入,有利于钢液进一步脱氧,且钢内含微量镁元素,有助于提高后续热加工性能);

15、s7:加热浇铸,得到所述gh4169合金;

16、其中,步骤s2、s3、s4和s6后还包括电磁搅拌;

17、第一次精炼开始时包括第一次取样,第二次精炼开始时包括第二次取样,第三次精炼结束时包括第三次取样;其中第三次此次取样是临近浇铸前进行,取完此次炉样后的操作,便是调整钢温和浇铸,该炉样检测的成分将作为所浇铸钢锭的成分数据,判断钢锭成分是否符合工艺要求。

18、进一步地,第一次取样结果出来后,将各元素含量与该元素的控制范围和目标值做对比,当某一元素的量有所缺少时,计算出该元素所需补加的量,进行第二次加料,计算公式为:要补加的元素重量=[(理论投炉总重量*该元素的目标含量值)-(实时钢水重量*炉中分析该元素的成分数值)]/(元素收得率*金属纯度);第二次加料后停电结膜5~10min,加热将第二次加料熔清;

19、第二次取样结果出来后,将各元素含量与该元素的控制范围和目标值做对比,当某一元素的量有所缺少时,计算出该元素所需补加的量,进行第三次加料,计算公式为:要补加的元素重量=[(理论投炉总重量*该元素的目标含量值)-(实时钢水重量*炉中分析该元素的成分数值)]/(元素收得率*金属纯度),加热将第三次加料熔清。

20、步骤s1中,所述第一次加料为,坩埚底部平铺放置返回料的5~15wt%后,先后加入碳粒、电解镍、工业纯铁、铬和钼,最后加入返回料至坩埚渣线位置;

21、剩余返回料在步骤s2中的加料熔清时加入;

22、步骤s1中所述预热为,在熔炼室真空度值≤10pa时,将熔炼室功率调整为200kw,预热0.5~1h。

23、步骤s2中,在加热熔清前还包括,将送电功率提升至300kw,加热1~1.5h,将功率降至240~280kw,保温30~40min;

24、步骤s2中的加热熔清时的送电功率为500~800kw。

25、所述电磁搅拌为三相电磁搅拌,电压110~130v,电流5500~7500a,搅拌时长2~5min;

26、所述第一次精炼时间为30~50min,精炼温度为1480±20℃;

27、所述第二次精炼时间为20~30min,精炼温度为1480±20℃;

28、所述第三次精炼时间为10~20min,,精炼温度为1480±20℃。

29、步骤s6中,对熔炼室充氩至25000~30000pa,加入镍镁合金搅拌2~5min,然后在送电功率240~280kw下静置3~5min。

30、步骤s7中,出钢温度1520±20℃,送电功率300~400kw,浇铸速度为300~400kg/min。

31、优选地,步骤s1前还包括对返回料的预处理,所述预处理为首先对返回料的尺寸进行控制:返回料截面的边长或直径≤150mm,长度≤300mm,若有超出此范围的,应进行切锯,确保装炉或装桶不受影响;其次对返回料表面质量进行目视检查,若返回料表面油光明显,或以手指触摸的方式,在返回料表面划过30~50mm距离,若所触摸的手指表面被粘附上明显黑色油垢,则说明返回料表面油污过多,建议采用酸洗+碱洗+清水洗+烘烤+抛丸的方式去除表面油污和锈皮,如果只有少量或无油污则可采用烘烤+抛丸的方式去除,确保返回料表面参与的有害物资得到充分去除后,方可使用。

32、本发明技术方案,具有如下优点:

33、(1)本发明熔炼工艺在化料前期,采用的将功率提升至300kw,加热1~1.5h,将功率降至保温功率240~280kw,保温30~40min的控制工艺,可将炉衬中的裂纹实现有效弥合,减少熔炼时炉衬钻钢,提高炉衬使用寿命。

34、(2)通过本发明的熔炼过程中的工艺控制:

35、氮与铌结合后,会生成性能稳定的氮化铌,不利于钢液脱氮,本熔炼工艺中,先利用化料及抽真空的操作,将钢液中的氮尽可能去除,直至钢液熔清后,再加入金属铌,可大大降低钢液中的氮与铌结合的概率;

36、四次不同熔炼阶段的三相电磁搅拌,控制电磁搅拌电压110~130v,电流5500~7500a,搅拌时长2~5min,可有效实现钢液成分和温度的均匀化,再利用三次炉中取样分析和多次钢液温度监控操作,最终实现对钢液成分和温度的精确化控制。另外,此参数下的搅拌控制,对钢液中夹杂物和气体上浮起到关键性作用;

37、三次不同熔炼阶段的高真空精炼,温度在1480±20℃,时长分别为30~50min、20~30min和10~20min,使钢液中的夹杂物进一步上浮,同时精炼期对熔炼室持续抽高真空,使钢液中有害元素和气体被进一步的去除,达到深度去夹杂物和脱氧的目的,从而生产出优质的gh4169合金铸锭,氧含量和夹杂物都处于较低水平,其中氧的质量百分数可达到10×10-6%以下。

38、(3)本发明熔炼控制工艺可以使用真空感应熔炼炉熔炼返回料占比高达70-98%的高温合金gh4169,远高于目前只有60wt%以下返回料配入比的行业水平,对企业在熔炼环节的降本增效起到很大作用。

- 还没有人留言评论。精彩留言会获得点赞!