一种550MPa级特厚钢板及其制造方法与流程

本发明属于冶金,具体涉及一种用于水电发电机组及机械钢结构制造的特厚550mpa级钢板,同时还涉及该钢板的制造方法。

背景技术:

1、水电以其可再生、无污染等优点已成为当代重要的清洁能源之一,而随着我国工业技术的飞速发展,水电工程也逐步向大型化发展,制造大型水电发电机组座环、导叶、法兰等结构部件所用钢板厚度越来越大、强度越来越高,厚度增大强度提高的同时对内部质量如超声波探伤级别和钢板韧性等要求也越来越高。另外随着钢结构机械制造技术的发展,对大厚度、高强度、高韧性钢板的需求量也是逐年增加,特别是一些应用于高寒地区的钢结构机械,对钢板低温韧性、内部质量都有很高的要求。一般使用扁钢锭、电渣锭及水冷钢锭来制造这些大厚钢板,但其成材率偏低、成本高;连铸坯虽有成材率高、成本低的优势,但受压缩比限制,内部质量和钢板强韧性能均是保证难题,导致其可生产的钢板厚度、强韧性级别大受限制。

2、公布号cn111826585 a公开了一种大厚度高韧性s500ql1钢板及其生产方法,钢板厚度200mm~300mm,钢锭成材或电渣锭成材,高温淬火加亚温淬火加回火热处理,钢板的组织为贝氏体和未溶铁素体,屈服强度为490mpa~540mpa,抗拉强度为630mpa~680mpa,板厚1/4处-60℃冲击功平均值≥100j,板厚1/4处-80℃冲击功平均值≥70j。其钢板厚度大于本发明,但不足之处在于钢锭成材或电渣锭生产成材率低,电渣锭成材时还要扩氢退火并增加al含量,两次淬火加回火热处理生产周期长、工艺复杂,钢板强度级别也低于本发明。

3、公布号cn111020384 a公开了一种水轮发电机大型镜板用调质型高强度sm570钢板及其生产方法,钢板厚度160mm~200mm,冶炼严格控制纯净度,水冷钢锭生产,加热过程采用焖钢-升温-保温-翻钢-保温的方式,粗轧+精轧两阶段轧制,钢板离线外部机械化炉淬火+台车炉回火热处理,钢板微观金相组织为30%~40%铁素体+30%~40%贝氏体+珠光体,屈服强度≥450mpa,抗拉强度≥630mpa,-50℃低温纵向冲击功≥100j,布氏硬度≥190hb。不足之处在于水冷钢锭生产成材率偏低,工艺复杂,钢板强度级别远低于本发明。

4、公布号cn 103725959 a公开了一种130mm低合金低温韧性厚钢板的生产方法,采用400mm厚度连铸坯生产,钢板厚度130mm,采用正火+加速冷却热处理工艺热处理,钢板屈服强度达到360mpa~420mpa,抗拉强度达到520mpa~600mpa,-40℃冲击≥150j,-60℃冲击≥75j。钢板强度级别只有355mpa级,远低于本发明,钢板厚度也小于本发明。

技术实现思路

1、本发明所要解决的技术问题是针对上述现有技术提供一种内部质量和加工使用性能优良的550mpa级高强度、高韧性特厚钢板,用于制作大型水电发电机组及高寒地区机械钢结构。

2、本发明解决上述问题所采用的技术方案为:一种550mpa级高强度特厚钢板,其特征在于,所述钢板由以下质量百分比的组分熔炼而成:c:0.06%~0.16%,si:≤0.35%,mn:1.10%~1.70%,p≤0.012%,s≤0.002%,cr:0.40%~0.80%,cu:≤0.50%,ni:0.35%~1.00%,als:0.025%~0.050%,nb:0.015%~0.050%,v:0.020%~0.080%,ti:0.010%~0.025%,mo:0.25%~0.60%,b:0.0001%~0.0025%,余量为fe和不可避免的杂质。

3、钢板中各组分及含量在本发明中的作用是:

4、⑴、碳(c)

5、提高钢的淬透性,随钢中碳含量增加,ms-mf马氏体相变温度范围扩大相变温度区间下移,等温转变c曲线右移,促进马氏体相变和下贝氏体型贝氏体相变的进行,促进钢淬火回火后具备足够强度和优良的韧性;与强碳化物形成元素如nb、ti化合发挥控轧控冷细化晶粒的效果。但含量过高,以间隙原子形式存在的量过大,严重影响钢的韧性。因此本发明将碳含量控制在0.06%~0.16%。

6、⑵、硅(si)

7、是炼钢过程中常用的经济型脱氧剂,残留量过低则增加炼钢成本。当钢中含cu、ni等合金时,增加加热过程氧化铁皮的附着力,增加轧制过程除鳞负担,甚至可能影响钢板表面质量。本发明将钢中si的含量控制在≤0.35%。

8、⑶、锰(mn)

9、提高钢的淬透性,提高淬火后钢板中马氏体层深度,降低马氏体和贝氏体相变点,促进贝氏体相变在下贝氏体相变区域进行,保证钢强度的同时提高低温韧性。但有促进奥氏体晶粒长大的倾向。因此本发明采用锰的含量为1.10%~1.70%。

10、⑷、磷(p)

11、是钢中的有害元素,降低钢板低温韧性,提高钢的韧脆转变温度。增加钢的回火脆性。极易偏析。尽量降低其含量。

12、⑸、硫(s)

13、是钢中的有害元素,严重降低钢的韧性和塑性,引起钢性能的方向性。增加钢的回火脆性。极易偏析。尽量降低其含量。

14、⑹、铬(cr)

15、溶于奥氏体中,使奥氏体等温转变曲线右移,降低钢的相变点,降低奥氏体临界转变冷速,提高钢的淬透性,快冷后促进马氏体形成,利于贝氏体形貌控制,提高钢的强韧性。高温回火时,能形成颗粒细小的特殊碳化物,显著延迟α相的回复与再结晶,因而使钢具有较高的回火稳定性。中强碳化物形成元素,阻碍碳在马氏体中的扩散,从而减慢马氏体的分解速度,降低碳在奥氏体中的扩散系数,在加热过程中显著减慢奥氏体的形成速度,使奥氏体化所需保温时间延长。本发明将铬控制在0.40%~0.80%。

16、⑺、镍(ni)

17、ni降低a1相变温度,加热时加速奥氏体的形成,增大碳在奥氏体中的扩散系数;强烈降低马氏体相变ms、mf点,提高淬透性,显著延缓贝氏体形成,可以促进较低温度区相变韧性良好的下贝氏体类贝氏体形成,可以有效提高钢的冲击韧性,并降低其脆性转变温度;此外,镍可以有效阻止铜热脆引起的网裂。但价格较为昂贵,本发明镍控制在0.35%~1.00%。

18、⑻、钼(mo)

19、降低ms和mf点,提高钢的淬透性,增加马氏体层深度;使奥氏体相变的c曲线右移,珠光体转变和贝氏体转变曲线分离,控制冷却条件,利于形成强韧性均良好的微细下贝氏体型低碳贝氏体;淬火后回火时,使钢具有很强的回火稳定性,具有十分显著的减弱回火脆性的效果。中强碳化物形成元素增大碳在马氏体中的扩散激活能,阻碍碳在马氏体中的扩散,从而减慢马氏体的分解速度,价格昂贵。本发明控制钼含量0.25~0.60%。

20、⑼、铝(al)

21、铝是强脱氧元素,用于钢液终脱氧,和si配合用于钢液精炼。加热过程具有一定的阻碍奥氏体晶粒长大的作用,但当钢中残al含量达到一定限度时反而可能引起奥氏体晶粒的粗化。本发明控制酸溶铝(als)在0.025%~0.050%。

22、⑽、钒(v)

23、固溶于奥氏体中,可以提高钢的淬透性。高温回火时,使钢具有较高的回火稳定性,有抑制第二类回火脆性的作用。但在钢中析出时对韧性不利,本发明控制在0.020%~0.080%。

24、⑾、钛(ti)

25、是强碳、氮化物形成元素,形成熔点高、稳定性强、不易聚集长大的tic颗粒,弥散分布于奥氏体基体中,阻碍晶粒长大从而细化奥氏体晶粒。含量过高时对韧性不利,本发明控制在0.010%~0.025%。

26、⑿、铌(nb)

27、形成熔点高、稳定性强、不易聚集长大的nbc、nbn、nb(c、n)等颗粒,弥散分布于奥氏体基体中,阻碍晶粒长大从而细化奥氏体晶粒;提高奥氏体再结晶温度,促进γ/α相变的富化生核,细化相变后的组织。淬火后回火时可以抑制二次硬化现象从而提高钢板冲击韧性。本发明控制在0.015%~0.050%。

28、⒀、硼(b)

29、在晶界偏聚,强烈提高钢的淬透性;但同时容易引起回火脆性对钢的冲击韧性带来十分有害的影响,钢板越厚影响越明显;因此本发明限制硼含量在0.0001%~0.0025%。

30、⒁、铜(cu)

31、可提高钢的抗回火性。加热或热轧时易产生热脆,恶化钢板表面质量。本发明铜控制在≤0.50%。

32、本发明所述的具有上述化学成分组成的,用于制作大型水电发电机组及高寒地区机械钢结构的550mpa级高强度特厚钢板的制造方法,具体步骤如下:

33、第一步,初炼,优选废钢和铁水,减少带入钢中as、sb、sn、pb等引起回火脆性的有害元素,确保最终钢水中其单项含量均≤0.004%。kr预处理将铁水中[s]含量脱至≤0.005%,bof转炉初炼结束时控制钢水[p]≤0.008%,以确保最终钢水[p]≤0.012%。s、p除对钢板韧性带来不利影响外,也是引起回火脆性的因素,所以从初炼开始就降低其残余含量。

34、第二步,精炼

35、包括lf精炼和rh真空处理,精确调控化学成分和温度,精炼结束保证钢液[o]含量不大于11ppm,[h]含量不大于1.0ppm,[s]含量不大于0.002%。钢中残留氧[o]以夹杂物形式存在并在连铸坯中心处偏析,含量偏高可导致钢板中心处出现裂纹缺陷,造成超声波探伤不合格;钢中残留氢[h]过高,产生白点缺陷,钢材必须报废,即使较低、不足以产生白点缺陷的氢含量,也可能造成钢板超声波探伤不合格或造成钢板冲击韧性不合格。

36、第三步,连续铸钢

37、在直弧形连铸机上将钢液浇铸成连铸板坯,板坯厚度370mm~450mm,浇铸过程控制钢液过热度,连铸坯宽度、厚度和拉速匹配控制,在连铸坯凝固固相率分数0.59~0.73时对连铸坯施加轻压下,最终达到连铸坯低倍组织中心偏析≤c1.0级、中心疏松≤0.5级,没有中间裂纹、三角区裂纹等内部缺陷,这种中心偏析、中心疏松程度可以通过后续轧制效果的发挥保证不影响最终钢板内部质量(即超声波探伤质量)。连铸坯出铸机并经切割分段后快速吊入缓冷坑缓冷,缓冷至连铸坯温度≤300℃后出坑去往轧制。缓冷主要发挥扩氢退火的作用,进一步降低连铸坯中氢的含量。

38、第四步,加热

39、连铸板坯在连续式加热炉中加热,根据微合金元素固溶相关计算结合实践摸索,确定加热段温度1000℃~1290℃,均热段温度控制在1230℃~1270℃,此时,以尽量高的加热温度降低钢的变形抗力,为轧钢时连铸坯变形创造优良条件,同时ti的碳化物及部分nb的碳氮化物仍处于未溶状态,弥散、均匀分布于连铸坯基体中,起到阻止奥氏体晶粒长大的作用,而其它合金元素已达到了完全固溶,但加热温度在本钢种奥氏体粗化温度以下,避免奥氏体晶粒粗化。加热段加均热段总加热时间8min/cm坯厚~15min/cm坯厚,使连铸坯芯部达到1210℃~1250℃,以满足轧钢过程压下制度的要求,使轧钢变形渗透到连铸坯的芯部,提高连铸坯内部直至芯部达到大的变形量,破碎粗大铸态晶粒、焊合连铸坯中心疏松,并进一步改善连铸坯中心碳等的偏析程度。若继续延长加热时间将导致ti、nb的碳氮化物大量分解固溶而引起奥氏体晶粒的急剧长大,不利于细化组织和保证钢板性能。连铸坯芯部温度根据钢种传热特性和试验结果设计软件由加热系统自动计算给出。

40、第五步,轧制

41、连铸坯出加热炉后,经高压水除鳞箱除去表面氧化铁皮,立即在4300mm四辊可逆式厚板轧机上进行初轧,初轧至成品钢板厚度的1.2倍~1.6倍,这个厚度要满足本阶段破碎连铸坯内部直至芯部铸态晶粒、焊合中心疏松的压下率要求;初轧阶段展宽道次不记,单道次压下率9%~27%的轧钢道次数控制在5~8道,继续增大单道次压下率,可以增加单道次破碎铸态粗大组织和再结晶的效果,但受连铸坯总厚度限制,过分增加单道次压下率必定降低总道次数,反而降低了总的焊合疏松、破碎铸态粗大组织和再结晶的效果,不能满足钢板内部质量要求,单道次压下率低于9%不能满足破碎铸态粗大组织和再结晶的要求;轧钢过程勤开四辊冷却水,降低钢板表面温度,使变形时钢板由表面向芯部形成一定的温度梯度,形成一定的变形抗力梯度,达到中心强压下,最大限度增加钢板内部变形,焊合连铸坯中心疏松,另一方面除去钢板表面二次氧化铁皮。展宽道次放在开轧后的前边道次,以便发挥连铸坯厚度相对减薄变形更易作用到芯部的效果,以提高钢板致密度,保证钢板超声波探伤满足要求;本阶段终轧温度要在tr(即奥氏体完全再结晶温度)以上,同时为发挥高温轧制易于变形易于渗透的作用,终轧温度控制在tr+50℃及以上,根据试验具体测试,终轧温度控制在≥990℃,高温段通过轧制机械力和反复再结晶破碎粗大的铸态组织、细化晶粒,初轧结束后芯部奥氏体晶粒要在5.0级或以上。初轧后经辅助喷水降温,以避免钢板在部分再结晶区长时间等待(厚钢板温降较慢)造成过多混晶,然在4300mm四辊可逆式精轧机上进行精轧,精轧在奥氏体未再结晶区进行,使未再结晶奥氏体达到18%~35%的累积变形率,另外精轧调整板型、精控尺寸,按照测算,精轧开轧温度910℃~840℃,终轧温度900℃~840℃。

42、第六步,加速冷却

43、精轧后钢板通过dq+acc系统水冷,冷却开始温度ar3+110~170℃,ar3即奥氏体中开始析出铁素体的温度,dq冷却水总流量5500nm3/h~8000nm3/h,acc冷却水总流量9500nm3/h~12000nm3/h,acc冷却水16组全开,辊道运行速度0.3m/s~0.9m/s,钢板越厚辊道速度越慢,控制钢板出水冷系统时表面温度≤350℃,钢板平均冷却速度8℃/s~21℃/s,由于钢板过厚,芯部冷却速度4℃/s~12℃/s,冷却后钢板金相组织为马氏体+贝氏体。钢板精轧结束后即开始冷却,在奥氏体区开冷,高过冷度、较高冷速快冷提高相变形核率,抑制晶粒长大,结合精轧带来的变形带促进奥氏体晶内形核,最大限度细化组织,通过dq快速冷却至奥氏体向贝氏体转变相区的下部区域,相变产生细小的贝氏体组织,这种贝氏体晶粒细小,热处理加热时易于分解,配合适宜的辊速,使冷却渗透到钢板芯部并使芯部也达到必要的冷速,终冷温度控制在mf-40℃~100℃,此时全断面已完成相变,连续冷却过程钢板中部分区域已达到马氏体相变开始点(ms)及其临界冷速,发生马氏体相变,所以冷却后钢板组织为贝氏体加马氏体,晶粒细小,完成相变以后终冷主要是防止后续继续相变造成相变组织粗大、钢板内应力大和造成板型变差。钢板出acc水冷系统后快速下线,进缓冷罩缓冷72h~96h,降低钢板内应力,避免冷却过程钢板内部产生缺陷造成钢板超声波探伤不合。经过这样控制轧制和加速冷却后钢板晶粒不至于因粗晶反射而影响超声波探伤质量,同时为钢板热处理进行微观组织准备。

44、第七步,淬火

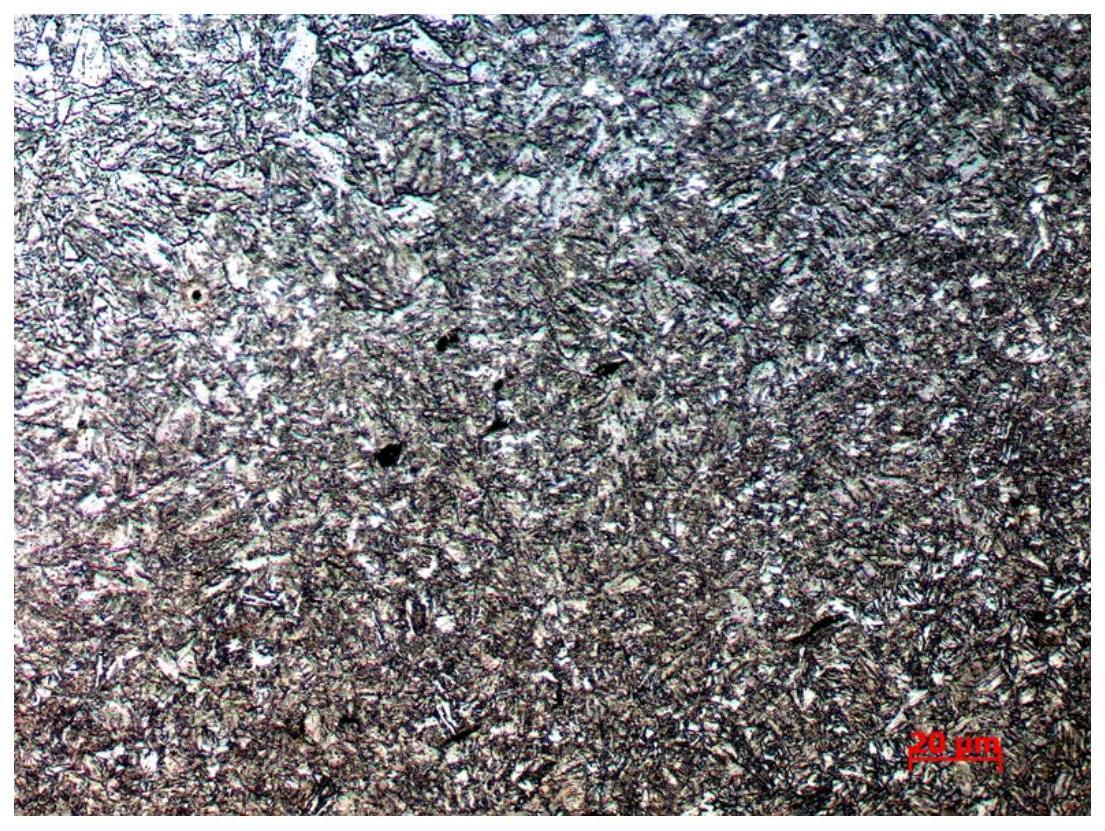

45、在加热炉中再次将钢板加热至760℃~830℃,在钢板芯部达到目标温度并按板厚保温0.4min/mm~0.75min/mm后出炉。从出炉到开始淬火钢板表面温降控制在40℃以内,否则可能因开淬温度降低而降低淬火的过冷度和冷速,淬火过程保证冷却水温度≤26℃,冷却水量达到9000nm3/h~12000nm3/h,若使用淬火槽则要使槽内冷却水循环搅动,以保证钢板芯部的淬火冷却速度≥6℃/s,钢板芯部温度≤210℃后才可出水停止淬火,这是钢板全断面完成相变的要求,为确保钢板芯部温度≤210℃,钢板停止淬火出水时表面温度要≤100℃。加热过程保证微观组织完成马氏体逆转变为奥氏体,贝氏体分解为铁素体和碳化物,部分铁素体转变为奥氏体,并完成碳和合金元素的扩散均匀化,其中保留的铁素体体积百分比11%~24%,平均直径15~25μm,铁素体基本均匀地分布在奥氏体之间,分割奥氏体并阻止奥氏体晶粒长大,同时在淬火冷却过程细化马氏体、贝氏体晶粒。淬火过程将钢板温度迅速冷却至贝氏体转变相区的中下部温度、对于本发明钢板是500℃以下,由于钢板较厚,钢板表面到芯部冷速、温度有差别,但控制冷却条件,保证钢板芯部冷却速度≥6℃/s,可以达到钢板全断面奥氏体相变为马氏体和贝氏体,贝氏体是下贝氏体型铁素体基体内及板条间弥散均匀分布细小的碳化物和m/a岛,这种贝氏体韧性良好。冷速或温度控制不良,可能转变为上贝氏体型贝素体,且碳化物和m/a岛粗大,大大降低钢板低温韧性,提高钢板的韧脆转折温度。淬火后钢板金相组织为55%~31%马氏体+34%~45%下贝氏体型贝氏体+11%~24%铁素体。

46、第八步,回火

47、回火温度ac1-50~120℃,ac1是加热时贝氏体或马氏体开始转变为奥氏体的温度,具体本钢种为610℃~680℃。到温后的保温时间1.3min/mm板厚~2.5min/mm板厚,马氏体分解,贝氏体发生晶型转变,m/a岛分解,碳化物球化并保持弥散均匀分布,最终钢板组织为回火索氏体+回火贝氏体+少量多边形铁素体,其中体积百分比为55%~31%回火索氏体+34%~45%贝氏体+11%~24%铁素体,铁素体平均晶粒粒径6μm~15μm,马氏体、贝氏体平均晶粒长度10μm~35μm,宽度10μm~25μm。达到钢板目标性能要求。另外通过回火降低钢板内应力保证钢板具有优良的加工使用性能。

48、与现有技术相比,本发明的优点在于:

49、本发明通过独特的冶炼、连铸工艺,提高连铸坯致密度,降低连铸坯中心偏析、中心疏松程度,避免中间裂纹等内部缺陷的产生,通过连铸坯再加热及控轧工艺,进一步改善连铸坯中心偏析,焊合中心疏松缺陷,避免钢板组织粗大,解决连铸坯轧制厚钢板压缩比偏低导致超声波探伤质量难以保证的问题;化学成分降低回火脆性,采用适量c和cr、ni、mo、v、nb等合金成分设计,控制钢板淬透性和相变特性,通过控轧、控冷工艺及淬火、回火工艺,细化晶粒,获得尺寸、形貌理想的马氏体、贝氏体和多边形铁素体的混合组织,保证特厚钢板获得高强度、高韧性,性能均匀,解决钢板厚度过大导致强韧性难以保证的问题,并提高钢板的加工使用性能。保证钢板内部质量、力学性能及加工使用性能满足大型水电发电机组及大型高寒地区机械钢结构制造的要求。

50、本发明制造的特厚钢板具体包括以下优点:

51、⑴、连铸坯成材,钢板厚度达到100~180mm。

52、⑵、钢板优良内部质量,超声波探伤满足gb/t 2970ⅰ级;

53、⑶、钢板高强度,屈服强度(rp0.2)≥550mpa、抗拉强度(rm)≥660mpa~770mpa、断后伸长率(a)≥18%;

54、⑷、钢板优良低温韧性、-20℃纵横向kv2≥120j,-60℃纵横向kv2≥100j;

55、⑸、钢板淬火+回火热处理工艺生产,保证优良的加工使用性能。

- 还没有人留言评论。精彩留言会获得点赞!