一种0.008-0.016mmH18规格锂电池集流体铝箔及其生产工艺的制作方法

本发明涉及锂电池集流体铝箔,具体为一种0.008-0.016mmh18规格锂电池集流体铝箔及其生产工艺。

背景技术:

1、铝箔作为集流体主要是为电化学反应提供电子通道,加快电荷转移,减少电化学极化,提高充放电库伦效率,极少参加li的嵌脱反应,铝箔是锂电池正极中的关键材料,集流体正极铝箔的主流厚度为10-15μm,并逐渐向9-10μm过渡;目前,电池箔的最薄厚度已达8μm,电池箔由于需要高强度、高延伸、高达因及板型要求高等特点,smm发布的数据显示,2021年全年我国电池箔产量约12.8万吨,同比增长83%,占了中国铝箔产量比重约2.8%,增速远超其他铝箔产品。调研数据显示,2022年电池箔的产能增速将达到最高峰值,2025年中国电池铝箔产能有望触及百万吨高位;业内对于电池铝箔未来的市场需求普遍看好,假设锂电池单位gw对电池铝箔的需求量为400吨,钠离子电池用铝箔单耗为700吨,随着钠离子电池的推广应用,预计电池铝箔需求2022—2023年锂电铝箔需求量分别为32.7万吨/44.4万吨,同比分别增长55%/36%;到2025年,电池铝箔的市场空间有望实现翻番增长,达80万吨,3年复合增长率达35%;

2、随着资源和环境问题的日益严峻,全球掀起新能源革命,新能源产业也被我国列为五大新兴战略之首,清洁、高效的化学电源必将更快、更大规模的增长;电动汽车和助力车等交通工具正在成为锂离子电池爆发性增长的主要推动力;

3、目前锂电池集流体铝箔产品一般要求拉伸强度≧180mpa,为满足高导电性要求,al≧98%,这已经相当于8xxx系合金的性能,而且随着电池技术的进步,200mpa以上抗拉强度已是很普遍,有些用户还要求抗拉强度达到270mpa甚至300mpa以上,这已经达到了铝箔产品加工硬化的极限,因此,行业内部分厂家采取牺牲金属纯度及导电性,提高合金化水平来迎合下游要求;这对电池安全及寿命是有负面作用的,为了进一步提高电池安全和使用收寿命,在保证高强度和高延伸率的基础上,还需要保证良好的导电性以及零针孔。

技术实现思路

1、本发明的目的在于提供一种0.008-0.016mmh18规格锂电池集流体铝箔及其生产工艺,以解决上述背景技术提出现有的锂电池集流体铝箔,在保证高强度和高延伸率的基础上,还需要保证良好的导电性以及零针孔的问题,本发明技术方案针对现有技术解决方案过于单一的技术问题,提供了显著不同于现有技术的解决方案。

2、为实现上述目的,本发明提供如下技术方案:一种0.008-0.016mmh18规格锂电池集流体铝箔及其生产工艺,锂电池集流体铝由以下重量百分比的原料制备而成:si:0.05~0.08%、fe:0.20~0.48%、cu:0.01~0.10%、mn:0.01%、mg:0.0035~0.01%、cr:0.01%、zn:0.05~0.10%、ti:0.013~0.023%、re、0.10~0.15%、al、99.00~99.35%和其他不可避免杂质元素0.15%。

3、优选的,所述铝稀土中间合金采用中重稀土合金的铝铒(al-er)、铝铈(al-ce)或铝镱(al-yb)合金。

4、优选的,所述稀土在投料投料时以铝稀土中间合金的形式加入,且铝稀土中间合金的稀土含量为10%,所述铝稀土中间合金加入量按照公式x=a·q/(d-a)计算,其中x为铝稀土中间合金加入量、a为稀土元素的要求含量目标值、q为熔炼炉熔体重量、d为铝稀土中间合金成分的标称含量与吸收率的乘积。

5、优选的,所述包括以下步骤:

6、s1:熔炼,将al、si、fe、cu、mn、mg、cr、zn和ti按照比例进行混合的物料加入到熔化炉内进行熔炼,熔炼温度保持720-800℃;

7、s2:精炼,将熔炼所得熔体送入静置炉中进行倒炉,倒炉完成后进行多次精炼,并加入惰性气体,精炼完成后进行扒渣操作;

8、s3:加料:精炼和扒渣完成后加入铝稀土中间合金,加入前测量铝液温度,温度保持在720-760℃,然后将铝稀土中间合金均匀的抛入炉膛内,在投入铝稀土中间并静置15分钟后,进行搅拌作业,时间为8分钟,保证炉内成分和温度均匀,搅拌作业结束后,静置30分钟,进行后续作业操作;

9、s4:连续铸轧,利用连续铸轧设备将液体金属轧制成半成品,铸轧区的长度为58~62mm;铸轧速度为1000~1200mm;铸轧机合金浇注温度为690~695℃;前箱液面高度为16±1mm;轧制力为330~430t;铸轧冷却采用水冷方式,铸轧出的半成品后续经过冷轧、箔扎和分切等加工操作。

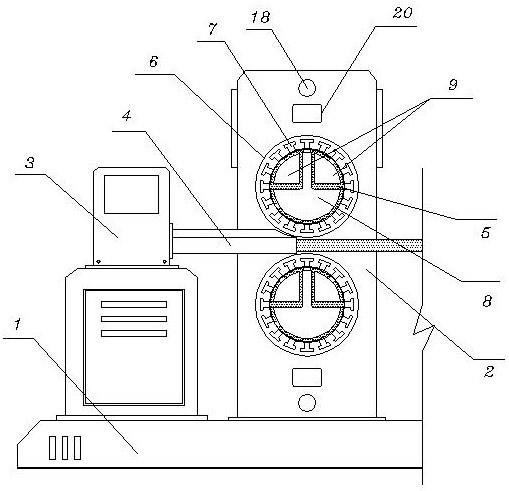

10、优选的,所述步骤s4中的连续铸轧设备包括基座,所述基座上固定有安装架和前箱,且前箱位于安装架的左端,并且前箱上连接有输送通道;

11、还包括:

12、内辊,所述内辊贯穿安装于安装架内侧,且内辊上活动套设有外辊,并且外辊的内壁上开设有冷却腔,所述内辊内开设有进液腔和出液腔,且进液腔和出液腔的一端分别连接有进液管路和出液管路,所述出液腔的另一端贴合活动安装有活塞杆,且活塞杆的一端位于安装架的外部,并且活塞杆的一端固定有导板,而且导板与安装架的外部之间连接有第一弹簧,所述安装架的外部通过轴杆转动安装有导盘,且导盘的内壁和导板的外侧均固定有凸块,所述安装架的顶部固定有挡板,且挡板套设在外辊的外侧,所述安装架的顶部边缘处安装有电机,且电机的输出端连接有齿轮,并且齿轮与外辊上的锯齿结构相啮合,而且上下两个外辊相啮合,所述齿轮的一端连接有导杆,且导杆上固定有凸条,并且导杆的一端通过皮带与导盘上的轴杆相连接,而且下方导杆直接安装于挡板上,所述导杆的下方设置有冷却座,且冷却座固定于两个挡板之间,并且冷却座位于外辊的外部,所述冷却座内端空腔内通过第二弹簧连接有推头,且冷却座内端空腔的内壁上固定有单向片,并且冷却座内端空腔的侧壁上开设有进气孔。

13、优选的,所述冷却腔的截面呈“t”字形结构等角度分布在外辊内。

14、优选的,所述出液腔关于进液腔的中心轴线对称设置有两个,且出液腔的截面呈扇形结构设计,并且进液腔的截面呈倒置的“t”字形结构设计,所述出液腔的对角处与冷却腔之间设置有流通孔,所述进液腔的顶部和底部侧边位置处与冷却腔之间设置有流通孔。

15、优选的,所述凸块呈半球形结构等角度分布在导盘上,且导盘上凸块和导板上凸块的端点位置重合分布。

16、优选的,所述推头呈倒置的“t”字形结构设计,且推头的顶部和凸条的端部均呈弧形结构设计,并且凸条在导杆上等角度分布有两组,所述推头底部的单向片弧形倾斜设计,且单向片采用橡胶材料用于冷却座内端单向出气。

17、优选的,所述熔炼后保持时间为<3h。

18、与现有技术相比,本发明的有益效果是:

19、1.铝合金在熔炼时,能吸收大量的氢气,冷却时则因溶解度的下降而不断析出;铝合金中溶解的较多的氢,其溶解度随合金液温度的升高而增大,随温度的下降而减少;由液态转变成固态时,氢在铝合金中的溶解度下降19倍;因此铝合金液在冷却的凝固过程中,氢的某一时刻,氢的含量超过了其溶解度即以气泡的形式析出;因过饱和的氢析出而形成的氢气泡,来不及上浮排出的,就在凝固过程中形成细小、分散的气孔,即平常我们所说的针孔,由于铝合金熔液的温度越高,其可以吸收的氢也就会越多,另外氢是在表面进行的,它不仅与铝液表面的分压有关,还与合金熔炼温度、熔炼时间等有较大的关系;合金熔化温度越高,熔化时间和熔化后铝液保持时间越长,氢在铝液中扩散就越充分,铝液吸氢量就越大,出现针孔的几率就越大;有人曾做过实验,铝液存放时间越长,铝合金内含气量近似成比例增加,因此我们在大量生产条件下,为了减少铝合金熔炼时吸收氢气,本发明将熔化后保持时间设计为<3h,铝合金熔化温度也不能过高,控制在760℃以下,从合金熔炼温度和熔炼时间的角度来减少针孔的产生;

20、2.在铝合金熔铸时,会带入大量气体和氧化夹杂(主要是氢、氧和氮),使铸件产生针孔、裂纹和夹杂等缺陷,降低铝合金的强度;而本发明在制备锂电池集流体铝箔时以铝稀土中间合金的形式加入稀土,一方面稀土与氮生成难熔化合物,在熔炼过程中大部分以渣的形式排除,从而达到净化铝液的目的,另一方面,稀土与低熔点有害杂质形成res、reas、repb等二元化合物,而这些化合物具有熔点高、密度小、化学性质稳定的特点,可以上浮成渣、捞除,从而进一步净化铝液,而遗留的微细质点成为铝的异质晶核还能进一步细化晶粒,并且稀土与氢有较大的亲和力,能大量吸附和溶解氢,并形成稳定的化合物,不会聚集成气泡,使铝的含氢量和孔隙率明显降低,铝液的双重净化以及强力大量的吸附和溶解氢可以极大的降低针孔和孔隙度,本技术所制备的0.008-0.016mmh18规格锂电池集流体铝箔的针孔数为0,能够极大提高锂电池集流体铝箔的抗拉强度;

21、另外,本技术采用的稀土为铝稀土中间合金,所述铝稀土中间合金采用中重稀土合金的铝铒(al-er)、铝铈(al-ce)或铝镱(al-yb)合金;相比较于普通稀土,中重稀土合金的铝铒(al-er)、铝铈(al-ce)或铝镱(al-yb)合金具有更好的塑性,能够极大方便下游生产锂电池正极的压实环节;另一方面铝铒(al-er)、铝铈(al-ce)或铝镱(al-yb)合金相比较于传统稀土合金具有更好的弥散性以及更好的脱氢效果,进一步细化晶粒并分布均匀,脱除更多的氢,进一步降低针孔率。因此能极大降低针孔率的前提下依然能够获得更好的铝箔的抗拉强度;

22、3.硅不仅严重危害铝的电性能,同时有导致热裂和加工裂纹倾向,铁可以与硅生成化合物形成α(al12fe3si2)相和β(al9fe3si2)相,本发明中对铝合金箔中的硅杂质和铁含量进行控制,缩小了结晶温度范围,合金裂纹倾向性急剧下降,还可以防止铝合金铸轧过程中出现粗大晶粒组织;

23、4.稀土变质作用:一方面稀土原子半径大于铝原子半径,性质比较活泼,可在长大的第二相界面上选择性的吸附,阻碍第二相生长,导致第二相变异,并且熔于铝液中极易填补合金相的表面缺陷,使得新旧两相界面上的表面张力降低,提高了晶核的生长速度;同时还能在晶粒与熔融液之间形成表面活性膜,阻止生成的晶粒长大,细化晶粒和枝粒,消除原晶内部分布的粗大块状相并形成球状相,使晶界处条状及碎块状化合物明显减少,进而防止硅杂质和铁含量在铝合金铸轧过程中出现粗大晶粒组织;与此同时,也能减少形成针孔的一大因素粗片状t2相的存在;另一方面,稀土变质作用存在一定潜伏期,本技术将熔化后保持时间设计为<3h,铝合金熔化温度介于720~760℃之间,使得稀土发挥最大变质作用,在加入稀土元素后α(al)相晶粒开始变小,起到了一定的细化晶粒作用,原本粗大树枝状的α(al)相变成了较小的玫瑰状或者杆状,铝与稀土形成的化合物在金属结晶时晶核数大量增加也使得合金组织得到细化;

24、另外,稀土元素对合金组织的改善以及弥散的稀土化合物有强烈的沉淀强化效应,从而减少铝合金熔体吸氢量及阻碍第二相生长这两大针孔形成因素的不利影响,进而降低针孔率和孔隙率,细化晶粒,进一步提高铝合金的强度;

25、5.传统锂电池集流体铝箔的化学成分是依靠加入cu、mn、mg等元素来提升其力学性能指标,但是由于电势电位差的关系,会影响锂电池正负极之间的电子迁移速度,从而影响锂电池的充放电效率及能量密度。本发明通过在铝合金中加入中重稀土合金的铝铒(al-er)、铝铈(al-ce)或铝镱(al-yb)合金,一方面可减少硅的固溶度,改变杂质的分布状态,使合金铸态组织得到细化,减小了对传导电子的散射,进而使得铝合金的导电性能提升3%~7%,并使合金导电率提高2%~3%;进而在满足强度和延伸率的前提下,还可以提高有效提高导电率;另一方面由于稀土元素的加入,使溶质元素在固溶体中的过饱和度大大提高,使其的抗拉强度和屈服强度较常规产品提高 10%~20%,同时硬度、伸长率、断裂韧性和耐磨性等综合力学性能也得到了进一步的提升;

26、6.本发明,在加工过程中,铝稀土中间合金在精炼和扒渣之后添加,并限制添加温度为720-760℃,一方面可以避免部分铝稀土中间合金随铝渣被扒出炉外带走,提高实收率,另一方面温度的控制可以提高氢的吸收率,通过稀土元素促使铝基体中有害杂质元素向晶界析出,可有效降低铝基体中有害杂质在铝基体中的固溶度,较好地解决了传统配方存在的高强、高延伸及导电性能相互之间的矛盾问题;进一步的,通过连续铸轧的方式提高了金属组织的致密性,消除了缩孔、疏松,减少了偏析等缺陷;

27、7.本发明在进行铸轧时,利用内辊内进液腔和出液腔独特结构的设计,配合冷却腔的使用,使得冷却水在纵向分布面上同步进入冷却腔,实现均匀冷却铸轧成型,同时铸轧后的冷却水和对应位置的外辊,通过出液和进液的配合进行内部冷却,再由外部冷却座对外辊进行进一步的冷却,一方面提高外辊的冷却效果,另一方面提高铸轧过程中的冷却效果,而传统技术中,大都通过水的纵向流通实现冷却,由于外辊具有一定的长度且在不断转动,与铝液接触点位温度上升,而下一点位即刻与新的铝液接触,内部冷却水的流通,在长度方向上具有一定的滞后性,被加热的水会对下一点位造成影响,会导致下一点位温度不足,难以在铸轧中起到较好的冷却效果,或许可以通过增加水的流速或者降低水的温度来弥补这个缺陷,但是势必会提高输水动力和水的冷凝动力,在连续加工过程中造成电能的大量损耗,增肌生产成本;

28、综上所述,本发明,通过0.1-0.15%(wt)铝铒(al-er)、铝铈(al-ce)或铝镱(al-yb)合金的加入,实现了锂电池集流体铝箔抗拉强度≧230mpa,延伸率≧2.5%,降低针孔,同时提高导电率,解决了传统技术中在满足强度和延伸率的前提下,难以保证良好导电率的问题。

- 还没有人留言评论。精彩留言会获得点赞!