一种提高Fe-Mn-Al-Mo-C系奥氏体低密度钢强度的方法

本发明涉及一种提高fe-mn-al-mo-c系奥氏体低密度钢强度的方法,属于金属材料。

背景技术:

1、在汽车用钢中,应用先进的高强度和低密度钢是降低燃料消耗和减少温室气体排放的关键措施。众所周知,在钢中添加al可以显着降低其密度(每添加1wt%al,密度降低约1.3%),因此与传统钢相比,fe-mn-al-c系奥氏体钢由于其优异的力学性能和较低的密度而受到广泛关注。这类钢的抗拉强度一般可达到800-1400mpa的水平,密度<7g/cm3,密度较传统钢材降幅超过10%,表现出良好的应用前景。然而,近几十年来,工程应用的持续发展,对钢的力学性能,特别是抗拉强度和塑性提出了更高的要求。

2、现有技术中,fe-mn-al-c系低密度高强度钢的热处理工艺一般为固溶+时效处理,其目的主要在于首先通过固溶处理形成过饱和固溶体,再通过后续时效处理使纳米级κ-碳化物充分析出以提供显著的析出强化。对于仅依靠κ-碳化物强化的低密度钢,其抗拉强度的进一步提高有限。通过向fe-mn-al-c系低密度高强度钢中添加mo经固溶和时效处理后得到的fe-mn-al-mo-c系奥氏体低密度钢,可实现强度的提高,然而当mo含量低于3wt%时,mo均以固溶原子形式存在,强度较低。当mo含量高于4wt%后,微米级mo6c和mo23c6在晶界析出,强度提高有限,且塑性较低,不利于实际应用。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种提高fe-mn-al-mo-c系奥氏体低密度钢强度的方法,通过对所述fe-mn-al-mo-c系钢在热轧固溶和冷轧变形后,进行两步分级时效处理,在奥氏体晶粒中形成细小弥散分布的位错绕过型mo2c,与κ-碳化物协同析出强化,显著提高钢的强度并保持较好的塑性。

2、本发明的目的通过以下技术方案实现:

3、一种提高fe-mn-al-mo-c系奥氏体低密度钢强度的方法,方法步骤包括:

4、(1)热轧:将经冶炼和均匀化处理后得到的fe-mn-al-mo-c系钢锭进行固溶处理,温度为1000-1150℃,保温时间1-3h,随后取出进行热轧,轧制压下量为50%-80%,终轧温度>900℃,冷却至室温,得到轧板;

5、(2)冷轧:将所述轧板在室温下进行轧制变形处理,轧制压下量为50%-80%,得到薄板;

6、(3)热处理:将薄板进行二步分级时效处理,一级时效处理:在温度为750-950℃下,保温1-6h,冷却至室温;再进行二级时效处理:在温度为400-600℃下,保温1-6h,冷却至室温,得到一种弥散mo2c与κ-碳化物复合强化的fe-mn-al-mo-c系奥氏体低密度钢。

7、优选的,步骤(1)中,以所述fe-mn-al-mo-c系低密度钢的总质量为100%计,所述钢的化学成分质量百分比为:c 1.0-1.8wt%,al 6-10wt%,mn 18-30wt%,mo 1-5wt%,nb≤0.1wt%,其余为fe及其他不可避免的杂质元素。

8、优选的,步骤(1)中,以所述fe-mn-al-mo-c系低密度钢的总质量为100%计,所述钢的化学成分质量百分比为:c 1.2-1.6wt%,al 7-10wt%,mn 24-30wt%,mo 1-5wt%,nb≤0.1wt%,其余为fe及其他不可避免的杂质元素。

9、优选的,步骤(1)中,mo的质量百分比为3-4wt%。

10、优选的,步骤(1)中,冶炼时:按所述低密度钢的化学成分质量百分比称量选取原料,将原料装入炉中,抽真空至真空度<50pa时,加热使原料完全熔化且熔池表面无气泡溢出后,在真空度<1pa,温度为1600-1700℃时保温0.5-2h进行精炼,充分脱氧后在氩气保护下进行合金化,然后浇注并在真空下冷却得到钢锭;然后再将钢锭放入炉内,通氩气保护,压强为100-150pa,加热至完全熔化后保温2-5h,冷却得到钢锭。

11、优选的,步骤(1)中,均匀化处理时:在温度不高于600℃时将冶炼得到的钢锭装入炉内,在温度为1150-1250℃时,保温2-6h,随炉冷却至室温得到均匀化处理后的钢锭。

12、优选的,步骤(1)中,固溶处理温度为1000-1100℃。

13、优选的,步骤(1)中,轧制压下量为60%-80%,终轧温度≥950℃。

14、优选的,步骤(3)中,一级时效温度为800-900℃,保温时间1-2h。

15、优选的,步骤(3)中,二级时效温度为450-550℃,保温时间2-4h。

16、有益效果:

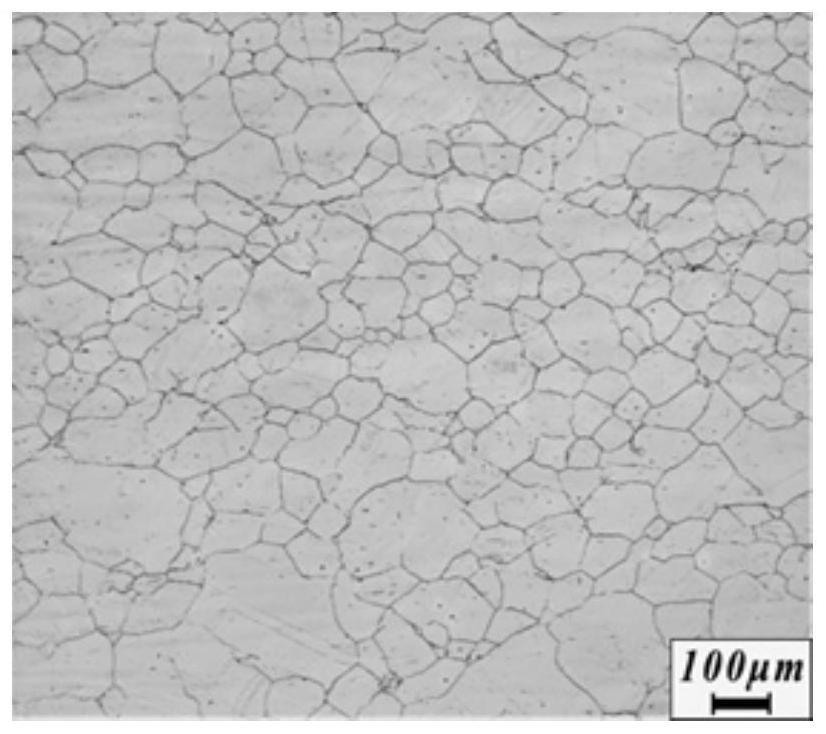

17、本发明所述方法,首先对fe-mn-al-mo-c系奥氏体低密度钢进行热轧复合固溶处理,在1000-1150℃下,保温1-3h,使得原组织中存在的析出相完全分解,得到成分均匀的奥氏体组织,随后进行热轧,并始终控制终轧温度>900℃,以保证热轧过程中mo2c和κ-碳化物不会析出。热轧后水冷,使高温下成分均匀并包含一定密度位错的奥氏体组织保持下来,具有较好的塑性,以利于冷变形。之后,为了提高位错密度和在后续热处理过程中通过再结晶细化晶粒,对热轧后钢板在室温下冷轧,引入了高密度位错。冷轧后进行分级时效处理,一级时效处理在有利于mo2c析出的750-950℃下进行,在高密度位错的促进作用下,基体上弥散析出细小的mo2c,并发生再结晶现象。由于mo2c的析出和再结晶过程交叉进行,析出的mo2c粒子有效阻碍了再结晶晶粒的长大,大大细化了晶粒。二级时效在有利于κ-碳化物析出的400-600℃下进行,由于固溶于基体中的mo元素具有提高κ-碳化物形成能的作用,以及mo2c碳化物的析出消耗了基体中的c,κ-碳化物的析出受到抑制,因此二级时效过程中κ-碳化物在基体中以更为细小、弥散的形式析出。

18、本发明所述方法得到的fe-mn-al-mo-c系低密度钢充分利用了位错绕过型mo2c的强化效果,并与更为细小的κ-碳化物协同析出强化,以及结合细晶强化,使该钢的抗拉强度达1700-1900mpa,延伸率保持在20%以上。

技术特征:

1.一种提高fe-mn-al-mo-c系奥氏体低密度钢强度的方法,其特征在于:方法步骤包括:

2.如权利要求1所述的一种提高fe-mn-al-mo-c系奥氏体低密度钢强度的方法,其特征在于:步骤(1)中,以所述fe-mn-al-mo-c系低密度钢的总质量为100%计,所述钢的化学成分质量百分比为:c 1.0-1.8wt%,al 6-10wt%,mn18-30wt%,mo 1-5wt%,nb≤0.1wt%,其余为fe及其他不可避免的杂质元素。

3.如权利要求1所述的一种提高fe-mn-al-mo-c系奥氏体低密度钢强度的方法,其特征在于:步骤(1)中,以所述fe-mn-al-mo-c系低密度钢的总质量为100%计,所述钢的化学成分质量百分比为:c 1.2-1.6wt%,al 7-10wt%,mn24-30wt%,mo 1-5wt%,nb≤0.1wt%,其余为fe及其他不可避免的杂质元素。

4.如权利要求2或3所述的一种提高fe-mn-al-mo-c系奥氏体低密度钢强度的方法,其特征在于:步骤(1)中,mo的质量百分比为3-4wt%。

5.如权利要求1所述的一种提高fe-mn-al-mo-c系奥氏体低密度钢强度的方法,其特征在于:步骤(1)中,冶炼时:按所述低密度钢的化学成分质量百分比称量选取原料,将原料装入炉中,抽真空至真空度<50pa时,加热使原料完全熔化且熔池表面无气泡溢出后,在真空度<1pa,温度为1600-1700℃时保温0.5-2h进行精炼,充分脱氧后在氩气保护下进行合金化,然后浇注并在真空下冷却得到钢锭;然后再将钢锭放入炉内,通氩气保护,压强为100-150pa,加热至完全熔化后保温2-5h,冷却得到钢锭。

6.如权利要求5所述的一种提高fe-mn-al-mo-c系奥氏体低密度钢强度的方法,其特征在于:步骤(1)中,均匀化处理时:在温度不高于600℃时将冶炼得到的钢锭装入炉内,在温度为1150-1250℃时,保温2-6h,随炉冷却至室温得到均匀化处理后的钢锭。

7.如权利要求1所述的一种提高fe-mn-al-mo-c系奥氏体低密度钢强度的方法,其特征在于:步骤(1)中,固溶处理温度为1000-1100℃。

8.如权利要求1所述的一种提高fe-mn-al-mo-c系奥氏体低密度钢强度的方法,其特征在于:步骤(1)中,轧制压下量为60%-80%,终轧温度≥950℃。

9.如权利要求1所述的一种提高fe-mn-al-mo-c系奥氏体低密度钢强度的方法,其特征在于:步骤(3)中,一级时效温度为800-900℃,保温时间1-2h;二级时效温度为450-550℃,保温时间2-4h。

10.一种fe-mn-al-mo-c系奥氏体低密度钢,其特征在于:所述钢通过权利要求1~9任意一项所述方法制备得到。

技术总结

本发明涉及一种提高Fe‑Mn‑Al‑Mo‑C系奥氏体低密度钢强度的方法,属于金属材料技术领域。首先将经冶炼和均匀化处理后得到的Fe‑Mn‑Al‑Mo‑C系钢锭进行固溶处理,随后取出进行热轧;然后在室温下进行轧制变形处理;嘴周进行二步分级时效处理,一级时效处理:在温度为750‑950℃下,保温1‑6h,冷却至室温;再进行二级时效处理:在温度为400‑600℃下,保温1‑6h,冷却至室温,得到一种弥散Mo<subgt;2</subgt;C与κ‑碳化物复合强化的Fe‑Mn‑Al‑Mo‑C系奥氏体低密度钢。通过对所述Fe‑Mn‑Al‑Mo‑C系钢在热轧固溶和冷轧变形后,进行两步分级时效处理,在奥氏体晶粒中形成细小弥散分布的位错绕过型Mo<subgt;2</subgt;C,与κ‑碳化物协同析出强化,显著提高了钢的强度并保持较好的塑性。

技术研发人员:程兴旺,邱旭扬帆,王迎春,高冲,熊志平

受保护的技术使用者:北京理工大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!