一种适用于光敏树脂熔模铸造工艺的大型树脂模拼接成型方法与流程

本发明涉及3d打印领域,尤其指一种适用于光敏树脂熔模铸造工艺的大型树脂模拼接成型方法。

背景技术:

1、3d打印的树脂模,可应用于熔模铸造领域替代原有的蜡模使用,在遇到大型模件时,由于打印机尺寸限制,对于大尺寸产品,需要通过加大成型槽尺寸,但成型槽尺寸加大会增加成本,且会增加打印时间,降低生产效率。现有的方法例如专利cn107244069a中所提及的将三维模型图像处理,分割成小截面图形,利用升降系统控制大尺寸成型板与dlp阵列能够垂直升降运动,以实现大幅面的三维打印;然而该设备其结构复杂,打印过程较为繁冗。

技术实现思路

1、本发明的第一目的是开发一种成本较低、打印效率较高的适用于光敏树脂熔模铸造工艺的大型树脂模拼接成型方法。

2、本发明的第二目的是一种密封效果好、膨胀系数一致且受热后性能稳定的利于后续铸造工艺的适用于光敏树脂熔模铸造工艺的大型树脂模。

3、为实现本发明的以上目的,本发明公开了一种适用于光敏树脂熔模铸造工艺的大型树脂模拼接成型方法,包括以下步骤:

4、步骤一:在设计过程中,将需打印的树脂模按其结构拆分成多个小型结构,且在每个小型结构的拆分处的拼接面形成粘接结构;进一步将多个小型结构形成若干个用于3d打印的三维模型;

5、步骤二:将步骤一的若干个三维模型输入3d打印设备中,分别打印得若干小工件;

6、步骤三:将步骤二打印所得的若干小工件在其拼接面的粘接结构处涂抹打印小工件用的光敏树脂;

7、步骤四:将步骤三涂抹光敏树脂后的若干小工件,根据步骤一设计过程中树脂模的拆分方式重新组装在一起,并将每一组组装在一起的拼接面用紫光照射四个方向点位进行固定;

8、步骤五:用紫外光均匀照射拼接面的拼缝,使得光敏树脂固化粘接牢固,完成组装。

9、进一步,所述步骤二结束后对若干小工件进行清洗处理,进而吹干,进行二次固化。

10、进一步,所述步骤四结束后将蜡模头组与组装后的若干小工件进行组树处理,设计出后期金属浇铸时的流动通道。

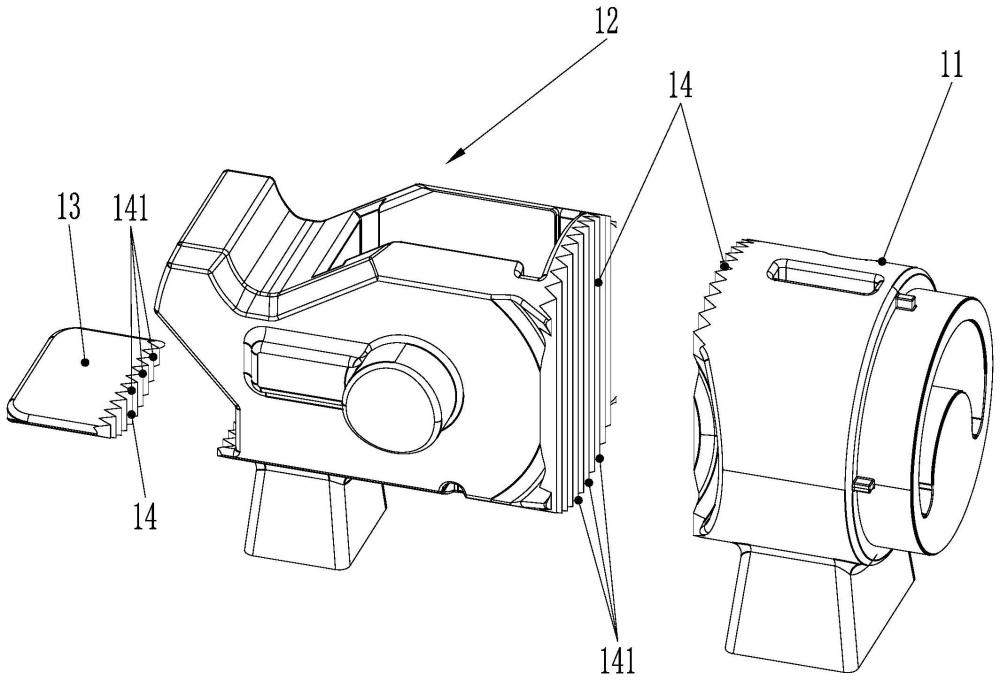

11、进一步,所述每个小型结构的拆分处的拼接面的粘接结构为具有相互啮合形状的结构。

12、进一步,所述相互啮合形状的结构为锯齿形配合槽、线锯型配合槽或是π型配合槽。

13、进一步,所述步骤五中,使用405nm的紫光灯对拼接处进行照射,移动光源,使拼接处光敏树脂固化均匀,以实现粘接均匀。

14、进一步,所述步骤五后,对拼接处进行打磨。

15、进一步,所述步骤一拆分设计的过程中,拆分时避开拐角、中空部位。

16、在熔模铸造领域,树脂模在后续工艺中有进一步的应用,对于其性能参数有更进一步较为具体的要求,例如:由于树脂模一般会采用内部镂空结构,所以在进行熔模铸造工艺开始前,需要进行气密性检测,该步骤的目的在于熔模铸造后期沾浆时,浆料不会流入到树脂模内部导致后期的焙烧发生缺肉、多肉等情况。由于业内常用的胶水一般为固态胶,用于粘合小工件,粘合效果较差,强度低,且由于其质地是固态的,因此密封效果不佳,容易产生缝隙等漏液点,在后续沾浆步骤则容易产生瑕疵,因此很难应用于熔模铸造领域;而我方专利采用液体的同材质胶水,粘合效果佳、密封性好。

17、又如,现若利用业内常用的胶水其材质与树脂模打印材质不同,因此膨胀系数以及其他参数皆不同,而在后续的铸造工艺中对树脂模升温气化的时候,不同的膨胀系数容易产生不同的气压效果,不易把控,不合适的气压效果容易对外部的型壳产生过大的冲击,从而导致型壳出现形变、破裂等问题,而我方专利采用相同的光敏树脂在拼缝处进行固化粘结,相同的材质保证了相同的膨胀系数等各种参数,使得升温气化过程的气压可控,有效避免了型壳形变、破裂等,因此本专利技术尤其适用于该特定领域。

18、采用本专利后,将大型树脂模产品分成多个部件,分割处设置拼接槽用于定位,在拼接处均匀涂抹光敏树脂,并使用405nm的紫光灯对拼接处进行照射,移动光源,使拼接处粘接均匀。由于光敏树脂一般为透明的,意味着对拼接处的拼缝进行紫外光照固化时,光线不会被阻挡,可实现均匀的光照射,使得拼缝处的粘结牢固而密封,所得的拼接后的树脂模不因为接缝处产生形变,尤其在于接缝处均匀而紧密,密封效果尤佳,保证了后续铸造工艺中所得铸造产品的精密度要求。

19、通过将整体拆分成多个小工件,使得打印设备的成型槽能顺利打印出小工件,无需加大设备,且多个小工件可同时打印,减少打印时间,提升打印效率。此外,由于使用的粘接材料与打印小工件的材料完全相同,相同的材料性能使得固化后粘接性能好,且热膨胀系数相同,受到外部刺激时不容易断开。

技术特征:

1.一种适用于光敏树脂熔模铸造工艺的大型树脂模拼接成型方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种适用于光敏树脂熔模铸造工艺的大型树脂模拼接成型方法,其特征在于:步骤二结束后对若干小工件进行清洗处理,进而吹干,进行二次固化。

3.如权利要求1所述的一种适用于光敏树脂熔模铸造工艺的大型树脂模拼接成型方法,其特征在于:步骤四结束后将蜡模头组与组装后的若干小工件进行组树处理,设计出后期金属浇铸时的流动通道。

4.如权利要求1所述的一种适用于光敏树脂熔模铸造工艺的大型树脂模拼接成型方法,其特征在于:所述每个小型结构的拆分处的拼接面的粘接结构为具有相互啮合形状的结构。

5.如权利要求4所述的一种适用于光敏树脂熔模铸造工艺的大型树脂模拼接成型方法,其特征在于:所述相互啮合形状的结构为锯齿形配合槽、线锯型配合槽或是π型配合槽。

6.如权利要求1所述的一种适用于光敏树脂熔模铸造工艺的大型树脂模拼接成型方法,其特征在于:步骤五中,使用405nm的紫光灯对拼接处进行照射,移动光源,使拼接处光敏树脂固化均匀,以实现粘接均匀。

7.如权利要求1所述的一种适用于光敏树脂熔模铸造工艺的大型树脂模拼接成型方法,其特征在于:步骤五后,对拼接处进行打磨。

8.如权利要求1所述的一种适用于光敏树脂熔模铸造工艺的大型树脂模拼接成型方法,其特征在于:步骤一拆分设计的过程中,拆分时避开拐角、中空部位。

技术总结

一种适用于光敏树脂熔模铸造工艺的大型树脂模拼接成型方法,通过将整体拆分成多个小工件,使得打印设备的成型槽能顺利打印出小工件,无需加大设备,且多个小工件可同时打印,减少打印时间,提升打印效率。此外,由于使用的粘接材料与打印小工件的材料完全相同,相同的材料性能使得固化后粘接性能好,且热膨胀系数相同,受到外部刺激时不容易断开。

技术研发人员:余鹏飞,赖世裕,朱国兴

受保护的技术使用者:厦门数字智造工业研究院有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!