一种轮辐腔的酸洗方法及轮辐腔结构

本发明涉及加速器,特别涉及一种轮辐腔的酸洗方法及轮辐腔结构。

背景技术:

1、轮辐腔作为一种超导高频腔,常被应用于加速器中,用于中能粒子(0.4<β<0.7)的加速。与椭球腔相比,轮辐腔具有机械强度高、可加速粒子速度区间宽等优点,因此,目前国际上很多大型强子加速器会采用轮辐腔作为粒子的中能加速结构。轮辐腔具有大孔径、机械性能好、结构紧凑、单腔能量增益高等优点,因此常用于低β粒子的加速,是超导加速器中重要的一类腔型。

2、轮辐腔在研制过程中会经历表面化学处理的环节,称为缓冲化学抛光,也称为酸洗,目的是将加工过程中的损坏层去除,单次处理去除量一般为200μm。缓冲化学抛光一般使用按照比例为1:1:1或1:1:2的hf(浓度为48%的氢氟酸)、hno3(浓度为65%的硝酸)、h3po4(浓度为85%的磷酸)混合的酸液。hf作为腐蚀剂以去除铌材表面的nb2o5;hno3起氧化剂的作用,将表面新露出的铌层重新氧化生成nb2o5,而hf又将新生成的nb2o5溶解,这样周而复始,将附着于铌表面的污染层去除;h3po4作为缓蚀剂,通过不同比例以控制反应速度。

3、在轮辐腔实际研制的酸洗过程中,传统的酸洗方式一般是在轮辐腔的底部设置进酸口(也称进酸部),顶部和左右两侧分别设置出酸口(也称出酸部),酸液从进酸口进入后,流经内腔之后从各个出酸口流出,其酸液流向如图5中的箭头所示,但由于轮辐腔内部结构复杂,因此该酸洗方式常常无法使腔内部酸洗均匀(轮辐腔中酸液流向和腔体内表面的酸液流速分布分别如图6、图7所示)。而酸洗不均匀的腔体容易出现局部位置的污染层去除量不够,可能无法完全去除加工过程中的污染;其次,酸洗不均匀还会导致轮辐腔频率变化无法精确预测,容易出现轮辐腔批量研制的时候频率难以得到精确控制的问题。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种轮辐腔的酸洗方法,该酸洗方法可有效改善轮辐腔腔体内的酸洗均匀性,大幅度去除轮辐腔研制加工过程中附着于其腔体内的污染物,有利于轮辐腔批量研制时的频率控制。

2、本发明的另一目的在于提供一种可实现上述酸洗方法的轮辐腔结构。

3、本发明的技术方案为:一种轮辐腔的酸洗方法,通过在轮辐腔的进酸部内设置专用的进酸管,酸液从进酸管一端的进酸口进入进酸管后,沿进酸管内部流动,流经进酸管上的耦合口时,部分酸液从耦合口处流出,在进酸管外侧沿轮辐腔进酸部的管道内壁流动进行酸洗,酸液流经腔端盖酸洗出口时,部分酸液从腔端盖酸洗出口流出,并与来自进酸部的酸液汇合后,沿轮辐腔的腔端盖内壁流动进行酸洗,进酸管内剩余的酸液从进酸管另一端的芯棒酸洗出口流出,主要对芯棒进行酸洗,同时在轮辐腔内与酸洗腔端盖内壁的酸液进行汇合,最后流向轮辐腔的各出酸部,流动过程中对整个轮辐腔的其他部位(主要是作为各出酸部的管道内壁)也进行酸洗。该酸洗方法中,通过设置专用的进酸管,利用进酸管上所设的耦合口、腔端盖酸洗出口、芯棒酸洗出口三者的协同作用下,使酸液分散并流向轮辐腔腔体内的各个主要部位,可使得轮辐腔的整个腔体内表面酸液流速更加均衡,实现更加均匀的酸洗效果。

4、所述轮辐腔内,某一部位的酸洗的刻蚀速度与该部位表面的酸液的流速成正比关系,由下式表述,

5、vetchrate=3.15858×(0.5vacid)0.183

6、其中,vetchrate为刻蚀速度,单位为μm/min;vacid为轮辐腔内表面的酸液流速,单位为m/s。

7、由于酸洗刻蚀速度与酸液流速成正比关系(即:vetchrate∝vacid0.183),而传统轮辐腔中,由于各部位酸液流速不均匀,势必会造成各部位的酸洗刻蚀速度和最终的酸洗刻蚀程度不相同。因此,如果想改变轮辐腔内不同位置的刻蚀速度,使其尽可能保持相同的刻蚀速度,就需要改变个别位置的酸液流速,从而使轮辐腔内各处的酸洗流速尽可能保持一致,这也正是本技术通过设置专用进酸管来改变轮辐腔内各主要部位酸洗流速的原因。

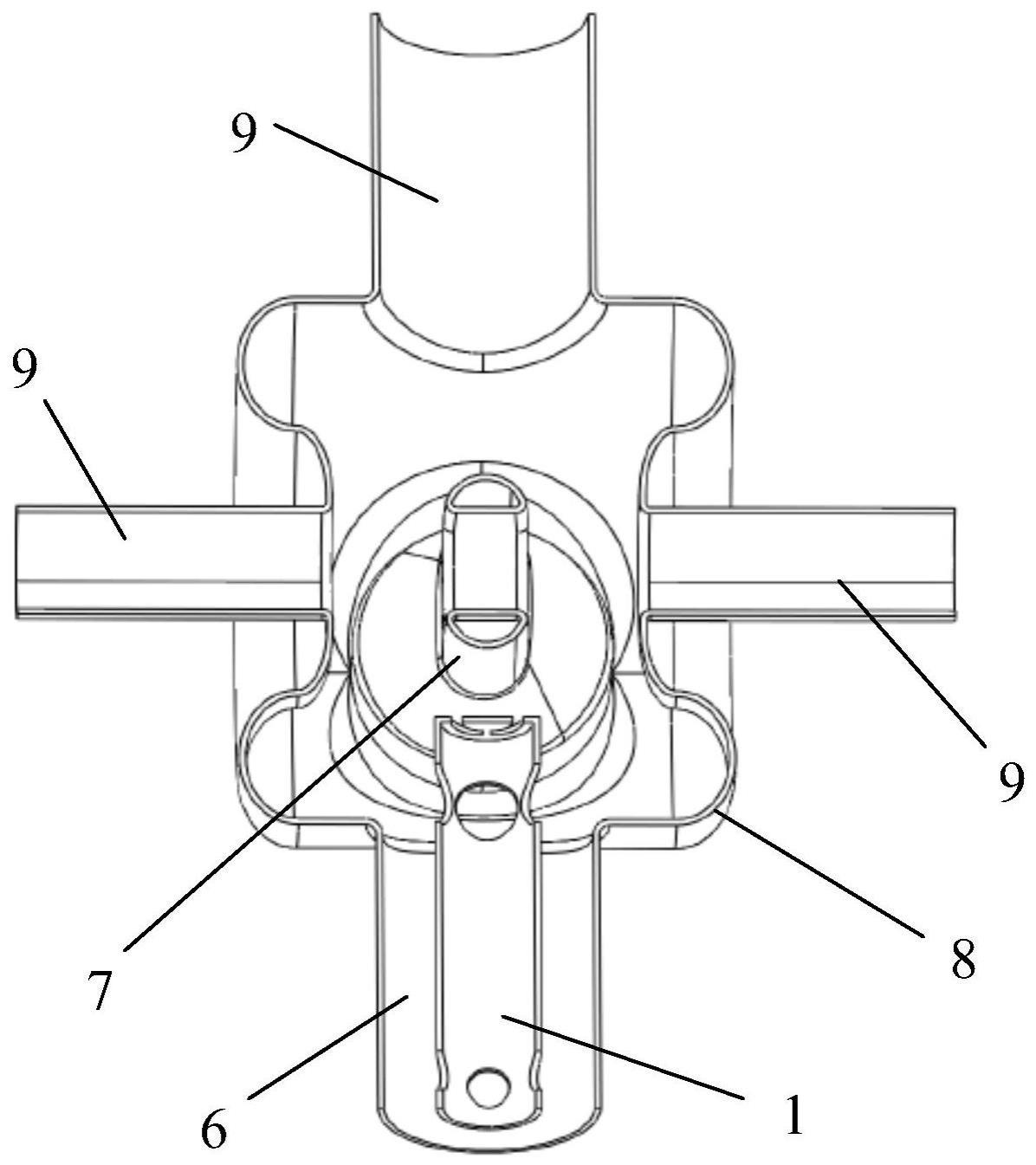

8、本发明一种用于实现上述酸洗方法的轮辐腔结构,包括轮辐腔和进酸管;轮辐腔包括腔端盖、芯棒、进酸部和出酸部,芯棒设于腔端盖中部,腔端盖的内壁与芯棒的外壁之间形成为中空的腔体结构,腔体结构连接有进酸部和出酸部;进酸管设于进酸部中,进酸管的一端设有进酸口,进酸管的另一端设有芯棒酸洗出口,进酸管的侧壁上设有腔端盖酸洗出口和耦合口,腔端盖酸洗出口设于靠近芯棒酸洗出口一端的进酸管侧壁上,耦合口设于靠近进酸口一端的进酸管侧壁上。其中,进酸管设置于轮辐腔的进酸部内,代替传统轮辐腔的进酸口进行使用,在进酸管中,酸液从进酸管内通过,进酸管端部的芯棒酸洗出口作为第一种酸洗出口结构,主要是朝向轮辐腔中部的芯棒,便于对芯棒外壁进行酸洗,腔端盖酸洗出口作为第二种酸洗口结构,主要是朝向轮辐腔腔端盖内侧的空间,靠近腔端盖,便于对腔端盖内壁进行酸洗,耦合口作为第三种酸洗出口结构,其主要作用是保证进酸管与轮辐腔进酸部形成的耦合管道中酸液也具有一定的流速,从而使进酸部内壁也得到充分酸洗,在三种酸洗口结构的协同作用下,可使得轮辐腔的整个腔体内表面酸液流速更加均衡。

9、所述轮辐腔的进酸部和出酸部分别为中空的管道式结构,进酸管也为中空的管道式结构,进酸管与轮辐腔的进酸部形成耦合管道。进酸管安装于轮辐腔的进酸部内,通过聚偏二氟乙烯(pvdf)法兰进行固定连接(该固定方式为本领域的常规固定方式)。

10、所述进酸管中,芯棒酸洗出口朝向轮辐腔的芯棒外侧,腔端盖酸洗出口朝向轮辐腔端盖内侧的空间,耦合口位于进酸部的入口处内侧。

11、所述进酸管中,芯棒酸洗出口设于进酸管的端面上,芯棒酸洗出口有两个,呈对称设置的弧形环状或月牙状。两个芯棒酸洗口对应于芯棒的两侧,酸液从芯棒酸洗口流出后,主要绕着芯棒的外壁进行流动。

12、所述芯棒酸洗出口的外侧圆弧所对应的圆弧半径为进酸管端面半径的1/2至2/3,该尺寸范围可较好地满足进酸管的力学性能要求。

13、所述芯棒的截面呈跑道型结构,沿跑道型结构的长轴方向投影,跑道型结构的各个长边分别位于对应芯棒酸洗出口的外侧圆弧和内侧圆弧之间,该结构可使得从芯棒酸洗出口流出的酸液均匀流经芯棒的外周表面,实现对芯棒表面进行均匀酸洗的效果。

14、所述进酸管中,腔端盖酸洗出口有四个,沿进酸管的圆周方向均匀分布;耦合口也有四个,沿进酸管的圆周方向均匀分布;腔端盖酸洗出口的直径大于耦合口的直径。轮辐腔中,腔端盖内壁所形成的空间为腔体的主要空间,需要酸洗的面积大,所以设置直径较大的腔端盖酸洗出口,可保证流向腔端盖内壁的酸液流量,确保腔端盖内壁可得到充分酸洗,同时,由于这些腔端盖酸洗出口朝向腔端盖内壁设置,可确保酸液流出后沿着腔端盖内壁进行流动,使其得到均匀的酸洗效果。

15、所述进酸管的材质为聚偏二氟乙烯(pvdf);芯棒酸洗出口、腔端盖酸洗出口以及耦合口分别为进酸管上直接开设的通孔结构。该结构设计可简化进酸管的制造工艺,降低设备制造成本。

16、上述轮辐腔结构及其酸洗方法的原理是:通过在现有轮辐腔的进酸部内设置进酸管,使轮辐腔的进酸部形成套管状的耦合管道结构,酸液从进酸管一端开放形成的进酸口进入进酸管内,流经耦合口时,部分从各耦合口处流出,在进酸管外侧沿轮辐腔进酸部的管道内壁进行流动,流动过程中对进酸部进行酸洗,流经腔端盖酸洗出口时,部分酸液会从各腔端盖酸洗出口流出,并与来自进酸部的酸液汇合后,沿腔端盖的内壁进行流动,流动过程中对腔端盖进行酸洗,进酸管内剩余的酸液从各芯棒酸洗出口流出,主要对芯棒进行酸洗,同时会在腔体内与酸洗腔端盖的酸液进行汇合,最后流向轮辐腔的各出酸口,流动过程中对整个轮辐腔的其他部位(主要是作为各出酸口的管道内壁)进行酸洗,通过耦合口、腔端盖酸洗出口、芯棒酸洗出口三者的协同作用下,使酸液分散并流向轮辐腔腔体内的各个主要部位,可使得轮辐腔的整个腔体内表面酸液流速更加均衡,实现更加均匀的酸洗效果。

17、本发明相对于现有技术,具有以下有益效果:

18、本轮辐腔结构是在现有轮辐腔结构的基础上进行改进的,通过在轮辐腔的进酸部增设进酸管,使进酸部形成套管状的耦合管道结构,同时,利用进酸管上所设计的耦合口、腔端盖酸洗出口、芯棒酸洗出口三者的协同作用,可有效改善酸液的流向,使得轮辐腔的整个腔体内表面酸液流速更加均衡,实现更加均匀的酸洗效果。同时,所增设的进酸管结构简单易加工,但应用后可明显改善轮辐腔内的酸洗均匀性,避免因酸洗不均匀而造成腔体内局部位置污染层去除量不够,较大程度实现完全去除轮辐腔研制加工过程中产生的污染,也有利于后续工序中轮辐腔频率变化的精确预测,有利于轮辐腔批量研制时的频率控制。

19、本轮辐腔的酸洗方法则是利用进酸管上所设计的耦合口、腔端盖酸洗出口、芯棒酸洗出口,且三种酸洗出口分别朝向轮辐腔腔体内的各重点部位,酸洗出口的形状、大小也针对不同重点部位的需求进行相应设计,在酸洗过程中,利用这三种酸洗出口的协同作用,可使酸液分散并流向轮辐腔腔体内的各个主要部位,使得轮辐腔的整个腔体内表面酸液流速更加均衡,实现更加均匀的酸洗效果。

- 还没有人留言评论。精彩留言会获得点赞!