一种硬质相表面包覆金属粘结相的复合粉体材料制备方法

本发明属于复合粉体材料制备,具体涉及一种硬质相表面包覆金属粘结相的复合粉体材料制备方法。

背景技术:

1、碳化物、氮化物及碳氮化物基金属陶瓷是以高硬度难熔金属的硬质相为主要成分,以金属粘结相为粘结剂,经球磨、压制、烧结而成的具备极高硬度和良好耐磨性的合金材料。硬质相决定了碳化物、氮化物及碳氮化物基金属陶瓷的硬度及耐磨性能,粘结相主要起粘结作用,将硬质相粘结在一起,对碳化物、氮化物及碳氮化物基金属陶瓷贡献韧性。为了改善碳化物、氮化物及碳氮化物基金属陶瓷的断裂韧性和抗弯强度,近些年来研究者们进行了大量的探索,初步结果表明,晶粒细化及预先固溶化可有效改善其韧性和强度,为具有双高(高硬度,高强度)性能的碳化物、氮化物及碳氮化物基金属陶瓷的开发指明了方向。

2、随着原料粒度的细化则会导致原料的表面能增大,造成在高温烧结过程中硬质相粒子的合并长大以及异常长大,给碳化物、氮化物及碳氮化物基金属陶瓷材料性能的提升带来较大的挑战。由粘结相直接包覆于wc颗粒表面的复合粉体材料的制备受到关注,然而传统的硬质相粉末加粘结相金属粉末以机械混合法难以实现粘结相金属在硬质相表面的均匀包覆。目前为止,研究者已开发出多种应用于制备粘结相包覆硬质相的复合粉体材料的制备方法,其中包括溶液沉积再还原法,液相沉淀法等,但是以上方法存在以下几个方面的无法克服的缺陷:1)只应用于少量制备,无法满足工业化批量生产的需求;2)所获得复合粉体材料存在表面包覆不均的问题。

3、基于此,非常有必要开发出一种新型的工业友好的高效的硬质相表面均匀包覆粘结相的复合粉体材料制备方法。

技术实现思路

1、本发明的目的在于克服现有技术存在的缺陷,提供一种硬质相表面包覆金属粘结相的复合粉体材料制备方法,通过在硬质相粉末中引入金属粘结相盐作为原料,在不引入其他杂质的情况下实现粘结相的原位还原,更好的改善粘结相对硬质相的润湿性,使粘结相与硬质相较好的结合,并抑制硬质相颗粒的长大,有利于获得高韧性、高强度的高性能材料。

2、为了实现以上目的,本发明的技术方案之一为:一种硬质相表面包覆金属粘结相的复合粉体材料制备方法,具体包括如下步骤:

3、(1)原始硬质相粉末的预破碎混合:按照质量比称取所需硬质相粉末,将其加入到球磨机中进行预球磨,使得原始的硬质相粉末进行充分的球磨破碎;

4、(2)预混合体的制备:待硬质相粉末破碎充分后,在其料浆中加入事先按照质量比称量好的金属粘结相盐,继续球磨促进金属粘结相盐充分溶解或均匀分散,随后将料浆过筛卸出,再于喷雾干燥塔中实现上述料浆的均匀干燥,从而获得混合均匀的硬质相表面包覆金属粘结相的预混合体粉末材料;

5、(3)金属粘结相的原位还原:将步骤(2)获得的预混合复合粉体材料装入到石墨舟皿中,转入烧结炉中,通过控制炉子的烧结工艺以及炉内气氛,实现碳化剂的完全碳化,利用原位生成的“c”还原金属粘结相离子进而获得硬质相表面包覆金属粘结相的复合粉体材料。

6、在本发明一较佳实施例中,所述硬质相粉末与金属粘结相的质量比为(55-98):(2-45)。

7、在本发明一较佳实施例中,所述步骤(1)中的硬质相为第四-第六副族元素的碳化物或氮化物或碳氮化物中的至少一种和/或由其中两种或多种复合而成的固溶体中的至少一种。

8、进一步的,所述固溶体为(ti,m)(cx,n1-x),其中0≤x<1,组元m为w、mo、ta、nb、zr等元素中的至少一种。

9、在本发明一较佳实施例中,所述步骤(1)中以酒精或水为球磨介质,所述球磨介质的添加量为原料总重量的0.8-2.0倍,球磨球料比为(8-12):1,球磨时间为10-70h。

10、在本发明一较佳实施例中,所述步骤(1)中以聚乙二醇、聚丙烯酰胺、甲基/乙基纤维素、羟甲基纤微素、石蜡等中的一种或多种作为成型剂,所述成型剂的添加量为硬质相粉末重量的5wt%-15wt%;添加成型剂的作用有二个,其一作为分散剂为促进粉体材料在酒精或水中的均匀分散,其二是作为碳化剂提供碳源,为后续co和/ni盐的还原提供还原剂。

11、在本发明一较佳实施例中,所述球磨机为行星球磨机或滚动球磨机。

12、在本发明一较佳实施例中,所述步骤(2)中金属粘结相盐包括钴盐、镍盐中的至少一种。

13、进一步的,所述钴盐包括硫酸钴,氯化钴、草酸钴、硝酸钴、醋酸钴、柠檬酸钴中的至少一种。

14、进一步的,所述镍盐包括硫酸镍,氯化镍、草酸镍、硝酸镍、醋酸镍、柠檬酸镍中的至少一种。

15、进一步的,所述铁盐包括氯化铁,硝酸铁,硫酸铁,醋酸铁,柠檬酸铁中的至少一种。

16、进一步的,所述步骤(2)中进一步球磨的时间为0.5-2h

17、在本发明一较佳实施例中,所述步骤(2)中喷雾干燥出风口温度为105-120℃。

18、在本发明一较佳实施例中,所述步骤(3)中原位还原烧结温度为1000-1150℃,烧结时间为1~3h,原位还原获得金属粘结相。

19、在本发明一较佳实施例中,所述步骤(3)中烧结炉为真空烧结炉或管式烧结炉。

20、为了实现以上目的,本发明的技术方案之二为:一种硬质相表面包覆金属粘结相的复合粉体材料制备方法制得的复合粉体材料。

21、与现有技术相比,本发明的有益效果在于:

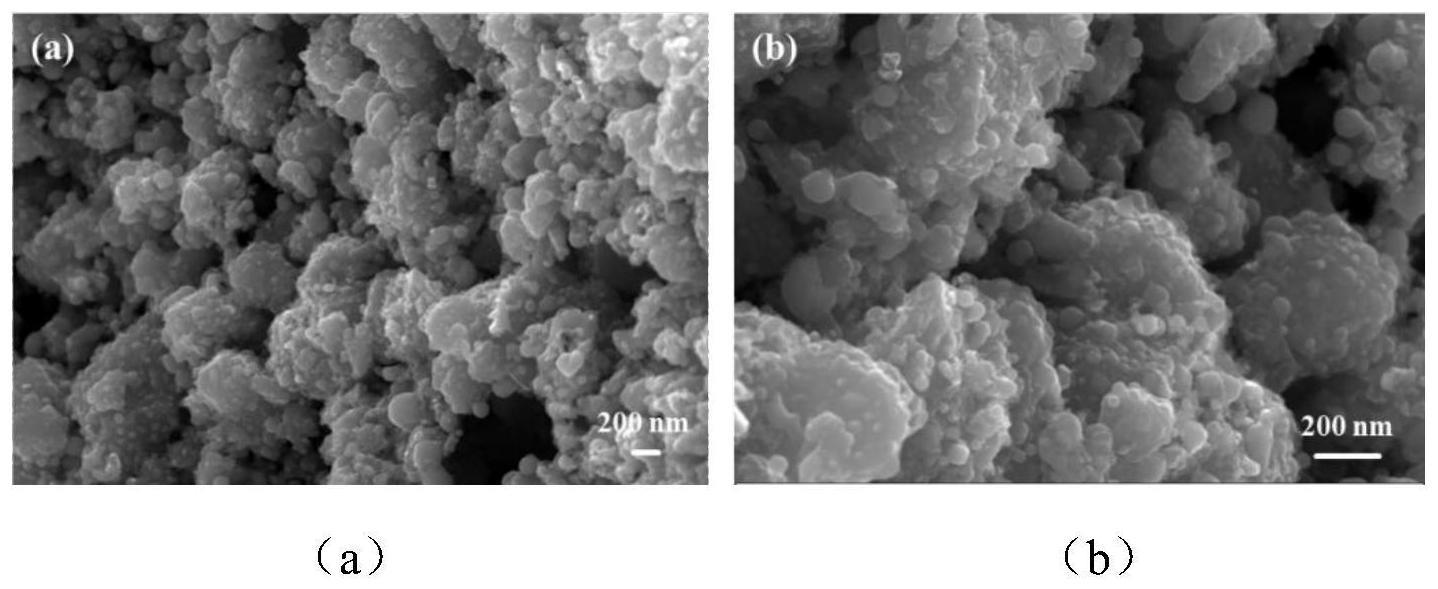

22、1、本发明通过喷雾干燥+原位还原的方法获得了金属粘结相颗粒均匀包覆于硬质相粉末表面的复合粉末材料,相较传统的直接通过机械球磨法实现粘结相与硬质相混合方法,本方法为原位在硬质相颗粒表面生长金属粘结相纳米颗粒,极大的缩短了粘结相与硬质相颗粒的物理距离;同时也由于金属粘结相颗粒在硬质相颗粒表面的沉积,减小了硬质相颗粒的表面活性,基本避免了合金制备过程中硬质相颗粒的邻接合并长大;粘结相金属在硬质相表面的均匀包覆也为所有的硬质相颗粒提供了相对一致的外部环境,使得所有硬质相颗粒的溶解-析出行为一致化,进而有效改善硬质相颗粒在高温液相烧结过程中的异常长大现象;

23、2、本发明制备硬质相表面包覆金属粘结相的复合粉体材料的制备方法工艺简单,原料易于获取,所用设备为粉末冶金生产厂家的常规设备,因而便于工业化生产。

技术特征:

1.一种硬质相表面包覆金属粘结相的复合粉体材料制备方法,其特征在于,包括如下步骤:

2.如权利要求1所述的复合粉体材料制备方法,其特征在于,所述硬质相粉末与金属粘结相的质量比为(55-98):(2-45)。

3.如权利要求1所述的复合粉体材料制备方法,其特征在于,所述步骤(1)中的硬质相为第四-第六副族元素的碳化物或氮化物或碳氮化物中的至少一种和/或由其中两种或多种复合而成的固溶体中的至少一种。

4.如权利要求3所述的复合粉体材料制备方法,其特征在于,所述固溶体为(ti,m)(cx,n1-x),其中0≤x<1,组元m为w、mo、ta、nb、zr元素中的至少一种。

5.如权利要求1所述的复合粉体材料制备方法,其特征在于,所述步骤(1)中球磨介质为酒精或水,所述球磨介质的添加量为原料总重量的0.8-2倍,球磨球料比为(8-12):1,球磨时间为10-70h。

6.如权利要求1所述的复合粉体材料制备方法,其特征在于,所述步骤(1)中成型剂为聚乙二醇、聚丙烯酰胺、甲基/乙基纤维素、羟甲基纤微素、石蜡等中的一种或多种,所述成型剂的添加量为硬质相粉末重量的5wt%-15wt%。

7.如权利要求1所述的复合粉体材料制备方法,其特征在于,所述步骤(2)中金属粘结相盐包括钴盐、镍盐、铁盐中的至少一种。

8.如权利要求7所述的复合粉体材料制备方法,其特征在于,所述钴盐包括硫酸钴,氯化钴、草酸钴、硝酸钴、醋酸钴、柠檬酸钴中的至少一种,所述镍盐包括硫酸镍,氯化镍、草酸镍、硝酸镍、醋酸镍、柠檬酸镍中的至少一种,所述铁盐包括氯化铁、硝酸铁、硫酸铁、醋酸铁、柠檬酸铁中的至少一种。

9.如权利要求1所述的复合粉体材料制备方法,其特征在于,所述步骤(2)中进一步球磨的时间为0.5~2h,喷雾干燥出风口温度为105-120℃,所述步骤(3)中原位还原烧结温度为1000-1150℃,烧结时间为1~3h,原位还原获得金属粘结相。

10.一种如权利要求1-9任一项所述的复合粉体材料制备方法制得的硬质相表面包覆金属粘结相的复合粉体材料。

技术总结

本发明属于复合粉体材料制备技术领域,公开了一种硬质相表面包覆金属粘结相的复合粉体材料制备方法,包括如下步骤:原始硬质相粉末的预破碎混合、预混合体的制备、金属粘结相的原位还原。相较传统的在合金制备过程中直接加入金属粘结相,本发明可以实现金属粘结相对硬质相粉体材料均匀包覆,从而达到对超细粉体材料颗粒的异质隔离效果,避免合金烧结过程中的硬质相合并长大现象;本发明工艺过程简单,原料易得,所需设备简单易行,极易实现工业化规模转化,是一种工业友好的方法。

技术研发人员:马丽丽,赵再阳

受保护的技术使用者:厦门理工学院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!