一种锁具、奥氏体不锈钢粉末冶金材料及其制备方法

本发明属于锁具,更具体地说,涉及一种锁具、奥氏体不锈钢粉末冶金材料及其制备方法。

背景技术:

1、锁体材料主要用于加工成方锁、扁椭锁和葫芦锁等防盗锁具。锁体按材质主要分为铜锁、铁锁、锌合金锁、铝合金锁和不锈钢锁。铜锁机械性能、耐腐蚀性能、加工性能和表面光洁度较好,但价格昂贵;铁锁成本较低、钻孔加工性能好,但塑性差、易开裂和生锈,一般需要外加镀层;锌合金锁成本较低,但强度和防锈能力较差;铝合金锁成本也低,但质软且轻,安全性也差。

2、不锈钢因具有优异的耐腐蚀性、耐热性、强韧性以及适中的生产成本和寿命周期经济性等优势,已逐渐成为高端锁具制造企业青睐的原材料,其中以奥氏体不锈钢最为典型且应用最广。但是,奥氏体不锈钢具有导热性差、表面加工硬化严重和切屑不易折断等加工缺陷,是一种典型的难加工材料。随着锁具制造业朝着自动化、高效化和精密化发展,开发耐腐蚀且易钻孔奥氏体不锈钢锁体材料变得重要而迫切。

3、目前,常见的易切削奥氏体不锈钢主要为硫系易切削钢。如,公布号为cn112609134a、cn113684420a、cn111850407a、cn111621710a和cn105861955a等中国发明专利公开的易切削奥氏体不锈钢中硫含量较高(0.15%~0.55%)且含一定量的se、te和bi。在钻孔过程中,mn(s,te,se)对材料基体连续性的破坏作用以及局部应力集中效应能够起到良好的断屑效果,熔融态bi可显著发挥断屑、提高刀具寿命和工件表面光洁度的作用。

4、但上述专利申请案中的材料在进行高速钻孔时,仍存在抗力大、排屑慢、钻头升温快等明显缺陷,无法满足高端锁具的连续化钻孔加工要求。同时,mns/mnse/mnte被公认为是点蚀萌生的主要起源,对材料的耐蚀性能危害极大,以硫系奥氏体不锈钢为材质的锁体在使用过程中容易锈蚀变黄,美观度变差。此外,硫系易切削不锈钢冶炼、回收熔炼和湿式切削过程产生的大量含s烟气、冷却废液还会严重污染环境。

5、因此,随着国家环保政策的逐渐严苛以及对高端锁具的美观持久性和可连续化高速钻孔加工需求的提高,亟待开发出新一代耐蚀、易钻孔的低硫奥氏体不锈钢锁体材料。

技术实现思路

1、1、要解决的技术问题

2、本发明的目的在于提供一种锁具、奥氏体不锈钢粉末冶金材料及其制备方法,以克服现有锁具用易切削奥氏体不锈钢中因硫含量较高,在进行高速钻孔时,存在压下抗力较大、粘刀且断屑能力差等缺陷,从而不能有效应用于高端锁具的不足。

3、2、技术方案

4、为了解决上述问题,本发明所采用的技术方案如下:

5、本发明的一种奥氏体不锈钢粉末冶金材料,其原料包含如下质量百分比的组分:98.0~98.73%低硫、低氮奥氏体不锈钢粉、0.25%~0.45%铋粉、0.01%~0.02%钛粉和0.01%~0.03%氮化钛粉,其中低硫、低氮奥氏体不锈钢粉中s≤0.015%、n≤0.006%。

6、本发明通过对奥氏体不锈钢粉末冶金材料的原料组成进行优化设计,以低硫、低氮奥氏体不锈钢粉为主要原料,通过额外配加较高含量的铋粉,同时辅以钛粉和氮化钛的共同作用,从而可以采用粉末冶金工艺来生产该奥氏体不锈钢材料,同时还可有效提高所得奥氏体不锈钢材料的切削性能,并能够保证所得材料组织的致密性,防止发生开裂现象。该奥氏体不锈钢冶金材料既可满足高端不锈钢锁具的清洁、可连续工业化生产需求,又能满足其连续化钻孔和切削加工要求,因此可用于生产高端耐蚀挂锁或防盗门锁等锁具材料。

7、具体的,本发明中各原料组分的主要作用如下:

8、奥氏体不锈钢是高端不锈钢锁具使用最为广泛且耐蚀性最好的材质类型,低硫含量可保证不锈钢锁具在长时间使用时不易锈蚀变黄和美观度变差,低n含量可保证加ti后不会生成大于1μm的大尺寸tin。

9、bi具有高沸点(1564℃)、低熔点(271℃)和低溶解度的特性,其在高温下主要以细小液滴状单质存在于晶内或以液态铋膜形式偏聚于晶界上,可增加粉末高温压制过程的粘结效果,提高致密度。bi在不锈钢钻孔过程主要起润滑刀具和熔融脆化作用,可明显提高不锈钢的切削性能但不恶化其耐蚀性能。

10、ti既可大大抑制奥氏体不锈钢基体中碳的扩散,减少贫铬区,从而提高钢的抗晶间腐蚀能力,又能与烧结材料孔隙中的氧、氮结合并生成有序tiox、tin细小强化相,从而提高材料的致密性和力学性能,减轻其高温烧结及钻孔过程的开裂倾向。

11、需要说明的是,近年来,本技术的发明人一直致力于锁具材料及其制备工艺的研究,并取得了不少研究成果,如中国专利申请号为202211207130.3的发明专利申请即公开了一种高铋节硫型易切削耐蚀奥氏体不锈钢及其制备方法,但该申请案一方面难以保证铋在晶界、晶内大量、均匀析出及基体的切削性能稳定,另一方面也无法避免轧材心部大尺寸硬质相tin析出造成的轧材心部切削性能恶化。

12、综上所述,本发明通过添加较多的bi,借助其熔融脆化、润滑和抑制切屑瘤作用可有效提高奥氏体不锈钢锁具材料钻孔过程的断屑、排屑能力、刀具寿命和加工效率,但bi含量较多,会导致材料的加工性能变差,在钻孔过程中易发生开裂。而tin熔点高达2930℃,化学性质不活泼,在烧结温度下不会明显回溶,呈弥散分布可钉扎奥氏体晶界,阻止烧结过程的奥氏体晶粒长大,增加晶界面积,从而能降低bi在晶界的偏聚量,有效减轻材料在烧结及钻孔过程的开裂倾向,尤其是在高铋含量下。同时通过钛粉的添加可以与氮、氧结合,形成纳米级tin(-tiox)相,进一步细化晶粒,并使孔隙减小,提高材料的致密性,防止发生开裂。此外,本技术可将几种粉末材料一起混合通过粉末冶金工艺进行制备,从而使其他粉末包裹于铋的表面,防止铋下沉,因而能够保证混合的均匀性及制备所得材料的质量。

13、更进一步的,其原料组成满足以下公式要求:0.06≤w(钛粉+氮化钛粉)/w(铋粉)≤0.1,从而一方面可有效降低bi的晶界偏聚量,减轻材料在烧结及钻孔过程的开裂倾向,另一方面可防止奥氏体组织过于细小、基体强度过高,造成材料钻孔加工性能恶化。

14、更进一步的,所述低硫、低氮奥氏体不锈钢粉的尺寸为500~600目,铋粉尺寸为800~1000目,ti粉尺寸为1500~2000目,tin粉尺寸为50nm~100nm。

15、本发明进一步通过对奥氏体不锈钢粉、铋粉、钛粉和氮化钛粉的尺寸分布进行优化设计,从而一方面可大大减轻各原料混合时因密度差异大造成的组分偏析,保证所得烧结产品的性能稳定性,另一方面有利于进一步保证在烧结过程中形成由细小bi-tin(-tiox)相钉扎奥氏体晶粒的细晶组织,从而可进一步提高材料的致密度,同时又能提高材料的切削性能、力学性能和耐腐蚀性能。

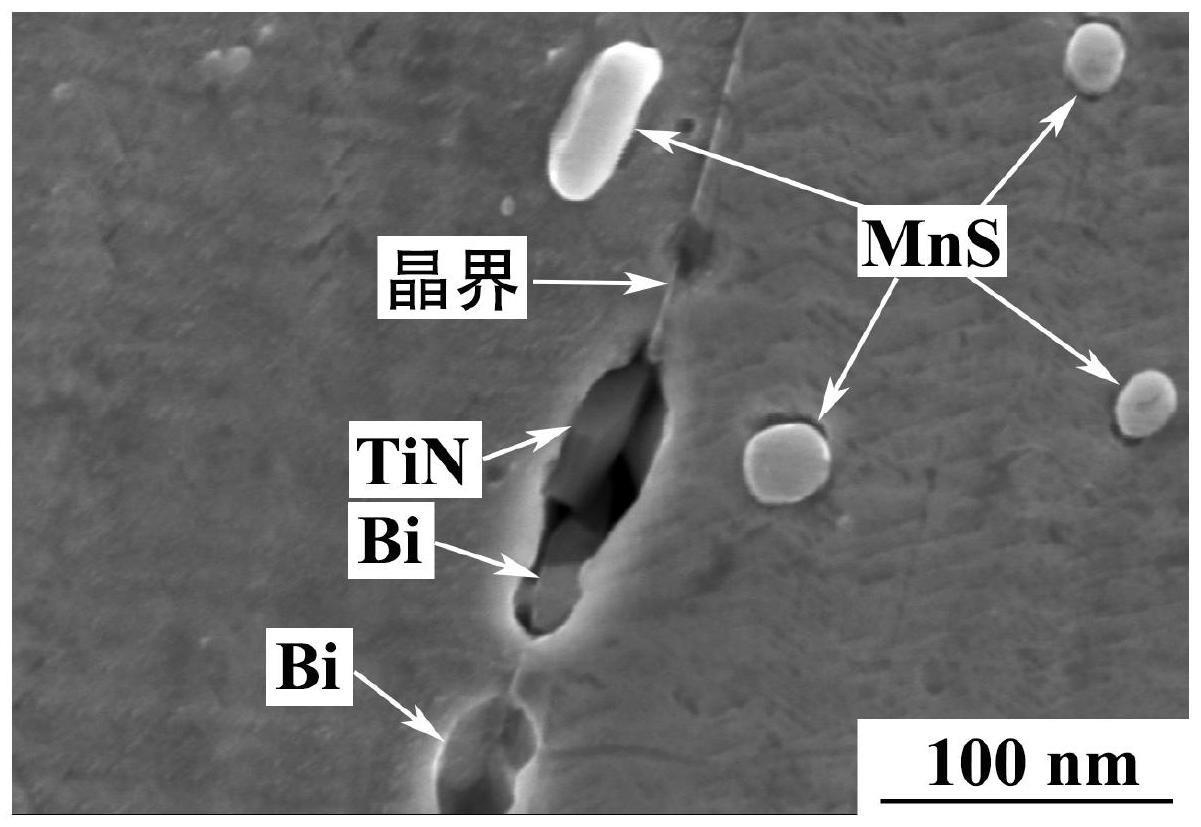

16、更进一步的,该奥氏体不锈钢粉末冶金材料的金相组织主要为奥氏体组织,且奥氏体晶界分布有bi和细小tin相,其bi相和tin相尺寸分别为50nm~2000nm和50nm~150nm。

17、更进一步的,所述奥氏体组织的晶粒尺寸为13μm~20μm,其致密度大于99%。

18、更进一步的,其原料中含有0.5%~1.0%的粘结剂和0.5%~1.0%的润滑剂。通过粘结剂和润滑剂的添加可有效提高粉末压制时的粘结性能以及生坯脱模效果。需要说明的是,本技术中对于粘结剂和润滑剂的具体物质种类并没有严格要求,只要采用现有粉末冶金用粘结剂和润滑剂,且不影响所得奥氏体不锈钢粉末冶金材料的组织和使用性能即可。

19、本发明的奥氏体不锈钢粉末冶金材料的制备方法,将各原料按照质量配比混合后经压制、烧结和固溶处理,即得到所述奥氏体不锈钢粉末冶金材料。

20、更进一步的,各原料采用以下混合工艺:将奥氏体不锈钢粉、铋粉、钛粉和氮化钛粉在混料机内以50~60r/min的转数混合1~2h,然后加入0.5~1.0%的粘结剂和0.5~1.0%润滑剂进行二次混料,二次混料以50~60r/min的转数混合5~6h。

21、更进一步的,所述压制包括两次压制工序,两次压制的压力均为350~400mpa,一次压制时间为3~5min,二次压制时间为1~2min,且将一次压制后的生坯加热至320~350℃并保温5min后取出,再进行二次压制。

22、更进一步的,将压制成型的生坯送至烧结炉内进行真空烧结,真空度为10-2~10-1pa,生坯烧结的具体过程为:首先以8~10℃/min的升温速率加热至550~600℃并保温30min,然后以4~6℃/min的升温速率继续加热至900~950℃并保温30min,接着以2~2.5℃/min的升温速率继续加热至1280~1320℃并保温45~60min,随后破真空并强冷至室温取出;所述固溶处理的温度为1050~1080℃,保温时间为1.5~2h,固溶后进行空冷。

23、本发明通过采用真空烧结工艺可以减少碳、氮和氧对烧结不锈钢的污染,而通过对奥氏体不锈钢粉末冶金材料的制备工艺参数进行优化控制,尤其是进行二次压制处理且在第二次压制前进行加热处理以及采用烧结控温工艺,既可以充分分解、去除粘结剂和润滑剂,又能防止晶粒过度粗化,从而一方面有利于进一步提高粉末冶金材料的致密度和耐蚀性能,保证其具有较好的内部质量,防止钻孔过程开裂,另一方面还有利于进一步提高铋在基体中的均匀性,保证其整体钻孔加工性能。

24、本发明的一种锁具,该锁具由所述的奥氏体不锈钢粉末冶金材料制成。

25、综上所述,相比于现有技术,采用本发明的技术方案既保证了基体本身的高致密度需求,又能最大程度利用纳米级tin相的细晶、沉淀强化作用,从而减轻高铋含量造成的材料钻孔开裂倾向。本发明的奥氏体不锈钢既可实现大规模、低污染粉末冶金生产,在进行高速钻孔时又具有加工效率高、零件粗糙度小和车刀寿命长等特性,同时耐大气腐蚀能力显著增强,使用寿命提高,且完全满足连续化钻孔加工要求,可用于制作加工高端耐蚀锁具用锁体材料的零部件。

- 还没有人留言评论。精彩留言会获得点赞!