提高硬质涂层疲劳寿命的多层硬质涂层结构及其制备方法

本发明涉及硬质涂层技术,具体涉及提高硬质涂层疲劳寿命的多层涂层结构及其制备方法。

背景技术:

1、随着机械关键部件新材料的不断出现和其在苛刻服役环境下耐受性需求的提升,硬质涂层因较高的硬度和稳定的物化性质,被认为是改善机械主要零部件抗摩擦、耐腐蚀及抗高温氧化等性能最方便和最高效的表面强化措施。然而,硬质涂层晶格、显微结构、弹性模量等物理性能与软质零部件基体之间存在不匹配的现象,从而造成零部件的疲劳强度恶化和服役可靠性降低。

2、针对该问题,传统方法是在硬质涂层制备工艺和装置方面进行相应的改进研究,如基体偏压由直流改为脉冲,产生的致密柱状晶可有效延缓裂纹扩展速度,改善硬质涂层疲劳寿命;又如,阴极电弧离子镀中引入磁过滤装置,进而减少硬质涂层大颗粒数量,减少硬质涂层表面应力集中点,达到改善硬质涂层疲劳寿命的目的。但鉴于涂层制备技术本征缺陷的限制,传统方法很难实现硬质涂层疲劳寿命显著的改善。

3、近年来,人们在硬质涂层结构设计方面做了一些研究改进工作。如在硬质涂层中引入适当厚度的软质涂层或者调控硬质涂层与软质涂层的厚度比值,改善硬质涂层韧性,松弛硬度涂层裂纹尖端的集中应力,抑制快速裂纹的传播扩展,达到进一步提升硬质涂层疲劳寿命的目的。

4、尽管软硬交替多层涂层体系通过软质涂层的引入改善了其韧性,提高了其疲劳寿命,但是容易导致涂层体系强度有所下降,造成硬质涂层抵抗外界变形的能力减弱。

技术实现思路

1、本发明之目的在于提供一种提高硬质涂层疲劳寿命的多层硬质涂层结构及其制备方法,以提高硬质涂层的疲劳寿命,服务于机械零部件实际工况应用。

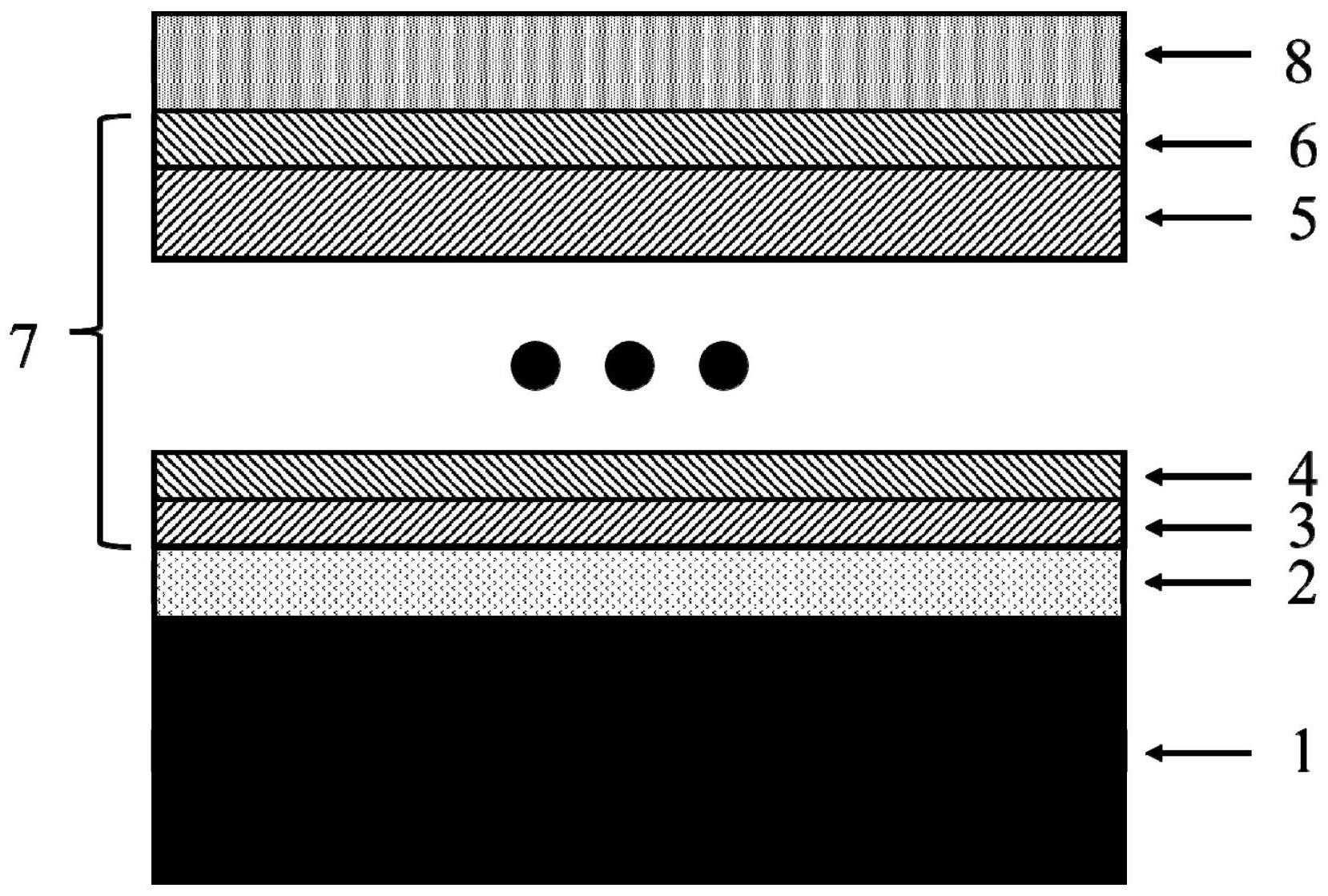

2、为实现上述目的,本发明提供一种提高金属构件疲劳寿命的多层硬质涂层结构,所述涂层结构包括纳米多层硬质涂层和至少一层单层硬质涂层,所述纳米多层硬质涂层和所述至少一层单层硬质涂层叠置于金属构件表面。

3、作为优选方式,纳米多层硬质涂层中相邻硬质涂层由不同元素组成或由种类相同而含量不同的元素组成。

4、作为优选方式,纳米多层硬质涂层包括碳化物、硼化物、氮化物、氧化物、碳氮化物中的一种或者多种;单层硬质涂层包括碳化物、硼化物、氮化物、氧化物、碳氮化物中的一种或者两种;纳米多层硬质涂层中每一层的厚度0~1000nm,尤其不小于2nm。

5、作为优选方式,在所述金属构件的基体表面依次从内到外叠置一层单层氮化物硬质涂层、种类相同而含量不同的两层氮化物纳米硬质涂层、成分同前述两层氮化物纳米硬质涂层一样而厚度不同的两层氮化物纳米硬质涂层、以及一层单层碳氮化物硬质涂层。

6、作为优选方式,所述多层硬质涂层结构还包括与金属构件相连的过渡涂层,过渡涂层可以为纯金属单质、或者为碳化物、硼化物、氮化物、氧化物、碳氮化物中的一种或者多种。

7、另一方面,本发明还提供一种提高金属构件疲劳寿命的多层涂层制备方法,包括如下步骤:(1)对基体进行预处理,得到洁净的基体表面;(2)根据多层涂层元素构成,选择靶材和气源,采用阴极电弧方法,调整样品转架的转动轴数、靶材电流和基体偏压,在样品基体表面制备叠置的多层硬质涂层结构,即纳米多层硬质涂层和至少一层单层硬质涂层。

8、作为优选方式,相对于所述金属构件的表面所述多层涂层从内到外依次包括一层氮化物硬质涂层、四层纳米硬质涂层、以及一层碳氮化物硬质涂层;在所述步骤(2)中,在基体置于转架之后,启动转动轴数,转动轴数为1~3,之后关闭真空腔体,待达到所需真空度后,开启加热管使得真空温度优选升至430℃~450℃;利用氩离子辉光清洗去除基体表面氧化膜,工艺参数:温度430℃~450℃,氩气工作气压1pa~1.5pa,偏压1000v,清洗时间30min~60min;利用金属离子刻蚀粗化基体表面,工艺参数:温度430℃~450℃,基体偏压-500v~-600v,刻蚀时间2min~3min;以氮化物硬质涂层中的元素种类为依据,选择靶材,以氮气为工作气体,直流电源为弧源,工艺条件包括:温度430℃~450℃,靶材弧流160a~170a,工作气压1pa~1.5pa,偏压-80v~-120v;以四层纳米硬质涂层结构中的元素种类为依据,选择靶材,以氮气为工作气体,直流电源为弧源,在氮化物硬质涂层上制备,工艺条件包括:温度430℃~450℃,弧流80a~140a;从内到外第一层和第二层纳米硬质涂层的厚度均为50nm~70nm,而第三层和第四层纳米硬质涂层的厚度依次分别为500nm~550nm和250nm~300nm;以碳氮化物硬质涂层中的元素种类为依据选择靶材,以氮气和乙炔为工作气体、直流电源为弧源,在四层纳米硬质涂层上沉积,工艺条件包括:温度430℃~450℃,靶弧流150a~160a,工作气压0.5pa~1pa,氮气和乙炔分压比为0.07~0.2,偏压-100v~-140v。

9、作为优选方式,所述金属构件是tc6叶片,并且所述步骤(1)中的基体预处理包括:打磨和抛光:对tc6叶片基体依次进行400目、800目、1200目、1500目、2500目sic砂纸打磨,之后借助粒径1.5μm金刚石研磨膏表面抛光;酸洗和碱洗:接着先后应用酸性和碱性清洗剂去除叶片表面油除和氧化物,而不改变基体表面酸碱性;乙醇超声清洗;抽真空;氩离子辉光清洗;金属ti离子刻蚀;并且所述步骤(2)包括:沉积tin层;沉积四层(ti,al)n纳米结构:以金属ti靶材和ti3al1靶材两个靶为靶材,氮气为工作气体,在tin层上沉积(ti,al)n第一纳米子层;然后调换两靶材的弧流,沉积(ti,al)n第二纳米子层,从而构成(ti,al)n纳米结构多层中最小周期,重复,最终形成(ti,al)n纳米结构多层;沉积ticn层,以金属ti为靶材,在(ti,al)n纳米结构多层上沉积。

10、作为优选方式,所述步骤(1)中的基体预处理包括:打磨和抛光:对tc6叶片基体依次进行400目、800目、1200目、1500目、2500目sic砂纸打磨,之后借助粒径1.5μm金刚石研磨膏表面抛光;酸洗和碱洗:接着先后应用酸性和碱性清洗剂去除叶片表面油除和氧化物,而不改变基体表面酸碱性;乙醇超声清洗;抽真空:将tc6叶片置于转架之上,开动转动轴数并调至转动轴数1-3,关闭真空腔体,待真空度达到1×10-3pa,开启加热管至450℃;氩离子辉光清洗:温度450℃,氩气工作气压1pa,偏压1000v,清洗时间40min;金属ti离子刻蚀:温度450℃,氮气气压1pa,基体偏压-500v,刻蚀时间2min。

11、作为优选方式,所述步骤(2)包括:沉积tin层:以金属ti作为靶材,氮气为工作气体,温度450℃,弧流150a,工作气压1pa,偏压-100v;沉积四层(ti,al)n纳米结构:以金属ti靶材和ti3al1靶材两个靶为靶材,氮气为工作气体,温度450℃,先在ti靶弧流80a,ti1al3靶弧流160a,在tin层上沉积厚度55nm的(ti,al)n第一纳米子层;然后调换两靶材的弧流,沉积厚度55nm的(ti,al)n第二纳米子层,从而构成(ti,al)n纳米结构多层中最小周期,重复9个周期;最后一个周期的第一纳米子层厚度为500nm,另一纳米子层厚度为250nm,最终形成(ti,al)n纳米结构多层;沉积ticn层,以金属ti为靶材,氮气和乙炔为工作气体,直流电源为弧源,在(ti,al)n纳米结构多层上沉积,工艺条件包括:温度450℃,靶弧流160a,工作气压0.8pa,乙炔和氮气分压比pc2h2:pn2从0.07逐步上升至0.2;偏压-100v。

12、作为优选方式,所述步骤(2)包括:沉积tin层:以金属ti作为靶材,氮气为工作气体,温度450℃,弧流150a,工作气压1pa,偏压-100v;沉积四层(ti,al)n纳米结构:以金属ti靶材和ti3al1靶材两个靶为靶材,氮气为工作气体,温度450℃,先在ti靶弧流80a,ti1al3靶弧流160a,在tin层上沉积厚度65nm的(ti,al)n第一纳米子层;然后调换两靶材的弧流,沉积厚度65nm的(ti,al)n第二纳米子层,从而构成(ti,al)n纳米结构多层中最小周期,重复9个周期,最后一个周期的第一纳米子层厚度为500nm,另一纳米子层厚度为250nm,最终形成(ti,al)n纳米结构多层;沉积ticn层,以金属ti为靶材,氮气和乙炔为工作气体,直流电源为弧源,在(ti,al)n纳米结构多层上沉积,工艺条件包括:温度450℃,靶弧流160a,工作气压0.8pa,乙炔和氮气分压比pc2h2:pn2从0.07逐步上升至0.2;偏压-100v。

13、在本发明中,涂层可以由纳米多层硬质涂层和单层硬质涂层的任意组合堆叠而成。

14、作为优选方式,纳米多层硬质涂层每一层涂层的硬度均大于金属构件的硬度。

15、本发明的方法还可包括如下步骤:

16、(3)所述纳米多层涂层制备完成后,待真空室温度下降至80℃时,逐步关闭分子泵和机械泵,打开进气阀,取出试样。

17、本发明的效果和益处:

18、与现有改善硬质涂层疲劳寿命的多层技术相比,本发明通过纳米结构和多层结构相结合的设计思维,在多层硬质涂层中引入了纳米厚度的硬质涂层,增多了涂层内部界面和晶面,提高了硬质涂层韧性,增加了裂纹在其内部的径向扩展阻力,且偏转了其径向裂纹扩展方向,显著提高了硬质涂层的疲劳寿命。与此同时,本发明增多的涂层内部界面和晶面,有效地增强了涂层强度。即,本发明设计的多层硬质涂层结构,既可以提升硬质涂层疲劳寿命,又可以增强涂层的硬度。多层硬质涂层制备方法工艺简单、工业操作性强,对异构件也容易实现均匀涂层制备。

- 还没有人留言评论。精彩留言会获得点赞!