一种电炉纯废钢生产帘线用钢的冶炼方法与流程

本发明涉及冶金,具体为一种电炉纯废钢生产帘线用钢的冶炼方法。

背景技术:

1、帘线钢是优质硬线钢的精品,是商用钢中强度最高的钢。钢帘线由于其工作条件及安全性能的要求,对化学成分、非金属夹杂物含量及其形态、金相组织等要求极其严格,对线径0.15~0.38mm的钢丝,1吨盘条可拉拔2000km的钢丝,断丝次数不允许超过1次。因此,对帘线钢具有非常严格的标准,帘线钢要求化学成分均匀,c、si、mn波动小,对p、s及其它残余元素也有严格限制,并要求非金属夹杂物具有可塑性,al2o3和铝酸钙等脆性夹杂物是被严格限制的,而且帘线用钢铸坯表面不允许有气孔、结疤、夹杂及深度大于0.30mm的裂纹,内部不允许有1.0级以上缩孔和长度超过10mm的裂纹。

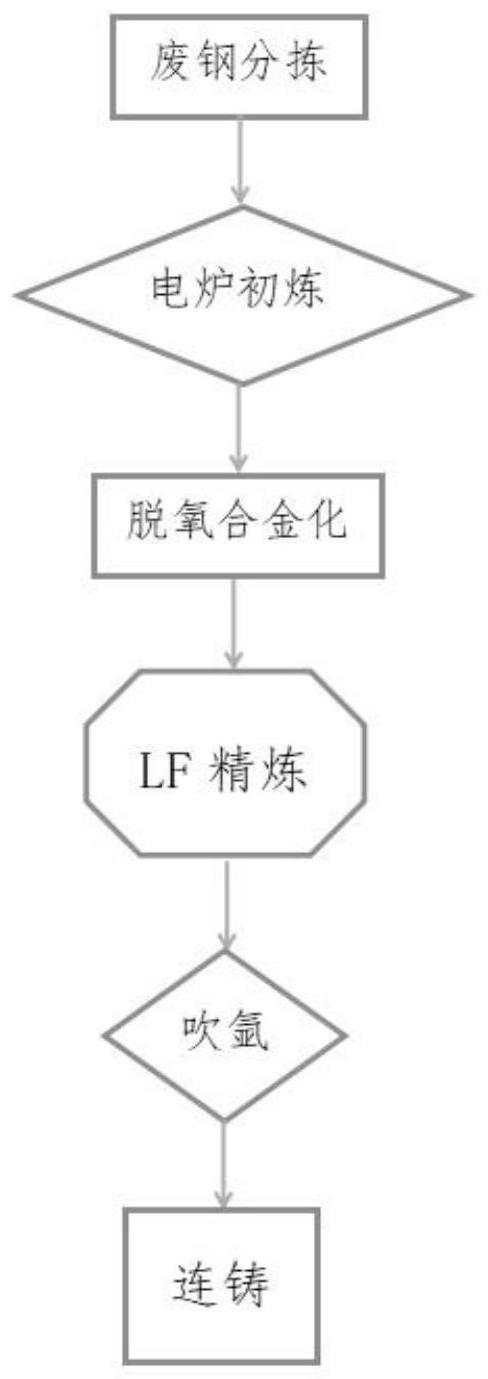

2、追溯到20世纪,国内帘线用钢基本依赖进口,当时有钢铁行业“皇冠上的明珠”之美誉,但随着国内冶炼技术的飞速发展,到本世纪初宝钢、青钢等相继研制成功,逐步实现了国产化,技术日趋成熟,目前,国内帘线用钢生产的主要企业有宝武、青钢、兴澄特钢、中天和沙钢,其采用冶炼工艺流程均为:高炉→转炉(或电炉)→lf精炼→连铸。

3、电炉短流程纯废钢生产帘线用钢的最大问题是由于原料来历复杂,cr、ni、cu、as和sn等残余元素控制难度大。其次,采用高炉→转炉(或电炉)→lf精炼→连铸工艺,钢中n含量通常为20~30ppm,而纯废钢电炉生产时由于电弧吸氮,钢中n含量高,会严重影响拉丝和捻股性能,甚至造成断裂。

技术实现思路

1、本部分的目的在于概述本发明的实施方式的一些方面以及简要介绍一些较佳实施方式。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

2、鉴于上述和/或现有的纯废钢生产帘线用钢中存在的问题,提出了本发明。

3、因此,本发明的目的是提供一种电炉纯废钢生产帘线用钢的冶炼方法,采用无铝脱氧工艺和低碱度炉渣的脱硫工艺,结合特定的脱氧剂等,有效地控制钢中残余元素、非金属夹杂物及材上的中心偏析,且具有经济性可以实现批量生产,又能满足下游行业的使用要求。

4、为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

5、一种电炉纯废钢生产帘线用钢的冶炼方法,具体步骤如下:

6、s1、废钢分拣

7、废钢经分拣处理后,分为优质废钢和普通废钢两类,并分别堆放;

8、s2、电炉初炼

9、按质量百分比计,将步骤s1中分拣后的60~70%优质废钢和15~25%普通废钢以及10~20%高炉生铁在电弧炉中1550℃~1650℃温度冶炼44~48min,同时加入35~40kg/t的活性石灰,采用底吹氩工艺,底吹氩气流量控制在10-50nl/min,初炼完后放钢;

10、s3、脱氧合金化

11、在放钢时,钢包加入0.20~0.25kg/t的85%sic;加入活性石灰2~3kg/t,加入硅锰铁5kg/t;低铝硅铁1kg/t;加入低氮增碳剂5kg/t,且钢包内边放钢边吹氩;

12、s4、lf精炼

13、将步骤s3中得到的初炼钢水运到lf精炼炉中,补加活性石灰4~5kg/t,加入精炼渣0.5~0.8kg/t;加入0.8~1.0kg/t的85%sic,加入低氮增碳剂0.2~0.8kg/t;再加入硅锰铁1.3~1.6kg/t和低铝硅铁0.8~1.0kg/t,lf精炼时间为40~50min,冶炼前期ar气流量大一些,中后期关小;

14、s5、吹氩

15、将步骤s4中得到的精炼钢水吊运到吹氩站,软吹流量控制为25~40nl/min,软吹时间为15~20min;

16、s6、连铸

17、将经步骤s5处理后的钢水进行镇静后在开浇温度1490℃~1510℃浇注后得到铸坯。

18、作为本发明所述的一种电炉纯废钢生产帘线用钢的冶炼方法的一种优选方案,其中,所述步骤s1中,优质废钢中的cr、ni、cu含量小于或者等于0.04%,as、sn含量小于或者等于0.004%。

19、作为本发明所述一种电炉纯废钢生产帘线用钢的冶炼方法的一种优选方案,其中,所述步骤s2中,高炉生铁中的cr、ni、cu含量小于或者等于0.02%,as、sn含量小于或者等于0.002%。

20、作为本发明所述的一种电炉纯废钢生产帘线用钢的冶炼方法的一种优选方案,其中,所述硅锰铁为femn62si17,且含量为:62%锰、17%硅、小于5%的其它杂质和余量为铁。

21、作为本发明所述的一种电炉纯废钢生产帘线用钢的冶炼方法的一种优选方案,其中,所述低铝硅铁为fesi75,且含量为:75%硅、小于0.5%的铝、小于5%的其它杂质和余量为铁。

22、作为本发明所述的一种电炉纯废钢生产帘线用钢的冶炼方法的一种优选方案,其中,所述步骤s6中,得到的钢水吊上连铸回转台上进行镇静,镇静时间8-12min,其中,镇静时间为从lf精炼后至开始浇注的时间段。

23、作为本发明所述的一种电炉纯废钢生产帘线用钢的冶炼方法的一种优选方案,其中,所述步骤s6中,铸坯断面为150×150mm的正常拉速为2.3~2.5m/min。

24、作为本发明所述的一种电炉纯废钢生产帘线用钢的冶炼方法的一种优选方案,其中,所述步骤s6中,浇注过程中全程保护浇注,大包长水口采用氩封,采用结晶器和末端电磁搅拌。

25、作为本发明所述的一种电炉纯废钢生产帘线用钢的冶炼方法的一种优选方案,其中,所述步骤s4中,冶炼前期ar气流量450~550l/min,中后期150~200l/min。

26、与现有技术相比,本发明具有的有益效果是:

27、1、通过废钢分拣、合理配置废钢比例和电炉底吹氩等技术手段,控制钢中cr、ni、cu、as、sn残余元素及n含量;同时采用无铝脱氧工艺和低碱度炉渣的脱硫工艺,结合特定的脱氧剂等,严格控制钢中夹杂物的大小、数量和分布等,使夹杂物呈细小、弥散状态分布,有利于客户后续加工中的拉拔、捻股等;合理选型电炉用石灰种类,控制炉渣碱度,运用留钢、留渣操作工艺,克服了转炉冶炼出钢时容易下渣的缺点,钢中p含量可以控制在0.010%以下,完全可以满足下游钢帘线制造业之质量要求。

28、2、合理选型电炉用石灰种类,控制炉渣碱度,运用留钢、留渣操作工艺,避免出钢过程下渣,克服了转炉冶炼出钢时容易下渣的缺点,钢中p含量可以控制在0.010%以下,提高帘线用盘条的塑性和韧性,从而更好地满足客户的工艺要求。

29、3、采用无铝脱氧工艺,控制钢中的al、ti含量,减少了钢水中al2o3等难熔难上浮夹杂的来源,可获得低熔点塑性夹杂物,避免了帘线用盘条中形成脆性有害夹杂物,严格控制钢中夹杂物的大小、数量和分布等,使夹杂物呈细小、弥散状态分布,夹杂物形态有利于客户后续加工中的拉拔、捻股等;同时夹杂物的尺寸基本能控制在5μm以下,可大大提高帘线钢的拉丝性能。

- 还没有人留言评论。精彩留言会获得点赞!