一种SiC编织纤维增强钛基复合材料板材的制备方法

本发明属于金属基复合材料板材制备,具体涉及一种sic编织纤维增强钛基复合材料板材的制备方法。

背景技术:

1、高超声速飞行器在穿越或飞行于大气层过程中表面受到强气动加热的作用,表面会达到极高的温度,这对蒙皮提出了极高的温度和强度要求,这是常规材料如铝合金、树脂基复合材料所不能承受的。而sic纤维增强钛基复合材料在高温环境下仍然具有良好的强度性能,另外还具有高比强度、高比刚度、高比模量和高疲劳强度等优越的性能,是用于耐热蒙皮的理想材料。

2、然而,蒙皮类零件要求各向同性,但是纤维类复合材料具有各向异性的特点,通常通过使用束丝细纤维进行编织成形来进行改善。而在选择加工工艺时,常用固体法进行加工,包括箔-纤维-箔法、纤维涂层法和等离子喷涂法等制备方法。其中,箔-纤维-箔法适合用来制备板材类零件的缺点是:以箔材形式作为基体,流动性差,制备而成的复合材料内部缺陷多。尤其是对于编织的束丝细纤维,箔材基体更加难以进入纤维内部,难以结合在一起。箔材的厚度无法很薄、箔材的尺寸也不能太大,因此纤维体积分数和复合材料尺寸受到限制。而纤维涂层法的主要缺点是需要单根处理纤维,操作繁琐,成本昂贵,难以批量生产,而且涂层的方式难以使基体进入到束丝细纤维中。对于等离子喷涂法,其主要缺点是喷涂过程会产生非均匀的微观组织,且控制合金成分较难,同时熔融的合金液滴会损伤纤维。该方法需要十分复杂的设备,并且价格高,对纤维的损伤也大,需要控制的参数较多。同样地,等离子喷涂的方式也难以使基体进入到束丝细纤维中。由上述分析可知,现有工艺都存在一些缺点,尤其是对于束丝细纤维,都无法使基体浸渍到其中,导致了sic束丝纤维的使用受到限制。

技术实现思路

1、鉴于上述问题,本发明提供了一种sic编织纤维增强钛基板材的制备方法,解决了现有技术中板材的加工方法加工的板材容易翘曲变形、加工过程复杂、板件性能差的问题。

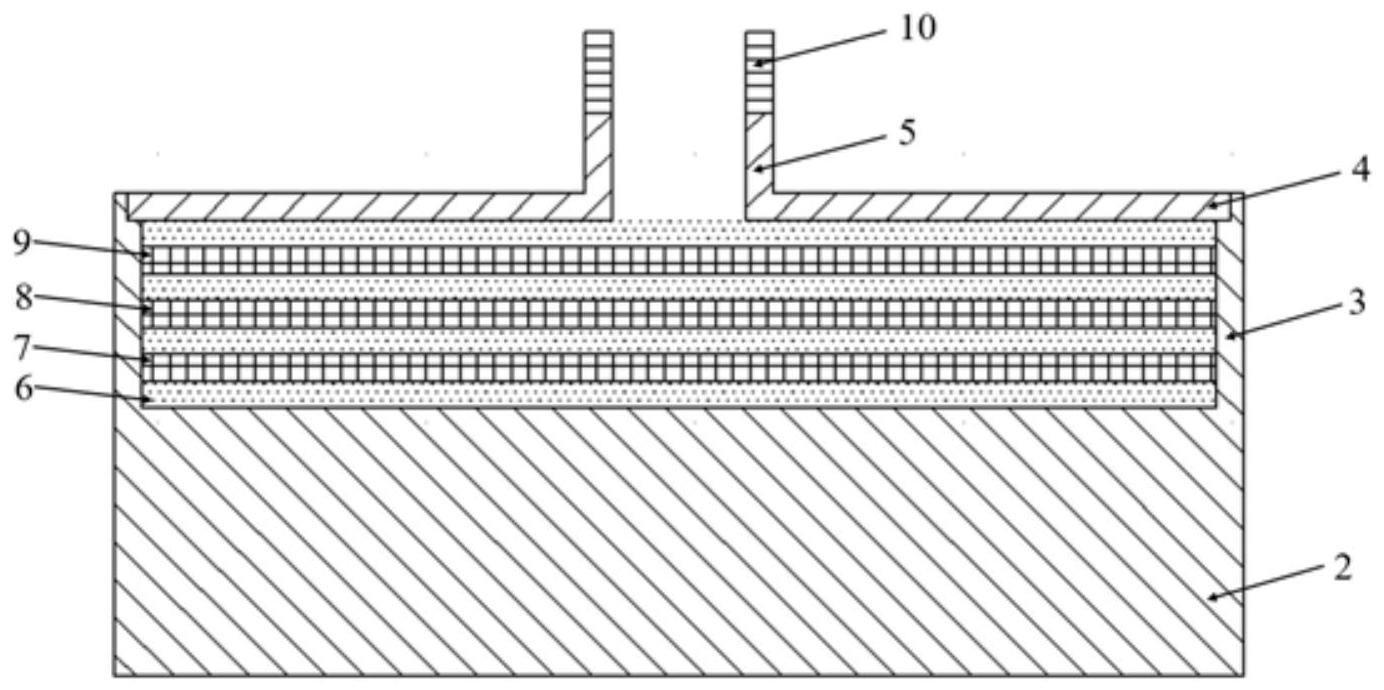

2、本发明一方面提供了一种制备sic编织纤维增强钛基复合材料板材的包套,包括底板、侧板、上板和抽气头;

3、抽气头设置于上板上;底板、侧板和上板围成中空腔室,中空腔室构成目标件的成形腔;

4、底板的厚度满足以下公式:

5、

6、本发明另一方面提供了一种sic编织纤维增强钛基复合材料板材的制备方法,包括下列步骤:

7、步骤一、根据目标件的尺寸和形状成形包套;

8、步骤二、根据目标件的材料需求制备基体粉末;

9、其中,基体粉末的粒径不超过sic编织纤维的直径;

10、步骤三、根据目标件的性能要求编织sic纤维布;

11、步骤四、铺层设计:根据目标件的性能要求获得sic纤维体积分数;根据目标件厚度和纤维体积分数获得纤维布层数、粉末层数和每层粉末厚度;纤维布层和粉末层交替设置,最底层和最上层均为粉末层;根据目标件的方向要求设计纤维布的铺层角度;

12、步骤五、根据步骤四的铺层设计填充基体粉末以及放置sic纤维布;

13、步骤六、对包套抽真空并固装;

14、步骤七、将抽真空的包套放置在热等静压设备中,使得基体粉末致密以及基体粉末与sic纤维结合;

15、步骤八、去除包套,获得sic纤维增强钛基复合材料板材。

16、可选地,步骤四中,纤维布层数计算公式为:

17、

18、可选地,步骤四中,每层粉末厚度计算公式为:

19、

20、可选地,步骤五中,在振动台上填充基体粉末,使基体粉末的装粉致密度不低于60%。

21、可选地,振动台的振动频率为10-30hz,振动时间为60-180s。

22、可选地,步骤七中热等静压温度为700-1100℃,压力为50-180mpa,时间为0.5-5h。

23、可选地,在热等静压完成后进行热处理;热处理包括去应力退火、再结晶退火、固溶处理和/或时效处理。

24、与现有技术相比,本发明至少可实现如下有益效果:

25、(1)本发明的制备方法,以超细粉末全部或者局部替代箔材,使得粉末能够充分进入编织纤维内部间隙,有效克服箔材流动性差、结合缺陷多的缺点。

26、(2)本发明通过控制粉末的加入量,能够有效控制复合材料的体积分数,尤其是可以实现高体积分数。由于粉末具有柔性流动的特点,可以有效缓解金属基体与纤维热膨胀系数差异大而引起的制备过程易变形、残余应力大的问题。

27、(3)本发明的可以精确制备出复合材料板材类零件,并具有准各向同性、纤维体积分数高、尺寸不受限制、材料利用率高等优点。与当前需要纤维涂层的方法相比,本发明不需要单根处理纤维,操作简单,效率高,成本低,能够批量生产。而且由于粉末的流动性好且易制得,本发明的适用性好,还可以推广应用到其他形状的目标件(如小曲率板材)以及其他种类的复合材料。

28、(4)本发明采用细纤维,可以通过编织来实现各向同性,改善了单向纤维的各向异性。由此制造的板材横向性能好,板材的扭曲刚度、横向刚度和抗冲击能力更强,因而增强效果明显,有利于扩展复合材料板材的应用范围。

29、(5)本发明使用粉末作基材,使得成形过程中能够使用更高的温度、更大的压力进行热等静压加工,由此使粉末完全致密,并能成形出复杂形状的零件。

30、(6)本发明设置厚度较大的底板,能够防止在板材成形过程中板材翘曲变形。

31、(7)本发明使用箔材固定纤维,并且先使粉末初步致密、再使粉末完全致密。能够防止粉末收缩变形时引起的纤维移动问题。

技术特征:

1.一种制备sic编织纤维增强钛基复合材料板材的包套,其特征在于,包括底板、侧板、上板和抽气头;

2.一种sic编织纤维增强钛基复合材料板材的制备方法,其特征在于,包括下列步骤:

3.根据权利要求2所述的制备方法,其特征在于,步骤四中,纤维布层数计算公式为:

4.根据权利要求2所述的制备方法,其特征在于,步骤四中,每层粉末厚度计算公式为:

5.根据权利要求2所述的制备方法,其特征在于,步骤五中,在振动台上填充基体粉末,使基体粉末的装粉致密度不低于60%。

6.根据权利要求5所述的制备方法,其特征在于,振动台的振动频率为10-30hz,振动时间为60-180s。

7.根据权利要求2所述的制备方法,其特征在于,步骤七中热等静压温度为700-1100℃,压力为50-180mpa,时间为0.5-5h。

8.根据权利要求2所述的制备方法,其特征在于,在热等静压完成后进行热处理;热处理包括去应力退火、再结晶退火、固溶处理和/或时效处理。

技术总结

本发明涉及一种SiC编织纤维增强钛基复合材料板材的制备方法,属于金属基复合材料板材制备技术领域,解决了现有技术中板材的加工方法加工的板材容易翘曲变形、加工过程复杂、板件性能差的问题。本发明的制备方法,以超细粉末全部或者局部替代箔材,使得粉末能够充分进入编织纤维内部间隙,有效克服箔材流动性差、结合缺陷多的缺点,使得制备的板材不容易翘曲变形,加工方便,板材性能好。

技术研发人员:李勇,肖毅

受保护的技术使用者:北京航空航天大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!