一种超薄均热板及其加工方法以及U型直线电机与流程

本发明涉及电机散热,具体涉及一种超薄均热板及其加工方法以及u型直线电机。

背景技术:

1、相变传热元件利用工质的相变潜热来带走热量,是解决电子设备散热问题的最具有潜力热管理方式。为满足现代微型化电子设备散热需求,常规尺寸的相变传热元件难以应用到产品中,微型化相变传热元件,尤其是厚度超薄化的相变传热元件,是当前业界关注的焦点。超薄均热板,通常通过壳板焊接密封成形,外形尺寸可根据实际散热需求进行调整,同时具有优异的导热性能,较大传热面积和较好的均温性能等优点,非常适合于5g渗透下现代微型化电子设备等领域应用,吸引了广大研究人员的高度关注。

2、然而,由于超薄均热板的壳体通常为金属,当应用在电机、igbt等对绝缘性能要求较高的场景时,超薄均热板应在保证优异传热性能的同时也具有良好的绝缘特性,以免电机等功率器件在运行过程中发生击穿,造成严重损失。

3、因此迫切需要一种绝缘特性更好的超薄均热板。

技术实现思路

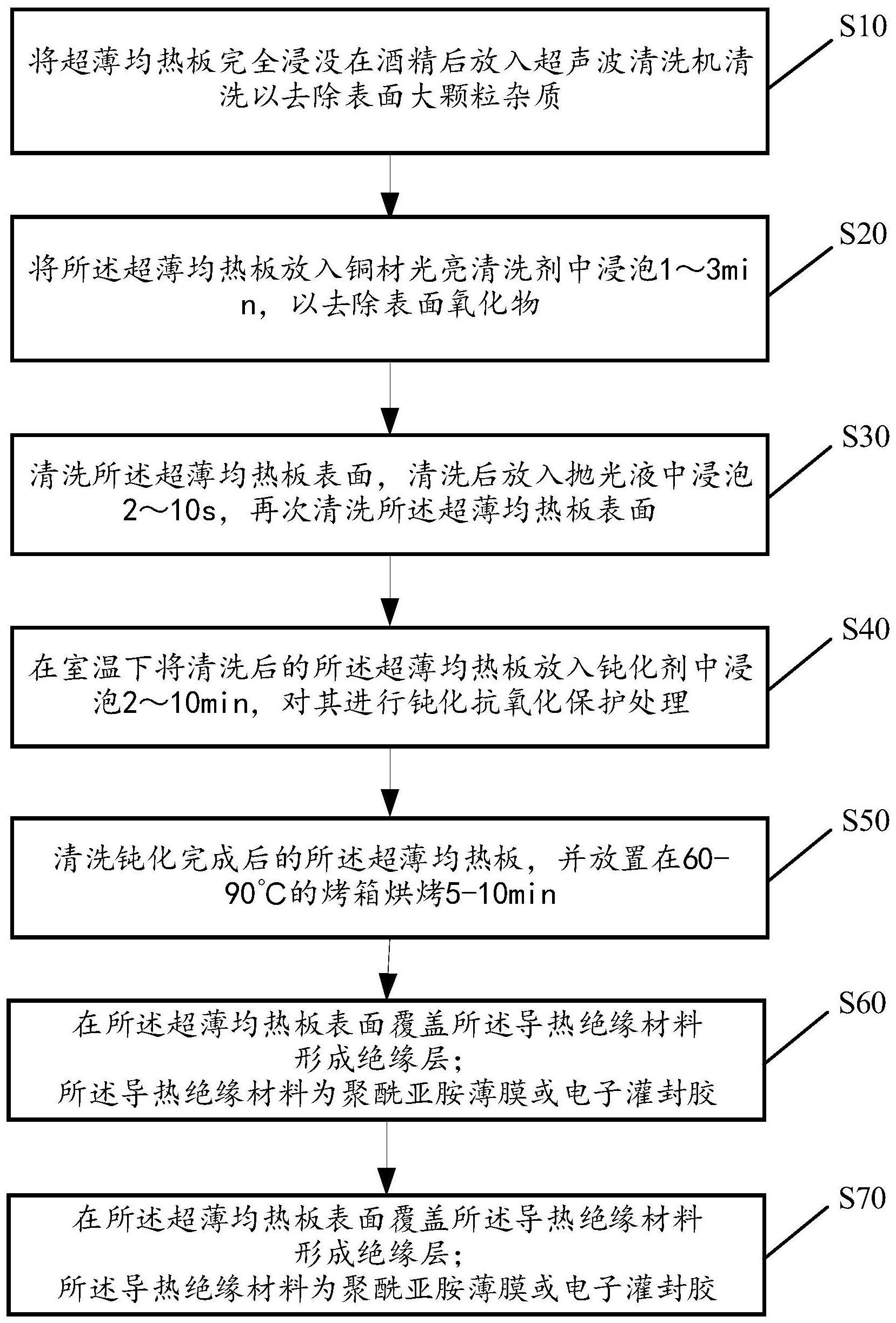

1、针对现有技术的不足,本发明实施例第一方面提出了一种绝缘超薄均热板的加工方法,包括以下步骤:

2、步骤s10:将超薄均热板完全浸没在酒精后放入超声波清洗机清洗以去除表面大颗粒杂质;

3、步骤s20:将所述超薄均热板放入铜材光亮清洗剂中浸泡1~3min,以去除表面氧化物;

4、步骤s30:清洗所述超薄均热板表面,清洗后放入抛光液中浸泡2~10s,再次清洗所述超薄均热板表面;

5、步骤s40:在室温下将清洗后的所述超薄均热板放入钝化剂中浸泡2~10min,对其进行钝化抗氧化保护处理;

6、步骤s50:清洗钝化完成后的所述超薄均热板,并放置在60-90℃的烤箱烘烤5-10min;

7、步骤s60:在所述超薄均热板表面覆盖所述导热绝缘材料,形成绝缘层;所述导热绝缘材料为聚酰亚胺薄膜或电子灌封胶;

8、步骤s70:对所述超薄均热板进行绝缘性能的测试。

9、进一步的,所述超薄均热板表面形成发热区域以及冷凝区域,所述发热区域面积大于所述冷凝区域,所述导热绝缘材料覆盖在所述发热区域。

10、进一步的,在清洗所述超薄均热板时,使用干净的去离子水作为清洗剂。

11、优选的,所述导热绝缘材料配置为聚酰亚胺薄膜,在步骤s60所述超薄均热板表面覆盖所述导热绝缘材料时,还包括以下步骤:

12、对所述聚酰亚胺薄膜进行裁剪,所述聚酰亚胺薄膜的尺寸与所述超薄均热板表面发热区域尺寸相同;

13、将所述聚酰亚胺薄膜平整贴附在清洗后的所述超薄均热板表面,确保所述超薄均热板与所述聚酰亚胺薄膜之间无气泡残留。

14、优选的,所述导热绝缘材料配置为电子灌封胶,在步骤s60所述超薄均热板表面覆盖所述导热绝缘材料时,还包括以下步骤:

15、在所述超薄均热板的冷凝区域覆盖降热阻材料,所述降热阻材料的尺寸与所述超薄均热板的冷凝区域相同;

16、将所述电子灌封胶按混合后放入真空烤箱进行抽真空处理,排出所述电子灌封胶中的气泡;

17、将所述超薄均热板固定在光滑平面上,将所述电子灌封胶涂附在所述超薄均热板一面并刮涂;

18、将涂附了电子灌封胶的超薄均热板放入烤箱中进行烘烤固化,固化后再撕下所述降热阻材料;

19、本发明实施例第二方面提出了一种本发明第一方面提出的加工方法得到的绝缘超薄均热板。

20、进一步的,所述绝缘超薄均热板本体表面形成发热区域以及冷凝区域,所述发热区域和所述冷凝区域的面积之和等于所述绝缘超薄均热板的表面面积。

21、进一步的,所述聚酰亚胺薄膜的厚度在0.02~0.05mm之间。

22、进一步的,所述电子灌封胶的厚度在0.1~0.2mm之间。

23、本发明实施例第三方面提出了一种u型直线电机,包括电机本体,所述电机本体包括线圈绕组、水冷板以及如本发明第二方面所述的绝缘超薄均热板,所述水冷板中设有冷凝槽;所述超薄均热板竖直设置在所述线圈绕组中部并沿所述线圈绕组的径向延伸;所述绝缘超薄均热板的发热区域嵌设在所述线圈绕组内部,其冷凝区域嵌设在所述水冷板的冷凝槽内。

24、与现有技术相比,本发明具有以下优点:

25、本发明中通过将所述超薄均热板放入超声波清洗机、铜材光亮清洗剂中,将超薄均热板表面的杂质以及氧化物彻底去除,避免其对后续加工的药水造成污染,确保了加工效果,通过将超薄均热板放入抛光液,实现超薄均热板的全局平滑效果,提高了绝缘层的附着效果,对所述超薄均热板进行钝化抗氧化处理,确保其使用寿命,最终在处理后的所述超薄均热板上覆盖由聚酰亚胺薄膜或电子灌封胶形成的绝缘层,使得超薄均热板在保证其自身优秀传热性能的同时,也具有良好的绝缘特性,使其更好的应用在大功率驱动电机中,提高了电机的散热安全系数。

技术特征:

1.一种绝缘超薄均热板的加工方法,包括超薄均热板以及导热绝缘材料,其特征在于,包括以下步骤:

2.根据权利要求1所述的绝缘超薄均热板的加工方法,其特征在于,所述超薄均热板表面形成发热区域以及冷凝区域,所述发热区域面积大于所述冷凝区域,所述导热绝缘材料覆盖在所述发热区域。

3.根据权利要求2所述的绝缘超薄均热板的加工方法,其特征在于,在清洗所述超薄均热板时,使用干净的去离子水作为清洗剂。

4.根据权利要求3所述的绝缘超薄均热板的加工方法,其特征在于,所述导热绝缘材料配置为聚酰亚胺薄膜,在步骤s60所述超薄均热板表面覆盖所述导热绝缘材料时,还包括以下步骤:

5.根据权利要求3所述的绝缘超薄均热板的加工方法,其特征在于,所述导热绝缘材料配置为电子灌封胶,在步骤s60所述超薄均热板表面覆盖所述导热绝缘材料时,还包括以下步骤:

6.一种如权利要求1至5任一项所述的加工方法得到的绝缘超薄均热板。

7.根据权利要求6所述的绝缘超薄均热板,其特征在于,所述绝缘超薄均热板本体表面形成发热区域以及冷凝区域,所述发热区域和所述冷凝区域的面积之和等于所述绝缘超薄均热板的表面面积。

8.根据权利要求6所述的绝缘超薄均热板,其特征在于,所述聚酰亚胺薄膜的厚度在0.02~0.05mm之间。

9.根据权利要求6所述的绝缘超薄均热板,其特征在于,所述电子灌封胶厚度在0.1~0.2mm之间。

10.一种u型直线电机,包括电机本体,其特征在于,所述电机本体包括线圈绕组、水冷板以及如权利要求6至9任一项所述的绝缘超薄均热板,所述水冷板中设有冷凝槽;

技术总结

本发明提出了一种绝缘超薄均热板的加工方法,包括超薄均热板以及导热绝缘材料,包括以下步骤:将超薄均热板完全浸没在酒精后放入超声波清洗机清洗将所述超薄均热板放入铜材光亮清洗剂中浸泡清洗所述超薄均热板表面,清洗后放入抛光液中浸泡,再次清洗所述超薄均热板表面;在室温下将清洗后的所述超薄均热板放入钝化剂中浸泡清洗钝化完成后的所述超薄均热板,并放置在烤箱中烘烤;在所述超薄均热板表面覆盖所述导热绝缘材料,形成绝缘层;所述导热绝缘材料为聚酰亚胺薄膜或电子灌封胶,对所述超薄均热板进行绝缘性能的测试。本发明使得超薄均热板在保证优异传热性能的同时也具有良好的绝缘特性,提高了大功率驱动电机领域的散热安全系数。

技术研发人员:尹树彬,汤勇,黎洪铭,黄皓熠,赵威,张仕伟,黄梓滨,余小媚

受保护的技术使用者:广东畅能达科技发展有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!