一种高速钢粉末的制备工艺的制作方法

本发明涉及一种高速钢粉末的制备工艺。

背景技术:

1、气雾化制粉是指利用高速气流将液态金属流击碎形成小液滴,随后快速冷凝得到成形粉末。气雾化技术已经成为制备精细球形金属及合金粉末最重要的方法,据统计,雾化法生产的金属粉末已达世界粉末总产量的80%。工业上可以使用雾化法生产的金属粉末种类很多,除了难熔金属钨、钼等和非常活泼的金属以外,几乎包含了所有常见金属及合金体系。该方法制备的金属粉末粒度细小(粉末粒径<150μm)、球形度好、纯度高、氧含量低、成形速度快、环境污染小,是粉末冶金、金属注射成型、金属增材制造用金属粉末制备的主流方法。

2、现有技术大多是对气体雾化制粉工艺和机理的研究,以及对多级和不同介质气雾化、熔滴的热传输和凝固行为等进行研究。但从总体来看,关于气雾化工艺应用的研究居多,对于气雾化机理的深入探讨和分析仍相当匮乏,大部分高性能粉末和制粉设备仍须从国外进口。

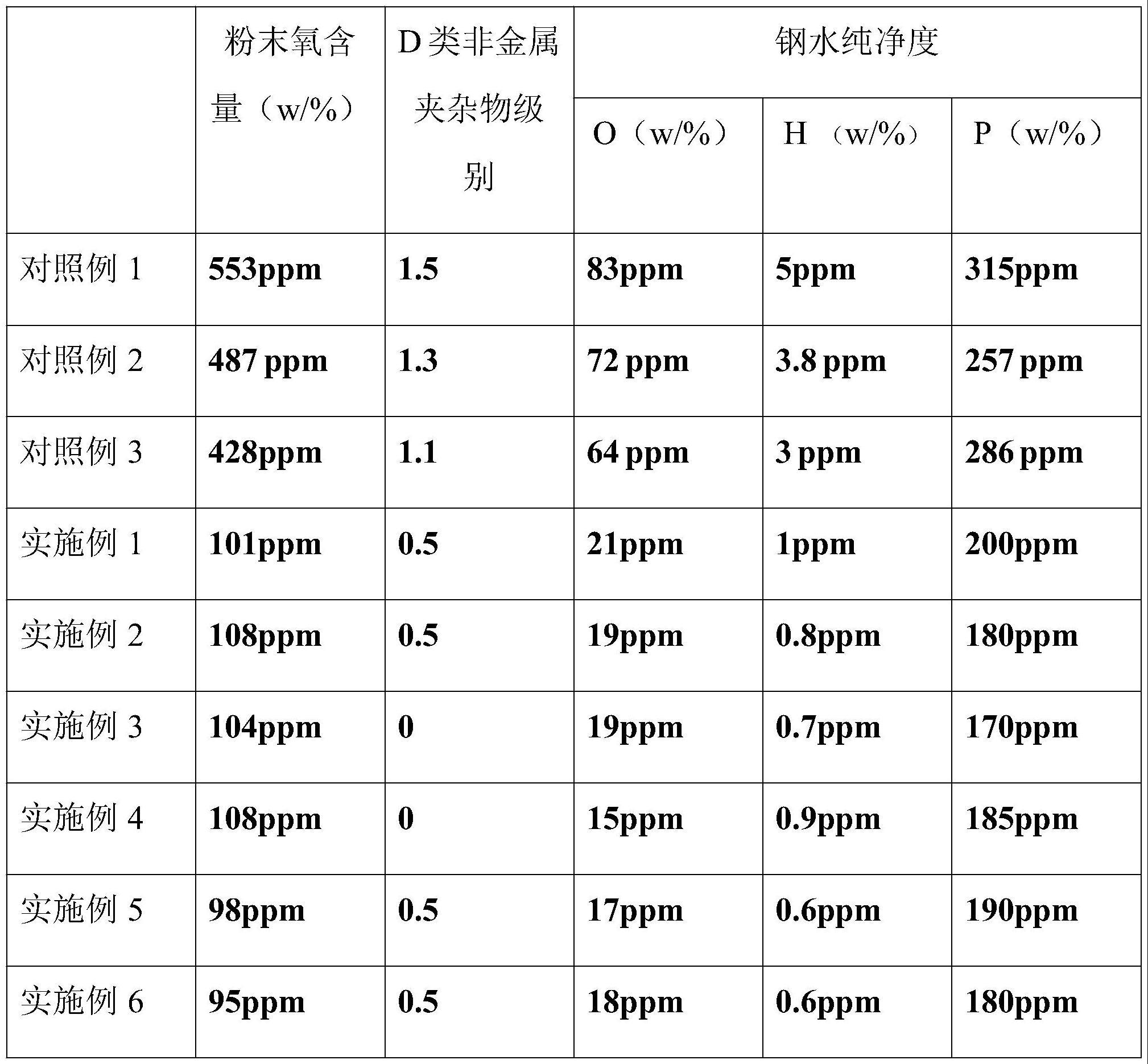

3、现有技术中,粉末氧含量大多在500ppm左右,氧含量较高,非金属夹杂物含量较高,钢水纯净度中的氧、氢和磷大多为80ppm、20ppm和400ppm左右,纯净度较差,同时用于生产高速钢粉末的第一中间包容量小,多数都是小于或等于3t,容量较小,既而影响高速钢粉末的生产效率,因此提出一种高速钢粉末的制备工艺。

技术实现思路

1、为了解决上述问题,本发明提供的一种高速钢粉末的制备工艺,能够有效的提高高速钢粉末的生产效率,大幅提升钢水纯洁度,减少粉末非金属夹杂物少,同时提高高速钢粉末的质量。具体技术方案如下:

2、一种高速钢粉末的制备工艺,包括步骤如下:

3、步骤(a):原料准备:所述原料为废钢或其他工序生产所剩的废料钢块;

4、步骤(b):中频炉熔炼:将步骤(a)中准备的原料送入中频炉中进行冶炼,出钢前进行第一次取样检测,当第一次取样检测合格后进行出钢,钢水熔清后流出氧化渣,并再加入150~200kg石灰熔化;

5、步骤(c):lf精炼:将步骤(b)中的钢水导入钢包之中,氩气管道与钢包氩气相连接,对钢包内的钢水进行第一次通电升温,加入50kg~100kg脱氧剂,而后进行第二次通电升温,检验钢水温度,当钢水温度大于1500℃时,检查炉渣状态,将电渣加热系统功率调为700kw/h继续升温,进行第二次取样检测,当第二次取样检测合格后,检测钢水温度,直至钢水温度大于1550℃,将钢包吊运至vd真空脱气工位;

6、步骤(d):vd真空脱气:将纯钙线投入钢包之中,喂入量为150m~170m/炉,将钢包吊运进入工位,封盖通电,通过抽真空设备对钢包进行抽真空操作,而后取样,将钢包吊运至lf精炼调渣工位;取样的目的是为防止产品质量出现问题有材料可分析,为提升生产效率保证钢水温度,此时钢包内的钢水不需要镇静;

7、步骤(e):lf精炼调渣:将钢包接通氩气,进行调渣操作后取样,随后通过电渣加热系统进行通电升温,直至钢水温度升至1550~1650℃,此时停电加入180kg~220二氧化硅,而后继续通电升温,直至钢水化渣,钢水化渣结束后,将电渣加热系统的功率调至300kw/h保温,钢包内的钢水保温镇静30min以上,钢水温度在1600℃以上,将钢包吊运至气雾化制粉工位;为提升生产效率保证钢水温度,

8、步骤(f):气雾化制粉:将8t中间包事先烘烤至1200℃,吊运至指定雾化制粉工位,钢包位于中间包正上方,打开钢包滑动水口,放出7.5t钢水,而后将钢包返回lf精炼工位保温,打开位于中间包底部的电磁搅拌器,加入200~400kg渣料,通过电渣加热电极通电升温,而后将钢水通过8t中间包内部的氧化锆水口流出,气雾化制粉设备的组合式喷嘴通过高压氮气将钢水转化成粉末,并流入气雾化制粉设备的储存仓内冷却。

9、作为进一步优选的技术方案的,步骤(a)中所述原料表面锈迹厚度小于等于该件废料厚度的5%、无油污、无杂物,无水。

10、作为进一步优选的技术方案的,所述取样检测是否合格是通过光谱检测仪分析样品成分,将样品与合格标准进行比较,判断样品是否达标的,所述样品中各元素质量百分比的合格标准为:c:1.30~1.33%,w:6.52~6.75%,mo:5.1~5.3%,cr:4.25~4.5%,v:3.20~3.25%,mn:0.35~0.4%,si:0.65~0.7%,p:0~0.02%,s:0~0.01%,余量为fe及其他不可避免的杂质,当样品中各元素含量满足合格标准,即为合格,反之,则不合格。

11、作为进一步优选的技术方案的,所述步骤(b)中出钢前钢水的温度大于1500℃;

12、流出氧化渣包括以下步骤:加入180~220kg的石灰和20~40kg的石英砂,还原渣层,将渣层的80%倒出钢包。

13、作为进一步优选的技术方案的,所述步骤(c)中第一次通电升温电渣加热系统功率为750~850kw/h,通电升温时长为10~15min,所述第二次通电升温电渣加热系统功率为650~750kw/h,通电升温时长为10~15min。

14、作为进一步优选的技术方案的,所述步骤(c)中检查炉渣状态包括以下步骤:查看炉渣颜色是否为白色,若炉渣颜色不是白色,则加入脱氧剂50kg~100kg,150~200kg渣料100kg,若炉渣颜色为白色,则无须任何操作。

15、作为进一步优选的技术方案的,所述步骤(c)中脱氧剂的成分按质量百分比计包括:si:96%、al:1.5%、ca:1.6%、mn:0.4%、cr:0.2%、c:0.2%、s:0.05%、p:0.05%;氩气的充入压力为2.5bar。

16、作为进一步优选的技术方案的,所述步骤(d)中抽真空操作为将抽真空设备调至高真空档位,所述高真空档位为30~50pa真空度,抽真空时间为10~15min。

17、作为进一步优选的技术方案的,所述步骤(e)中调渣操作包括以下步骤:步骤(e1)、加入石灰80~150kg、硅铁粉10~30kg,电渣加热系统功率800kw/h,通电时间15min,

18、步骤(e2)、加入石灰150~200kg、硅铁粉15~30kg,电渣加热系统功率1000kw/h,通电时间20min,

19、步骤(e3)、加入石灰50~100kg、硅铁粉5~15kg,电渣加热系统功率500kw/h,通电时间10min,加入石灰是为了升温,加入硅铁粉是为了脱氧、调节si的含量,分批次加的另一个目的,是一次性加太多,会堆积不容易化开。

20、作为进一步优选的技术方案的,所述步骤(f)渣料中各成分按质量百分比计包括:氧化钙:48%,二氧化硅:48%,氧化镁:3%,氧化铝:1%,所述组合式喷嘴包括大喷嘴、小喷嘴,大喷嘴压力为25bar,小喷嘴压力为19bar。

21、本发明的有益效果是:产业化效率高、氧含量低、粉末球形度好、空心粉可小于等于1%,粉末粒径范围可达到1~500微米都可以供货;

22、本发明通过使用的8t中间包,相较于传统3t的第一中间包,制备高速钢粉末的效率大大提升,具有非常高效的产业化效率,生产过程中能够快速、精准地完成制造任务,从而提高工作效能和生产效率。

23、此外,本发明生产过程中通过注入氩气,将钢包内部的空气排出,使得制备的粉末氧含量较低,既而能够确保粉末质量和稳定性。

24、并且其微观结构粒度均匀,粉末球形度好,没有过于大的颗粒或细小的颗粒,有助于提高粉末的流动性,并且利于后续加工工序。

25、此外,通过本发明制备的高速钢粉末具有较低的空心粉比例,在生产过程中可以有效地避免材料质量的不均匀性,而且,该粉末粒径范围非常广,可以在1~500微米之间供货,满足不同产业的需要。

- 还没有人留言评论。精彩留言会获得点赞!