一种利用碳渣资源化处置钨渣的工艺方法

本发明属于危险固体废弃物资源化回收利用领域,尤其涉及一种利用碳渣资源化处置钨渣的工艺方法。

背景技术:

1、随着钨作为战略资源重要性的提高,钨冶炼工艺增多,随之带来的钨尾渣产量越来越大。据统计,每生产1t钨初级制品(钨酸钠、apt等)约产生0.8t钨渣;目前我国每年产生的钨渣超过10万t,累计钨渣存量超100万t。钨渣中含有砷、铅、汞等多种有毒有害物质,浸出毒性强、环境危害大,已被列入代码为hw48,323-001-48的《国家危险废物名录》中。这些环境污染物不经处置则会通过各种途径进入周围环境,包括在雨天的地表径流,污染周边地区的土壤、水和空气,对附近的生态系统造成显著的负面影响。同时这些污染物会带来一些社会问题,造成损害,不仅对动物和植物,而且损害人的健康。钨渣的处置问题已经成为制约钨工业发展的瓶颈。由于钨冶炼现行工艺以碱浸为主,工业上主要采用苏打烧结-水浸法、苏打高压浸出法、苛性钠浸出法,其中钨转化为可溶的na2wo4进入溶液,剩余残渣中仍含有大量可回收利用的有价金属,例如铁、锡、锰等元素,仍具有一定的回收价值。但目前工艺都存在着各自的缺点,无法有效全资源化回收利用钨渣。

2、碳渣是电解铝生产工艺过程中因电解槽在高温过程中受到电解质的腐蚀以及高温电流的侵蚀造成的碳块的剥落或损坏。碳渣的年产量大约在80万吨,其主要成分为碳、氟化物以及少量的氰化物。目前主要是其含有的氟化物和碳资源无法单独高效回收利用,不经处置不仅易对环境和人体造成伤害,而且使得大量有价资源流失,无法循环利用。

3、申请号201910331092.4公开了一种碱煮钨渣无害化处置及有价金属提取的方法,该方法主要通过配比原料-预还原-终还原-产物收集等步骤得到w-fe-mn-nb合金产物,渣相主要是cao-al2o3-sio2三元体系渣,无as、pb等有毒有害元素产生,虽在一定程度上解决了钨渣处置过程中的能耗和成本问题,但其忽略了产生的有害烟气的处置问题和残渣的资源化利用。申请号202111298250.4公开了一种从钨渣中回收有价金属的方法,该方法主要是将钨渣和所含碳物料按照一定比例进行球磨混匀,再进行高温还原后得到钨铁锡合金,将所得钨铁锡合金进行真空蒸馏后得到钨铁合金和锡,从而有效回收锡金属。该方法虽可有效回收钨渣中的钨、铁、锡金属,但未能全资源化回收利用钨渣,使得残渣仍为危险废物,依旧会危害环境和人体健康。申请号202210468331.2公开了一种超临界水氧化处理电解铝碳渣的工艺方法,该工艺将粉碎后的碳渣与水放入到加入氧化剂的高压反应釜内,在温度为374~380℃下,保持釜内压力在20~23mpa,反应1~2h后,将釜内溶液进行液固分离,回收溶液中的氟化物。该方法虽在湿法情况下回收了碳渣中所含的氟化物电解质,但存在的不足是大量的碳在高温高压下被氧化,未能使得碳进行回收利用或燃烧供热,造成大量碳资源浪费。

4、因此,在目前现有钨渣和碳渣处置工艺存在不足的缺陷下,本发明提出了一种利用碳渣资源化处置钨渣的工艺方法,旨在全资源化回收利用危险废弃物。

技术实现思路

1、针对目前钨渣产量大、对环境危害大、有价元素含量多等多种因素影响以及现有对钨渣处置技术的不足,碳渣利用范围窄、危害性大等特点,本发明的目的是提供一种利用碳渣资源化处置钨渣的工艺方法,既可解决其对环境的危害、又可将其全资源化高效利用。本发明工艺简单可靠,不仅能提高经济价值,也有利于大规模推广利用。

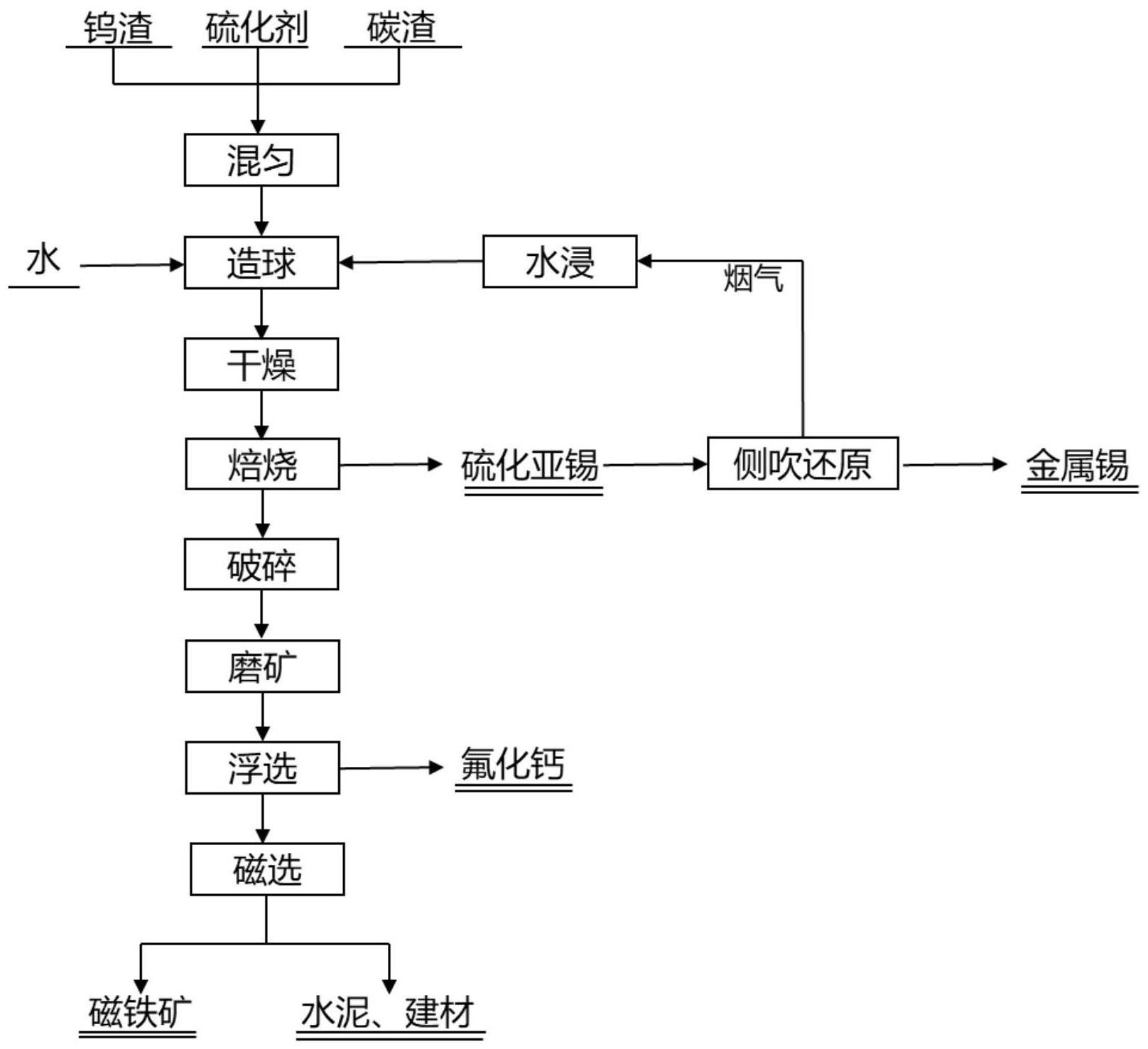

2、本发明提供的这种利用碳渣资源化处置钨渣的工艺方法,包括以下步骤:

3、1)将钨渣、硫化剂和碳渣按照配比混匀,然后在喷淋水的作用下造球,干燥;

4、2)将步骤1)干燥后的球送入回转窑内焙烧,得到含硫化亚锡的烟尘和焙烧后的球料;

5、3)将步骤2)含硫化亚锡的烟尘送入富氧侧吹还原炉内还原熔炼,得到金属锡,还原熔炼后的烟气经水洗后循环返至造球系统;

6、4)将步骤2)焙烧后的球料经破碎、筛分、磨矿,得到粉料,接着调成浆料,进行浮选,得到氟化钙和尾渣,浮选废水返回造球系统;

7、5)将步骤4)浮选后的尾渣进行磁选,分离得到磁铁矿与残渣,残渣作为路基建材用。

8、所述步骤1)中,硫化剂为黄铁矿、硫化钙、硫化钠中的至少一种。

9、所述步骤1)中,硫化剂用量为钨渣质量的5~10wt%、碳渣的用量为钨渣质量的20~40wt%。

10、所述步骤1)中,喷淋水用量为钨渣质量的10~15wt%,造球粒径为10~16mm。

11、所述步骤1)中,干燥温度为60~90℃,干燥时间为2~4h。

12、所述步骤2)中,焙烧温度为1050~1200℃,焙烧时间为1~2.5h。

13、所述步骤3)中,还原熔炼的温度为285~350℃,熔炼时间为2~3h。

14、所述步骤3)中,还原熔炼后的烟气水洗流速为5~8t/h。

15、所述步骤4)中,焙烧后的球料经破碎、筛分、磨矿后粒度控制在-0.074mm占比为80~90%。

16、所述步骤4)中,向浆料中依次加入药剂水玻璃、淀粉、油酸钠进行浮选;相对粉料计,油酸钠用量为200~600g/t、水玻璃用量为100~300g/t,淀粉用量为800~950g/t;药剂作用总时间为7~10min。

17、所述步骤5)中,磁选的磁场强度为600~800gs,磁滚筒转速为100~200rpm,磁选次数为2~4次。

18、本发明的原理:本发明以危废钨渣为原料,在硫化剂和碳渣还原剂作用下将有价锡金属还原成硫化亚锡挥发进入烟气,再经富氧侧吹还原炉还原得到金属锡;焙烧后物料依次经破碎、筛分、球磨后进入浮选工艺流程有效回收氟化钙,最后经磁选工艺有效回收磁铁矿,剩余残渣可再次作为路基建材使用。

19、混合物料在回转窑内主要进行的焙烧反应:

20、2sno2+fes2+3c+o2=2sns+fe+3co2(反应1)

21、2sno2+2na2s+2c+o2=2sns+2na2o+2co2(反应2)

22、2sno2+2cas+2c+o2=2sns+2cao+2co2(反应3)

23、富氧侧吹还原炉内主要进行的还原熔炼反应:

24、sns+c+2o2=sn+co2+so2(反应4)

25、本发明的有益效果:本发明通过对危废钨渣协同碳渣进行硫化焙烧富氧侧吹还原-浮选-磁选联合工艺处置,有效将其含有的有价资源氧化锡、氟化钙、磁铁矿等分离回收利用,剩余残渣转变成一般固废作为路基或建材使用。本发明不仅解决了钨渣和碳渣作为危险废物污染环境和损害人体健康的难题,而且有效回收其含有的多种有价资源,具有可观的经济效益,响应资源节约型、环境友好型社会的发展。

技术特征:

1.一种利用碳渣资源化处置钨渣的工艺方法,包括以下步骤:

2.根据权利要求1所述的工艺方法,其特征在于,所述步骤1)中,硫化剂为黄铁矿、硫化钙、硫化钠中的至少一种。

3.根据权利要求1所述的工艺方法,其特征在于,所述步骤1)中,硫化剂用量为钨渣质量的5~10wt%、碳渣的用量为钨渣质量的20~40wt%。

4.根据权利要求1所述的工艺方法,其特征在于,所述步骤1)中,喷淋水用量为钨渣质量的10~15wt%,造球粒径为10~16mm。

5.根据权利要求1所述的工艺方法,其特征在于,所述步骤1)中,干燥温度为60~90℃,干燥时间为2~4h。

6.根据权利要求1所述的工艺方法,其特征在于,所述步骤2)中,焙烧温度为1050~1200℃,焙烧时间为1~2.5h。

7.根据权利要求1所述的工艺方法,其特征在于,所述步骤3)中,还原熔炼的温度为285~350℃,熔炼时间为2~3h;还原熔炼后的烟气水洗流速为5~8t/h。

8.根据权利要求1所述的工艺方法,其特征在于,所述步骤4)中,焙烧后的球料经破碎、磨矿后粒度控制在-0.074mm占比为80~90%。

9.根据权利要求1所述的工艺方法,其特征在于,所述步骤4)中,向浆料中依次加入药剂水玻璃、淀粉、油酸钠进行浮选;相对粉料计,油酸钠用量为200~600g/t、水玻璃用量为100~300g/t,淀粉用量为800~950g/t;药剂作用总时间为7~10min。

10.根据权利要求1所述的工艺方法,其特征在于,所述步骤4)中,磁选的磁场强度为600~800gs,磁滚筒转速为100~200rpm,磁选次数为2~4次。

技术总结

本发明公开了一种利用碳渣资源化处置钨渣的工艺方法。该工艺方法将钨渣、硫化剂和还原剂碳渣混匀造球后,通过高温焙烧工艺得到硫化亚锡和料球;以硫化亚锡为原料,在富氧侧吹炉内进行还原熔炼得到金属锡,高温烟气经水洗后水洗液返回到造球流程中;焙烧后料球依次经破碎、筛分、磨矿工艺进入浮选体系回收氟化钙;浮选尾矿再经磁选分离得到磁铁矿。本发明不但能够将危险固体废物钨渣、碳渣实现全组分资源化,而且整个过程中无污染物排放,清洁环保,回收经济价值高,有利于大规模推广应用。

技术研发人员:焦芬,覃文庆,董良民,张又飞,黄雅琳,汪辰

受保护的技术使用者:中南大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!