一种燃气轮机工作叶片铝铬共渗涂层的加工工艺的制作方法

本发明属于航空发动机及燃气轮机制备,具体涉及一种铝铬共渗涂层的制备工艺。

背景技术:

1、在航空制造领域,铝铬共渗是一种常见的渗金属工艺,主要用于提高钢铁和耐热合金的抗高温氧化性能。航空发动机叶片及其零部件由于工作环境的温度要求其具有较好的耐高温氧化性能,耐高温腐蚀性能,因此在航空发动机叶片上需要采用表面涂层提高热腐蚀性能以及耐高温氧化性能。但现有的铝铬共渗涂层在制备过程中会存在涂层不均匀,涂层厚度不易控制的问题。

技术实现思路

1、本发明要解决的现有的铝铬共渗工艺处理航空发动机叶片时涂层时涂层厚度均匀性不易控制且抗氧化性能较弱的问题,提供了一种燃气轮机工作叶片铝铬共渗涂层的加工工艺。

2、本发明采用如下技术方案:一种燃气轮机工作叶片铝铬共渗涂层的加工工艺,包括如下步骤:

3、(1)预处理:使用金属清洗剂对燃气轮机工作叶片进行表面油污处理后采用刚玉砂对叶片表面进行干式喷砂,喷砂处理时间0.25-0.5小时,直至叶片表面呈均匀的灰色;

4、(2)共渗剂制备:各组分按重量份数计为:氧化铝50-55份,铝粉35-45份,铬粉5-10份,氯化氨0.3-0.5份,将上述组分混合均匀制备得到的共渗剂;

5、(3)包埋:将制备得到的共渗剂装入工装,将叶片埋入共渗剂中保证叶片完全被覆盖,叶片隼齿底部距工装底部2-2.5cm,将包埋好的工装置于渗铝炉中;

6、(4)抽真空:将渗铝炉中的真空抽至-0.1mpa,通入氩气,使渗铝炉内气压回到正压,如此反复3次完成抽真空;

7、(5)升温程序:将渗铝炉内温度在2-2.5h内从室温升温至1020℃,保温8-10h,在涂层包埋保温过程中,添加交流电场,以促进涂层表面均匀完成共渗;

8、(6)共渗完成后,降温后使叶片出炉,当工装内粉末及零部件冷却低于50℃时,取出叶片冷却并清理;

9、(7)对叶片称重后吹进行砂清理,制备完成铝铬共渗涂层。

10、进一步的,所述干式喷砂时,喷砂压力为0.1-0.3mpa,喷砂角度为70-90°,喷砂距离为200-300mm。

11、进一步的,所述刚玉砂的颗粒≥130目。

12、进一步的,所述步骤(6)中通入氩气使温度冷却,直至炉内温度低于200℃时出炉。

13、进一步的,所述步骤(2)中将氧化铝、铬粉、铝粉放入烘箱加热至200-250℃保温0.5-0.8小时,保温完成后将烘干后的粉末和氯化铵放入混料机,搅拌0.5-0.8小时后取出。

14、进一步的,所述步骤(5)中交流电场的电流为2a,电压为50-90v。

15、本发明的优点具体如下:

16、本发明制备方法简单,步骤易于操作,制备得到的铝铬共渗剂涂层厚度均匀,制备得到的铝铬共渗层表层的铝、铬与氧气发生反应生成致密稳定的铝/铬复合氧化物保护膜,阻碍叶片与氧气接触,大大降低了叶片的氧化速率,在共渗保温过程中加入交流电场,能够有效促进共渗涂层的形成,通过电场强度的调整能够实现对涂层厚度的有效调控。

技术特征:

1.一种燃气轮机工作叶片铝铬共渗涂层的加工工艺,其特征在于: 包括如下步骤:

2.如权利要求1所述的燃气轮机工作叶片铝铬共渗涂层的加工工艺,其特征在于:所述干式喷砂时,喷砂压力为0.1-0.3mpa,喷砂角度为70-90°,喷砂距离为200-300mm。

3.如权利要求1所述的燃气轮机工作叶片铝铬共渗涂层的加工工艺,其特征在于:所述刚玉砂的颗粒≥130目。

4.如权利要求1所述的燃气轮机工作叶片铝铬共渗涂层的加工工艺,其特征在于:所述步骤(6)中通入氩气使温度冷却,直至炉内温度低于200℃时出炉。

5.如权利要求1所述的燃气轮机工作叶片铝铬共渗涂层的加工工艺,其特征在于:所述步骤(2)中将氧化铝、铬粉、铝粉放入烘箱加热至200-250℃保温0.5-0.8小时,保温完成后将烘干后的粉末和氯化铵放入混料机,搅拌0.5-0.8小时后取出。

6.如权利要求1所述的燃气轮机工作叶片铝铬共渗涂层的加工工艺,其特征在于:所述步骤(5)中交流电场的电流为2a,电压为50-90v。

技术总结

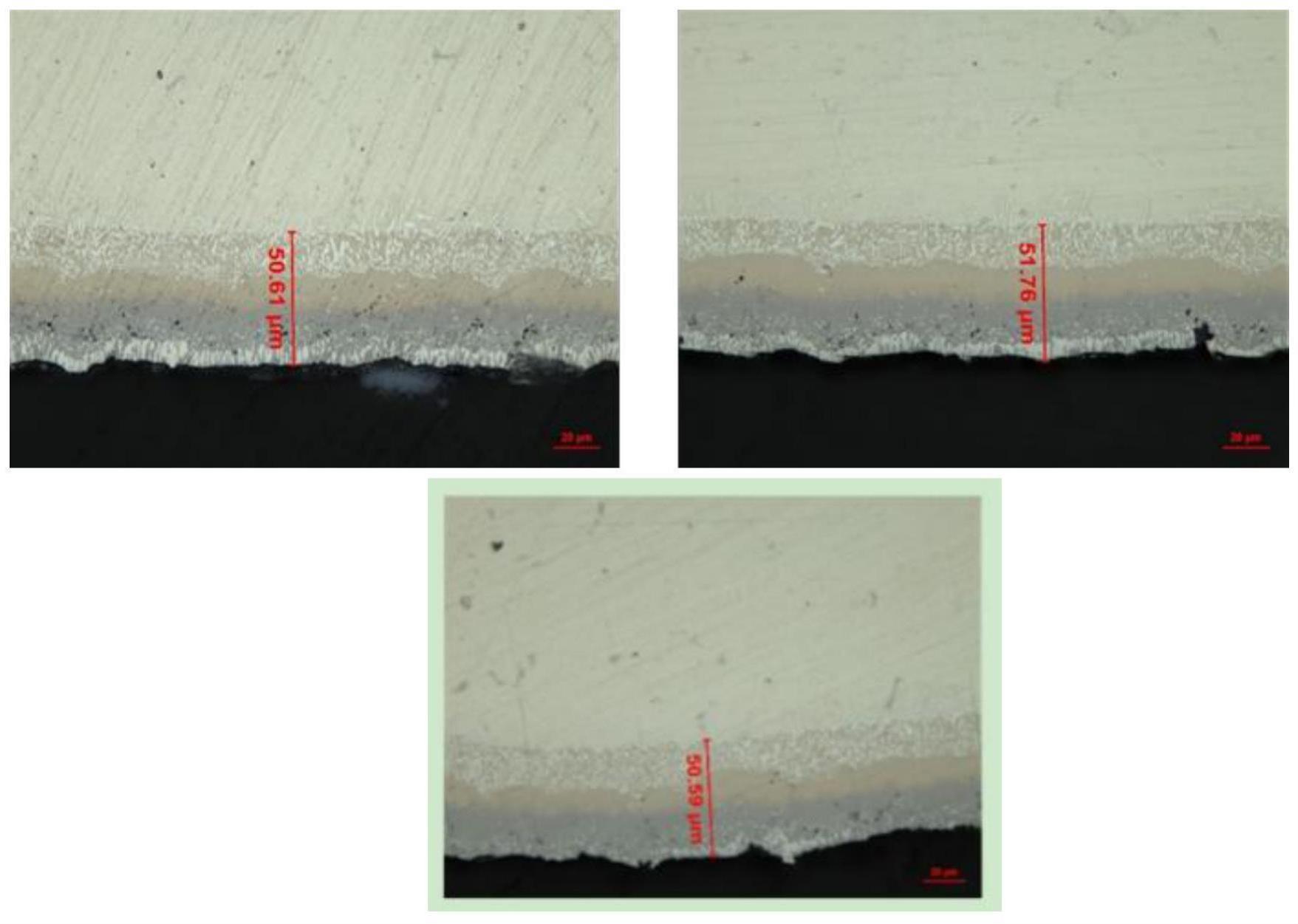

本发明涉及一种燃气轮机工作叶片铝铬共渗涂层的加工工艺,首先对叶片表面清理后进行干式喷砂,然后按照重量份数计将氧化铝50‑55份、铝粉35‑45份、铬粉5‑10份和氯化氨0.3‑0.5份配制共渗剂,采用包埋法在抽真空的渗铝炉中完成共渗,升温至1000‑1050℃保温8‑10h,保温过程中加入交流电场,经吹砂处理完成铝铬共渗涂层的制备。本发明制备方法简单,步骤易于操作,制备得到的铝铬共渗涂层厚度为50.61‑51.76μm,共渗涂层厚度均匀且具有优异的抗氧化性能。

技术研发人员:李文浩,林荣强,张瑞武,钱原吉,靳浩天

受保护的技术使用者:江苏源清动力技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!