一种利用液体喷砂处理去除3D打印准直器毛刺的方法与流程

本发明涉及医用ct机的准直器制造,具体是一种利用液体喷砂处理去除3d打印准直器毛刺的方法。

背景技术:

1、3d打印技术作为一种快速成型的技术,其应用越来越广泛,对于医用ct机的准直器,由于其尺寸较小,其长、宽、高通常不会超过150mm*150mm*100mm,因此适用于3d打印制造。

2、现有技术中,采用3d打印的准直器往往具有多孔结构,而多孔结构的内部往往有附着有一些金属球形粉,继而形成毛刺,需要去除毛刺。

3、现有去除孔内毛刺的方法通常为磨粒流加工技术。磨粒流加工技术实现去除毛刺方法的原理是:磨粒流加工技术实现去除毛刺又称挤压研磨加工技术,它是70年代初发展起来的一种新的光整加工工艺。它是使悬浮在具有粘弹性的半固态状介质中的磨料,在一定挤压力作用下,高速往复流动过零件欲加工的表面,产生磨削作用而去除微量金属的。在磨粒流加工中,磨流介质通过通道时,通道不同部位的切削量是不一致的,磨流介质通过通道时,切削作用弱,只起抛光作用;磨流介质通过变截面和转弯位置时,切削作用强。因此,机械加工毛刺通常都在磨粒流通道的限制性截面上得到去除的。利用磨粒流加工对限制性截面的强切削作用,首先将毛刺去除,继而将交线处尖角倒圆,与此同时,磨粒流磨下的毛刺和切削包容在磨流介质中,并随磨粒流一起被带走。

4、然而,磨粒流加工技术实现去除毛刺方法存在着以下不足之处:

5、1、此工艺适合于刚刚进入精加工阶段的毛刺,但是对于小而长的孔则不宜加工;

6、2、容易造成3d打印件薄壁(0.1mm厚)的损坏;

7、3、磨粒流去除毛刺的设备价格昂贵,入门级也需要几十万,致使加工成本较高;

8、4、该工艺需要针对产品单独制作工装,技术要求高。

技术实现思路

1、本发明的目的是为了克服现有技术存在的缺陷和不足,提供一种利用液体喷砂处理去除3d打印准直器毛刺的方法,采用双向液体喷砂处理方式,并保持3d打印件(准直器)呈上下通透设置,在高速射流中的磨料对细长孔的内壁的冲击和切削作用下,能够完好的去除打印过程产生的孔壁毛刺和附着物以及切割产生的切割毛刺,使得毛刺的数量级从几丝米降低到几微米,以快速去除3d打印件的毛刺。

2、为实现上述目的,本发明提供如下技术方案:

3、一种利用液体喷砂处理去除3d打印准直器毛刺的方法,其特征在于:具体包括以下步骤:

4、s1.采用切割设备将3d打印件从3d打印机的基板上切下;

5、s2.采用装夹工装,竖直装夹经步骤s1切下的3d打印件,使得所述3d打印件呈上下通透设置;

6、s3.将磨料与水混合,得到磨液,并对磨液进行不断的搅拌,使得磨料与水混合均匀,并防止磨料沉淀;

7、s4.将装夹有3d打印件的装夹工装放置于液体喷砂机的内置平台上,并对所述的装夹工装进行固定,设定所述液体喷砂机的工作参数,对所述3d打印件的上部进行液体喷砂处理;

8、s5.对所述3d打印件的上部进行液体喷砂处理完成后,解除对所述装夹工装的固定,并将所述的3d打印件翻转180°,使得3d打印件的下部朝上,并再次对装夹工装进行固定,再次设定所述的步骤s4相同的液体喷砂机的工作参数,对3d打印件的下部进行液体喷砂处理;

9、s6.对所述3d打印件的下部进行液体喷砂处理完成后,取出3d打印件,并对3d打印件进行清洗、烘干。

10、进一步的,所述的步骤s1中,所述切割设备采用线切割设备。

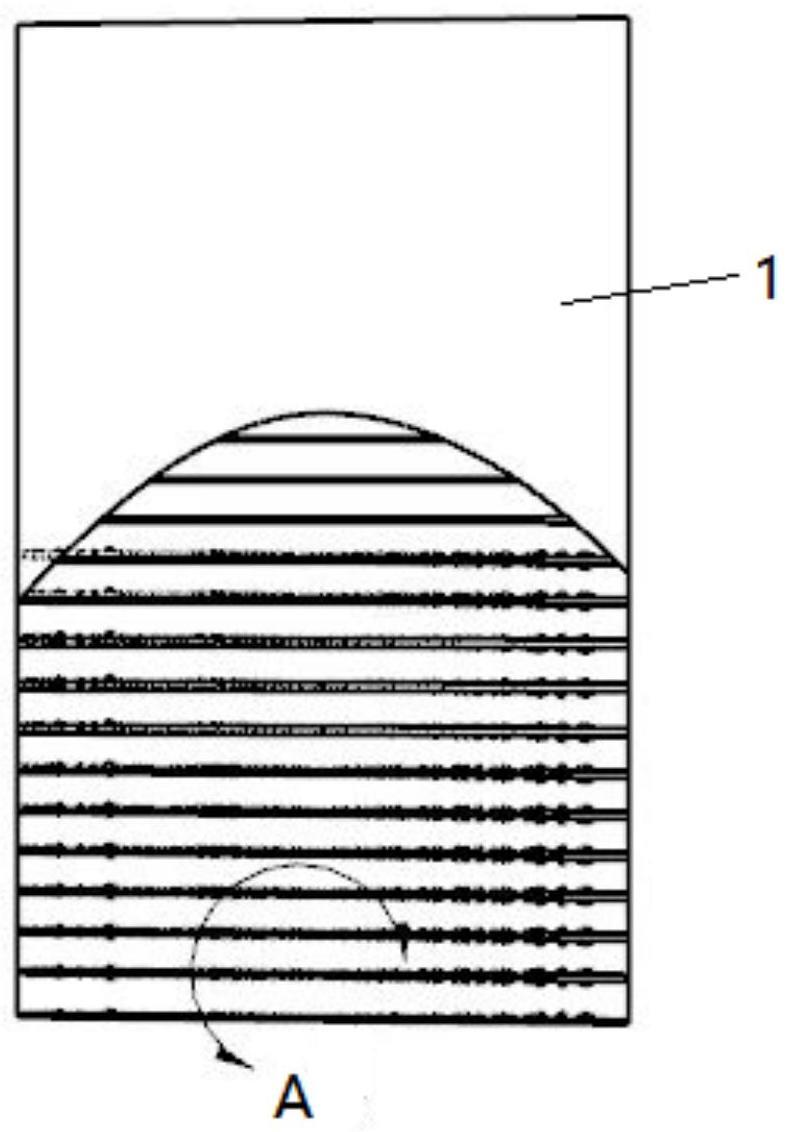

11、进一步的,所述的步骤s2中,所述的装夹工装包括有相固定连接的上工装和下工装,所述下工装的内部设有贯穿其上下端面的定位腔,用于装夹所述的3d打印件,所述上工装的内部设有贯穿其上下端面且与所述定位腔相通的磨液流道,上工装的顶面上密封连接有喷嘴,所述喷嘴的内部设有与所述磨液流道相通的磨液喷射腔,喷嘴的顶部和一侧分别对应设有与所述的磨液喷射腔相通的磨液接口和压缩空气接口。

12、进一步的,所述下工装与上工装的结合面围绕所述定位腔的四周,以及所述上工装与喷嘴的结合面围绕所述磨液流道的四周均设有密封圈。

13、进一步的,所述的步骤s3中,所述的磨料采用氧化铝或碳化硅,氧化铝或碳化硅与水的质量百分比为5-30%。

14、进一步的,所述的步骤s4和s5中,所述液体喷砂机的工作参数为:喷砂时间为5-30min,喷砂压力为0.1-0.2mpa,喷嘴到3d打印件的距离为100-200mm,压缩空气的流量为0.5-0.8m3/min。

15、进一步的,所述的步骤s6中,清洗的设备采用超声波清洗机。

16、进一步的,所述超声波清洗机的频率为28-35khz,清洗剂的温度为20-30℃,清洗时间为5-10min。

17、进一步的,所述的步骤s6中,烘干设备采用烘箱。

18、进一步的,烘干温度为40-120℃,烘干时间为5-30min,烘箱的风扇的转速为1200-2400r/min。

19、与现有技术相比,本发明的有益效果是:

20、本发明采用双向液体喷砂处理方式,并保持3d打印件(准直器)呈上下通透设置,在高速射流中的磨料对细长孔的内壁的冲击和切削作用下,能够完好的去除打印过程产生的孔壁毛刺和附着物以及切割产生的切割毛刺,使得毛刺的数量级从几丝米降低到几微米,从而能够快速去除3d打印件的毛刺,简单易操作。

技术特征:

1.一种利用液体喷砂处理去除3d打印准直器毛刺的方法,其特征在于:具体包括以下步骤:

2.根据权利要求1所述的一种利用液体喷砂处理去除3d打印准直器毛刺的方法,其特征在于:所述的步骤s1中,所述切割设备采用线切割设备。

3.根据权利要求1所述的一种利用液体喷砂处理去除3d打印准直器毛刺的方法,其特征在于:所述的步骤s2中,所述的装夹工装包括有相固定连接的上工装和下工装,所述下工装的内部设有贯穿其上下端面的定位腔,用于装夹所述的3d打印件,所述上工装的内部设有贯穿其上下端面且与所述定位腔相通的磨液流道,上工装的顶面上密封连接有喷嘴,所述喷嘴的内部设有与所述磨液流道相通的磨液喷射腔,喷嘴的顶部和一侧分别对应设有与所述的磨液喷射腔相通的磨液接口和压缩空气接口。

4.根据权利要求1所述的一种利用液体喷砂处理去除3d打印准直器毛刺的方法,其特征在于:所述下工装与上工装的结合面围绕所述定位腔的四周,以及所述上工装与喷嘴的结合面围绕所述磨液流道的四周均设有密封圈。

5.根据权利要求1所述的一种利用液体喷砂处理去除3d打印准直器毛刺的方法,其特征在于:所述的步骤s3中,所述的磨料采用氧化铝或碳化硅,氧化铝或碳化硅与水的质量百分比为5-30%。

6.根据权利要求1所述的一种利用液体喷砂处理去除3d打印准直器毛刺的方法,其特征在于:所述的步骤s4和s5中,所述液体喷砂机的工作参数为:喷砂时间为5-30min,喷砂压力为0.1-0.2mpa,喷嘴到3d打印件的距离为100-200mm,压缩空气的流量为0.5-0.8m3/min。

7.根据权利要求1所述的一种利用液体喷砂处理去除3d打印准直器毛刺的方法,其特征在于:所述的步骤s6中,清洗的设备采用超声波清洗机。

8.根据权利要求7所述的一种利用液体喷砂处理去除3d打印准直器毛刺的方法,其特征在于:所述超声波清洗机的频率为28-35khz,清洗剂的温度为20-30℃,清洗时间为5-10min。

9.根据权利要求1所述的一种利用液体喷砂处理去除3d打印准直器毛刺的方法,其特征在于:所述的步骤s6中,烘干设备采用烘箱。

10.根据权利要求9所述的一种利用液体喷砂处理去除3d打印准直器毛刺的方法,其特征在于:烘干温度为40-120℃,烘干时间为5-30min,所述烘箱的风扇的转速为1200-2400r/min。

技术总结

本发明公开了一种利用液体喷砂处理去除3D打印准直器毛刺的方法,具体包括以下步骤:(1)切割下3D打印件;(2)采用装夹工装竖直装夹3D打印件;(3)配置磨液;(4)对3D打印件的上部进行液体喷砂处理;(5)对3D打印件的下部进行液体喷砂处理;(6)对3D打印件进行清洗、烘干。本发明采用双向液体喷砂处理方式,并保持3D打印件(准直器)呈上下通透设置,在高速射流中的磨料对细长孔的内壁的冲击和切削作用下,能够完好的去除打印过程产生的孔壁毛刺和附着物以及切割产生的切割毛刺,使得毛刺的数量级从几丝米降低到几微米,从而能够快速去除3D打印件的毛刺,简单易操作。

技术研发人员:徐林,王涛,郁兀斌,余伟,陆文杰,刘文胜,曹冬冬,韩道镜,袁江胜,胡忠娟,廖晓荣,朱晓峰,仇治勤,唐开龙,罗建军,时晓明

受保护的技术使用者:安庆瑞迈特科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!