一种钛渣制备沸腾氯化原料的方法与流程

本发明涉及冶金及化工,尤其是涉及一种钛渣制备沸腾氯化原料的方法。

背景技术:

1、钛白粉是目前性能最好的白色颜料之一,被广泛应用于涂料、塑料、造纸、印刷油墨、化纤、橡胶和化妆品等工业。钛白粉的工业生产方法包括硫酸法和氯化法;其中,硫酸法生产流程长、产品质量较差且容易造成污染;氯化法环境友好性强,但氯化法对原料要求十分苛刻,需要高的tio2含量,因为杂质cao和mgo在氯化过程中会生成低熔点高沸点的氯化物,从而恶化沸腾氯化炉床层的流动性。

2、目前,大型沸腾氯化用富钛料的工业化生产方法有三种:电炉法、酸浸法和还原锈蚀法,上述三种方法对原料要求较高,基本上为低杂质含量的优质砂矿资源。但是,优质钛铁矿砂矿资源相对较少,钛铁矿岩矿资源相对较多。因此,提升低品质钛资源利用价值,将其加工成优质大型沸腾氯化用富钛料具有重要意义。

3、低品质钛资源的利用方法主要集中在钛精矿电炉熔炼-钛渣升级联合法及钛精矿直接升级人造金红石两个方向。其中,钛精矿直接升级人造金红石工艺相对简单,但存在产品粒度严重不合格的问题,电炉熔炼-钛渣升级联合法可有效解决产品粒度偏细的问题,但存在工艺难度大、成本高等问题。

4、采用低品质钛资源制备富钛料存在如下问题:产品质量较差,产品的粒度偏细,产品中存在较为严重的粉化现象,所得产品能直接用于沸腾氯化的占比并不高,需进一步造粒才能满足沸腾氯化所需;制备过程中钛损失较多,收率较低。工艺流程长,工艺复杂,经济性差,造成二次污染,生产成本高。

5、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种钛渣制备沸腾氯化原料的方法,能够降低钛渣中的杂质含量和产品中的细粉量,提高tio2的品位,从而能够满足沸腾氯化原料的要求;并且,该制备方法工艺流程短、步骤简单、tio2收率高。

2、为了实现本发明的上述目的,特采用以下技术方案:

3、本发明提供了一种钛渣制备沸腾氯化原料的方法,包括如下步骤:

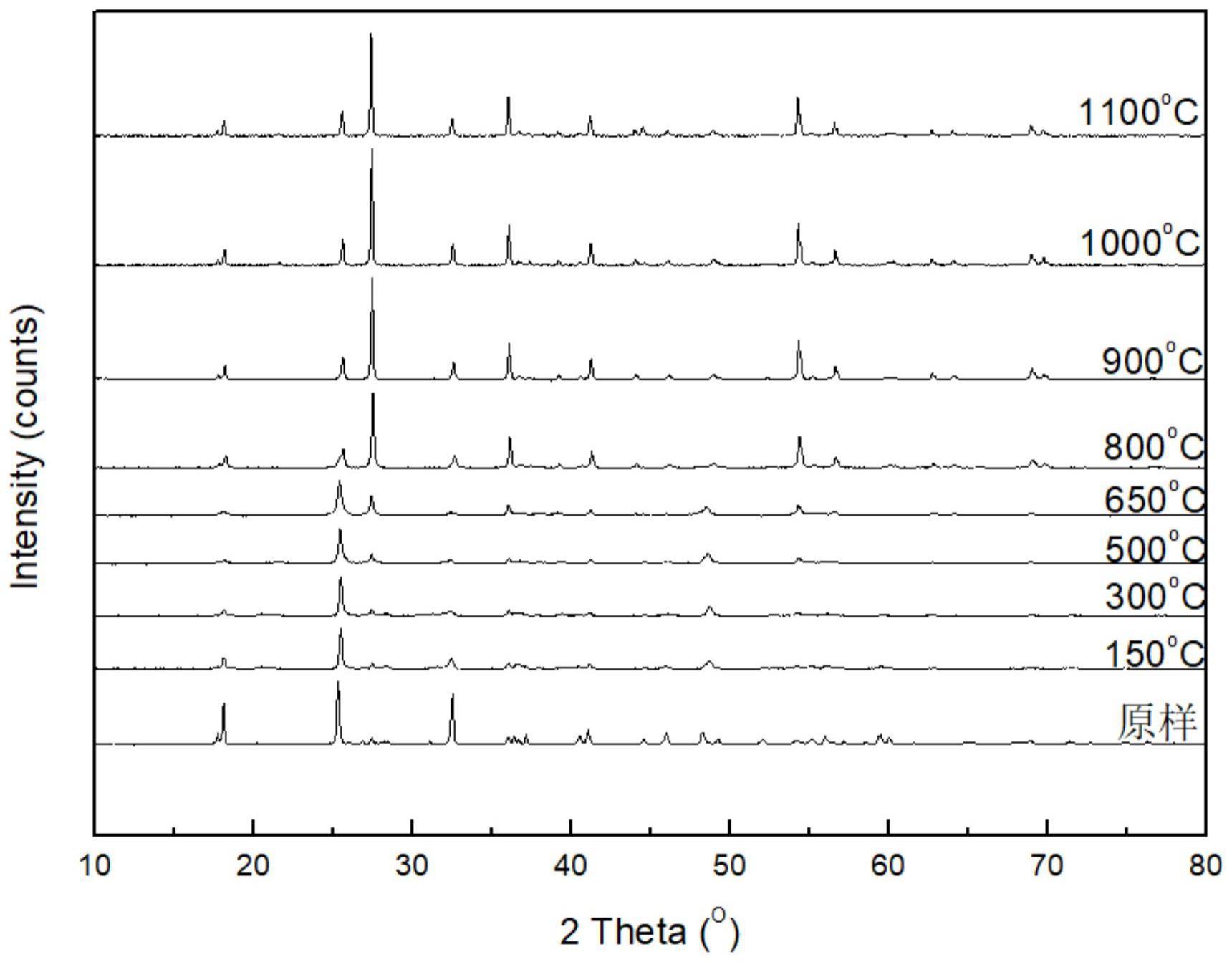

4、s1、水淬钛渣在150~550℃进行预处理,得到预处理钛渣;

5、s2、所述预处理钛渣依次进行预浸处理和酸浸处理,得到沸腾氯化原料。

6、进一步地,步骤s1中,所述水淬钛渣中,tio2的含量为70wt.%~85wt.%,cao的含量≥0.2wt.%,mgo的含量≥2wt.%。

7、优选地,步骤s1中,所述水淬钛渣的粒度为20~160目。

8、进一步地,步骤s1中,所述预处理包括氧化焙烧。

9、优选地,步骤s1中,所述预处理的时间为0.5~4h。

10、进一步地,步骤s1中,所述预处理钛渣中低价钛的含量≤0.5wt.%。

11、进一步地,步骤s2中,所述预浸处理包括将预处理钛渣与第一酸溶液的混合物进行酸浸,得到浸出渣。

12、优选地,步骤s2中,所述预浸处理的温度为20~100℃,所述预浸处理的时间为20~120min。

13、进一步地,步骤s2中,所述第一酸溶液和所述预处理钛渣的质量比为(0.5~2):1。

14、优选地,步骤s2中,所述第一酸溶液的质量浓度为5%~30%。

15、进一步地,步骤s2中,所述酸浸处理包括将所述浸出渣与第二酸溶液的混合物进行加压酸浸。

16、进一步地,步骤s2中,所述酸浸处理的温度为130~175℃,所述酸浸处理的时间为0.5~6h。

17、优选地,步骤s2中,所述酸浸处理的压力为0.2~0.9mpa。

18、进一步地,步骤s2中,所述第二酸溶液和所述浸出渣的质量比为(1~5):1。

19、优选地,步骤s2中,所述第二酸溶液的质量浓度为13%~30%。

20、进一步地,步骤s2中,所述第一酸溶液和所述第二酸溶液各自独立的包括盐酸、硝酸、乙酸、硫酸和氢氟酸中的至少一种。

21、与现有技术相比,本发明的有益效果为:

22、本发明的钛渣制备沸腾氯化原料的方法,在降低了钛渣中的杂质含量的基础上,降低了产品中的细粉量,从而提高了tio2的品位,能够满足沸腾氯化原料的要求,可以得到细粉率≤5%,tio2含量≥85wt.%、cao含量≤0.1wt.%、cao和mgo总含量≤1.5wt.%的沸腾氯化原料。

23、本发明的制备方法减少了钛的损失,tio2的收率≥90%;并且,工艺流程短、成本低、对原料的适应性更广。

24、本发明通过在浸出前增加低温(150~550℃)预处理的步骤,显著降低了水淬钛渣中的低价钛含量,保证后期浸出过程中无三价钛进入到母液中,减少了钛损失;强化了水淬钛渣的骨架结构,同时大幅消除了水淬钛渣中的低价钛,后续浸出过程有效避免了产品的粉化。

技术特征:

1.一种钛渣制备沸腾氯化原料的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的钛渣制备沸腾氯化原料的方法,其特征在于,步骤s1中,所述水淬钛渣中,tio2的含量为70wt.%~85wt.%,cao的含量≥0.2wt.%,mgo的含量≥2wt.%;

3.根据权利要求1所述的钛渣制备沸腾氯化原料的方法,其特征在于,步骤s1中,所述预处理包括氧化焙烧;

4.根据权利要求1所述的钛渣制备沸腾氯化原料的方法,其特征在于,步骤s1中,所述预处理钛渣中低价钛的含量≤0.5wt.%。

5.根据权利要求1所述的钛渣制备沸腾氯化原料的方法,其特征在于,步骤s2中,所述预浸处理包括将预处理钛渣与第一酸溶液的混合物进行酸浸,得到浸出渣;

6.根据权利要求5所述的钛渣制备沸腾氯化原料的方法,其特征在于,步骤s2中,所述第一酸溶液和所述预处理钛渣的质量比为(0.5~2):1。

7.根据权利要求5所述的钛渣制备沸腾氯化原料的方法,其特征在于,步骤s2中,所述酸浸处理包括将所述浸出渣与第二酸溶液的混合物进行加压酸浸。

8.根据权利要求7所述的钛渣制备沸腾氯化原料的方法,其特征在于,步骤s2中,所述酸浸处理的温度为130~175℃,所述酸浸处理的时间为0.5~6h;

9.根据权利要求7所述的钛渣制备沸腾氯化原料的方法,其特征在于,步骤s2中,所述第二酸溶液和所述浸出渣的质量比为(1~5):1;

10.根据权利要求9所述的钛渣制备沸腾氯化原料的方法,其特征在于,步骤s2中,所述第一酸溶液和所述第二酸溶液各自独立的包括盐酸、硝酸、乙酸、硫酸和氢氟酸中的至少一种。

技术总结

本发明涉及冶金及化工技术领域,尤其是涉及一种钛渣制备沸腾氯化原料的方法。本发明的一种钛渣制备沸腾氯化原料的方法,包括如下步骤:S1、将水淬钛渣在150~550℃进行预处理,得到预处理钛渣;S2、所述预处理钛渣依次进行预浸处理和酸浸处理,得到沸腾氯化原料。本发明通过在水淬钛渣浸出前增加低温预处理的步骤,减少了钛的损失,有效避免了后续浸出过程中产品的粉化,在提高钛收率的同时保证了其他杂质元素的浸出效果,降低了产品中的细粉量,从而提高了TiO<subgt;2</subgt;的品位,能够满足沸腾氯化原料的要求;并且,本发明的制备方法工艺流程短、步骤简单、TiO<subgt;2</subgt;收率高。

技术研发人员:和奔流,贺高峰,肖莎莎,张坤,彭忠辉,张玉荣,朱敬磊,豆君,陈树忠,刘攀攀

受保护的技术使用者:河南佰利联新材料有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!