一种高强韧晶内分布Cr2O3-CNTs复合相增强Cu基复合材料及其制法与应用

本发明属于金属基复合新材料领域,具体提供一种高强韧晶内分布cr2o3-cnts复合相增强cu基复合材料及其制备方法与应用。

背景技术:

1、铜(cu)具有优良的导热性和导电性,在电力、电气、兵器等领域应用广泛。但纯cu的强度较低,限制了纯cu在工业领域的直接应用。为了获得能满足应用需求的力学性能,在cu基体中加入增强体是已被广泛采用的途径。作为新一代的铜基复合材料,碳纳米管(cnts)增强cu基复合材料已经引起了全世界材料研究人员的广泛关注,因为cnts具有显著的机械性能和优良的热电性能。

2、对于cnts增强金属基复合材料(mmcs)来说,载荷传递和orowan的增强机制已被证明是该复合材料两种主导的增强机制,其增强效率取决于cnts的分散度、分散位置以及cnts与金属基体的界面结合。换句话说,要想充分发挥cnts对mmcs的潜在强化效果,前提条件是实现cnts的均匀分散在金属基体晶粒内部并同时加强界面结合。

3、现有的研究中所制备的碳纳米管增强铜基复合材料的力学性能与预期理想值仍存在着较大差距,其在实际复合材料的制备过程中,由于碳纳米管间有严重的团聚现象,且碳纳米管与铜基体之间界面结合能力差,导致实际载荷传递效果被很大程度地弱化。碳纳米管极容易团聚的原因在于碳纳米管具有高长径比,碳纳米管之间存在较大的范德华力而难以分散,这使得团聚的碳纳米管在作为增强体的过程中会在自身内部产生孔洞,而导致成为复合材料的早期裂纹源,分散效果差的情况下甚至会因为团聚孔隙的产生而恶化基体性能。同样值得注意的是,碳纳米管本身具有疏水性,且其与铜基体不发生任何化学反应,铜基体与碳纳米管之间润湿性差(在碳铜系统中,碳和铜之间的润湿角在1150℃时为145°)会同样导致载荷传递效果大幅减弱。基于已经存在的需求和问题,欲实现高性能碳纳米管增强铜基复合材料,就必须解决碳纳米管难分散、与铜基体界面结合能力差这两大关键问题。

技术实现思路

1、为了克服cnts之间的强范德华力和cnts的高长径比所造成的在金属基体中难分散障碍,以及改善cnts与金属基体的界面结合,本发明的首要目的在于提供一种高强韧晶内分布cr2o3-cnts复合相增强cu基复合材料的制备方法。

2、本发明另一目的在于提供一种由上述方法制备的高强韧晶内分布cr2o3-cnts复合相增强cu基复合材料。

3、本发明的再一目的在于提供上述高强韧晶内分布cr2o3-cnts复合相增强cu基复合材料的应用。

4、本发明目的通过以下技术方案实现:

5、一种高强韧晶内分布cr2o3-cnts复合相增强cu基复合材料的制备方法,包括以下步骤:

6、(1)复合粉末的制备:将表面经cr(oh)3涂层包覆处理的cnts与cu粉进行溶液辅助球磨,再抽滤干燥,之后进行2次以上不同球磨参数的干式球磨混合,得到复合粉末;

7、(2)复合材料的烧结:将复合粉末真空烧结成型,得到块体复合材料;

8、(3)复合材料的热加工:将烧结后得到的块体复合材料在热轧工艺下塑性变形,从而完全消除烧结残留孔隙并制备出完全致密的块体复合材料。

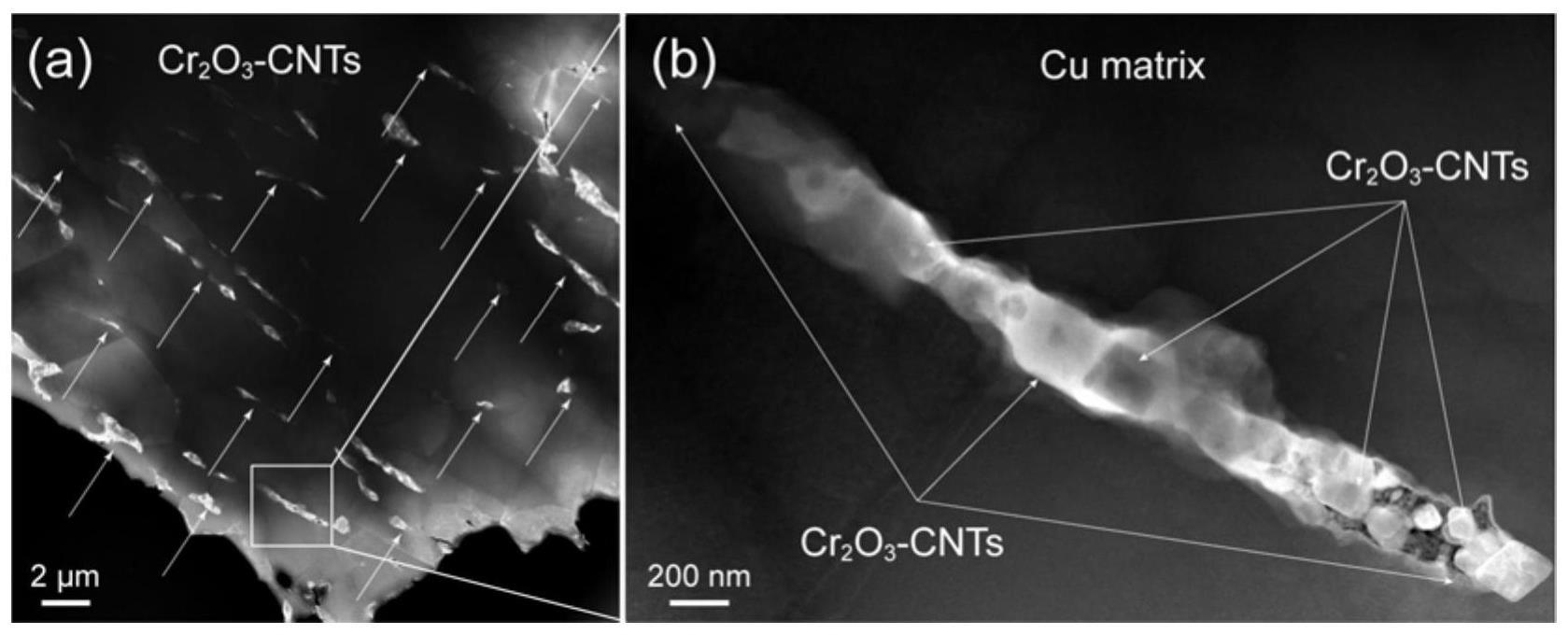

9、本发明提出在通过粉末冶金工艺制备cu基复合材料之前,通过溶液化学反应在cnts上包覆均匀而连续的cr(oh)3涂层,这可以通过降低cnts和cu粉末之间的密度差,促进cnts在混合粉末中的均匀分散。此外,通过联合湿磨混合和干磨混合的优点实现cnts在cu基体中呈晶内分布,和通过热烧结过程诱导cnts上cr(oh)3涂层向cr2o3涂层的原位转化,并最后通过热轧工艺实现复合材料充分致密化和cnts在cu基体中分布位置再调控。材料微观结构表征表明,cnts上的cr(oh)3涂层可以促进cnts在混合粉体制造过程中的分散,并且cr2o3和cu基体之间的成分相互作用以及cr2o3和cnts之间碳化铬的形成,使得cnts增强的cu基体复合材料的界面结合力增强。由于增强相呈晶内分布和全新的复合界面结构,复合材料的力学性能得到显著提高。

10、步骤(1)所述的cnts为多壁cnts,采用溶液直接反应法在cnts表面包覆有cr(oh)3涂层从而制得表面经cr(oh)3涂层包覆处理的cnts,cnts表面的cr(oh)3涂层厚度为3nm~30nm,cnts和cu粉的体积百分比含量为cu:99.5~98vol.%,cnts:0.5~2vol%。

11、步骤(1)所述表面经cr(oh)3涂层包覆处理的cnts可参照现有技术制备,例如cn114655945a。

12、步骤(1)所述溶液辅助球磨工艺的参数为:以无水乙醇为球磨介质,球磨机转速为100~400转/分钟,球料质量比为2:1~10:1,球磨时间为1~10h。通过湿法球磨以实现表面包覆有cr(oh)3涂层cnts在cu粉中均匀分散,且不破坏cnts表面的cr(oh)3涂层结构。

13、步骤(1)所述2次以上干式球磨的工艺参数为:球磨机转速为100~500转/分钟,球磨时间为1~20h,球料质量比为2:1~20:1;球磨介质硬脂酸为粉料(指表面经cr(oh)3涂层包覆处理的cnts与cu粉)的0.15wt.%。干式球磨优选为在氩气保护气氛下进行,以加剧cu粉冷焊和粘合,进而实现表面包覆有cr(oh)3涂层的cnts嵌入到cu粉颗粒中。

14、步骤(1)所得的复合粉末,cnts嵌入到cu粉颗粒内部而非吸附在颗粒表面。

15、步骤(2)所述烧结工序参数如下:烧结温度800~1050℃,烧结压力为30~50mpa,烧结时间为20~60min,烧结气氛为真空。以将cr(oh)3涂层转变成cr2o3,形成cu-cr2o3-cnts复合界面。

16、步骤(3)所述热轧工艺参数如下:热轧保温温度700~900℃,下压量30~60%,以消除孔隙和调控cnts位置,实现复合材料完全致密化和cr2o3-cnts复合相分布在cu基体晶粒内部而非晶界。

17、一种高强韧晶内分布cr2o3-cnts复合相增强cu基复合材料通过上述方法制备得到。

18、本发明所述高强韧晶内分布cr2o3-cnts复合相增强cu基复合材料可应用于高温耐磨导电材料、光电磁特种功能材料等领域,在如集成电路引线框、电阻焊的电极、电枢、电动工具的换相器,以及具有特殊需求的如高温耐磨的导线、电缆、电器开关、接触线/受电弓等导电器材和冷凝器、散热器、热交换器内壁等具体器件上实现广泛的复杂功能化应用。

19、本发明相对于现有技术,具有如下的优点及有益效果:

20、1)在cnts上预先包覆cr(oh)3涂层相比于直接包覆氧化物或碳化物涂层更易实现涂层连续和厚度均匀,且工艺非常简单;

21、2)cr(oh)3涂层可以有效消除cnts和cu粉的密度差,从而能促进cnts在混合粉体制造过程中的良好均匀分散;

22、3)采用湿磨工艺和干磨工艺相结合,不仅可以实现cnts在cu基体晶内的均匀分散,而且可以较好避免cnts表面cr(oh)3涂层发生破坏,并且可以实现cnts在cu基体晶粒内部分布;

23、4)在复合材料制备过程中,cr(oh)3涂层发生原位热分解,进而转变成cr2o3,通过原位反应转变的cr2o3能与cu基体产生更强交互作用,并能与cnts发生原位反应形成碳化铬,所形成的cnts-cr2o3-cu基体界面结合良好;

24、5)本发明的复合材料具有优异的力学性能。

- 还没有人留言评论。精彩留言会获得点赞!