一种超高铜离子负载的金属蚀刻液组合物及其制备方法与流程

本发明涉及蚀刻液(ipc分类号为c23f1/18),尤其涉及一种超高铜离子负载的金属蚀刻液组合物及其制备方法。

背景技术:

1、玻璃基板是液晶显示器的重要组成构件,其生产质量与蚀刻工艺水平直接影响着液晶显示器的显像效果与使用质量。随着人们对于液晶显示器要求的提高,对蚀刻操作的要求也更趋于精细化,玻璃基板上蚀刻线的间距要求更近,蚀刻线的宽度要求更细,均匀性要求更高,这也对蚀刻液的质量提出了挑战。

2、中国专利cn115011963a公开了一种铜金属蚀刻液组合物及其使用方法,所制备的蚀刻液铜离子浓度可达14000ppm以上,有效降低了蚀刻液的使用量,节约成本,后锥角在45-55°之间,不会导致后续膜层断线等不良,对玻璃腐蚀程度极低,基板可返工再次使用,节约基板,刻蚀稳定性强,中国专利cn114959704a公开了一种高铜离子负载的铜金属蚀刻液组合物及其应用,该蚀刻液无氟无磷,环境友好,废液处理成本低,完美解决了金属界面处的倒角和裂缝问题,蚀刻出来的金属层具有良好的蚀刻形貌,且铜离子负载能力可达15000ppm,蚀刻寿命内线宽损失和坡度角变异量小,蚀刻特性稳定性优异,中国专利cn114875406a公开了一种铜钼金属蚀刻液组合物及其制备方法,所制备的蚀刻液能够维持蚀刻速率平衡,达到良好的蚀刻形貌,具有优秀的taper角,cd-bais,变异量小,使其能负载12000ppm的铜离子浓度,同时钼残下限达到0.45μm,具有极佳的蚀刻范围,满足客户工艺制程波动对生产的影响,并且环境友好,废液处理成本较低。在实际的蚀刻运作中会产生大量含铜酸性蚀刻废液,导致蚀刻液中铜离子浓度持续提升,蚀刻性逐渐减弱,最终退下生产线成为蚀刻废液,进一步加工处理安全排放,为企业增加成本。针对这一技术问题,通过向蚀刻液中添加硫酸或醋酸等酸性成分,以降低液体的ph值,可以减少铜离子的溶解度,但ph值的变化对蚀刻效果产生影响,也很难从根本上解决铜负载量低的问题。

3、上述现有技术中蚀刻液的铜负载量为12000-15000ppm左右,无法满足超高负载的加工需求,本发明基于现有技术的不足,提出了一种铜负载量超高的金属蚀刻液组合物。

技术实现思路

1、本发明的第一个方面提供了一种超高铜离子负载的金属蚀刻液组合物,所述组合物包括主剂和辅剂,所述主剂的制备原料包括:过氧化氢、氟源、有机酸、丁基醚衍生物、第一氨基氮唑衍生物、第一溶剂。

2、作为一种优选的实施方式,按质量百分比,所述主剂的制备原料包括:过氧化氢5-20%、氟源0.01-1%、有机酸1-5%、丁基醚衍生物0.01-5%、第一氨基氮唑衍生物0.01-1%、第一溶剂余量。

3、优选地,按质量百分比,所述主剂的制备原料包括:过氧化氢8-15%、氟源0.01-0.5%、有机酸2-5%、丁基醚衍生物0.05-2%、第一氨基氮唑衍生物0.02-0.3%、第一溶剂余量。

4、作为一种优选的实施方式,所述丁基醚衍生物包括乙二醇单丁基醚、二乙二醇单丁基醚、三乙二醇单丁基醚、四乙二醇单丁醚、丙二醇丁醚、二丙二醇丁醚、三丙二醇单丁醚、聚丙二醇单丁醚、聚乙二醇单丁醚、聚乙二醇聚丙二醇单丁基醚中的至少一种。

5、优选地,所述丁基醚衍生物包括乙二醇单丁基醚、二乙二醇单丁基醚、三乙二醇单丁基醚、四乙二醇单丁醚中的至少一种。

6、为了稳定双氧水分解速率,延长蚀刻液使用周期,进一步优选,所述丁基醚衍生物包括乙二醇单丁基醚。

7、作为一种优选的实施方式,所述辅剂的制备原料包括:氟源、无机酸、有机酸组合物、第二氨基氮唑衍生物、第二溶剂。

8、优选地,所述辅剂的制备原料包括:按质量百分比,氟源1-5%、无机酸5-20%、有机酸组合物5-15%、第二氨基氮唑衍生物0.01-1%、第二溶剂余量。

9、进一步优选,按质量百分比,氟源2-5%、无机酸10-15%、有机酸组合物8-15%、第二氨基氮唑衍生物0.03-0.5%、第二溶剂余量。

10、作为一种优选的实施方式,所述氟源包括含氟酸、氟化物中的至少一种。

11、优选地,所述氟酸包括氢氟酸、硅氟酸、氧氟酸中的至少一种。

12、优选地,所述氟化物包括氟化铵、氟化氢铵、全氟辛基磺酸铵、氟硼酸铵、2,2,3,3-四氟丙酸铵、四氟铍酸二铵、四氟锑酸铵、8-氯十四氟辛酸铵、氟硅酸铵、锆氟酸铵、六氟磷酸铵、氟钛酸铵、单氟磷酸铵、十一氟己酸铵、三氟甲基苯基三甲基碘化铵中的至少一种。

13、本发明不对无机酸做特殊限定,包括但不限于常见的含氧酸、无氧酸、络合酸,例如硝酸、硫酸、盐酸。

14、作为一种优选的实施方式,所述第一氨基氮唑衍生物、第二氨基氮唑衍生物均包括3-氨基三氮唑、5-氨基四氮唑、2-甲基-5-氨基-2h-四氮唑、1-苯基-5-氨基四氮唑、4-氨基-1,2,4-三氮唑、5-甲基-1-氨基四氮唑、1-甲基-5-氨基四氮唑、5-(2-氨基-4-氯苯基)四氮唑、3-氨基-5-甲氧基-1h-1,2,4-三氮唑、3-氨基-5-巯基-1,2,4-三氮唑、4-氨基-3-肼基-5-巯基-1,2,4-三氮唑、3,5-二氨基-1,2,4-三氮唑中的至少一种。

15、优选的,所述第一氨基氮唑衍生物、第二氨基氮唑衍生物包括3-氨基三氮唑、5-氨基四氮唑中的至少一种。

16、申请人通过大量研究发现,在本体系内添加特定含量的3-氨基三氮唑和/或5-氨基四氮唑能够更好地抑制铜金属的蚀刻,调节不同膜层的蚀刻速率比,进一步通过和特定量的有机酸、有机酸组合物尤其是柠檬酸的复配,可以显著提高铜离子负载量至25000ppm,猜测可能是因为氨基氮唑衍生物和柠檬酸可以在铜板表面结成特殊的保护膜层,保护铜板不被蚀刻,另一方面二者的协同添加可以稳定过氧化氢分解速率,提高过氧化氢的氧化能力,加强对体系内铜离子的络合效果,从而提升铜离子负载量。

17、作为一种优选的实施方式,所述有机酸、有机酸组合物均包括羧酸、磺酸、亚磺酸、硫羧酸中的至少一种。

18、优选地,所述有机酸、有机酸组合物包括丁二酸、苹果酸、柠檬酸、亚氨基二乙酸、酒石酸、草酸、2-硫基环戊烷羧酸中的至少一种。

19、进一步优选,所述有机酸、有机酸组合物包括丁二酸、苹果酸、柠檬酸、亚氨基二乙酸中的至少一种。

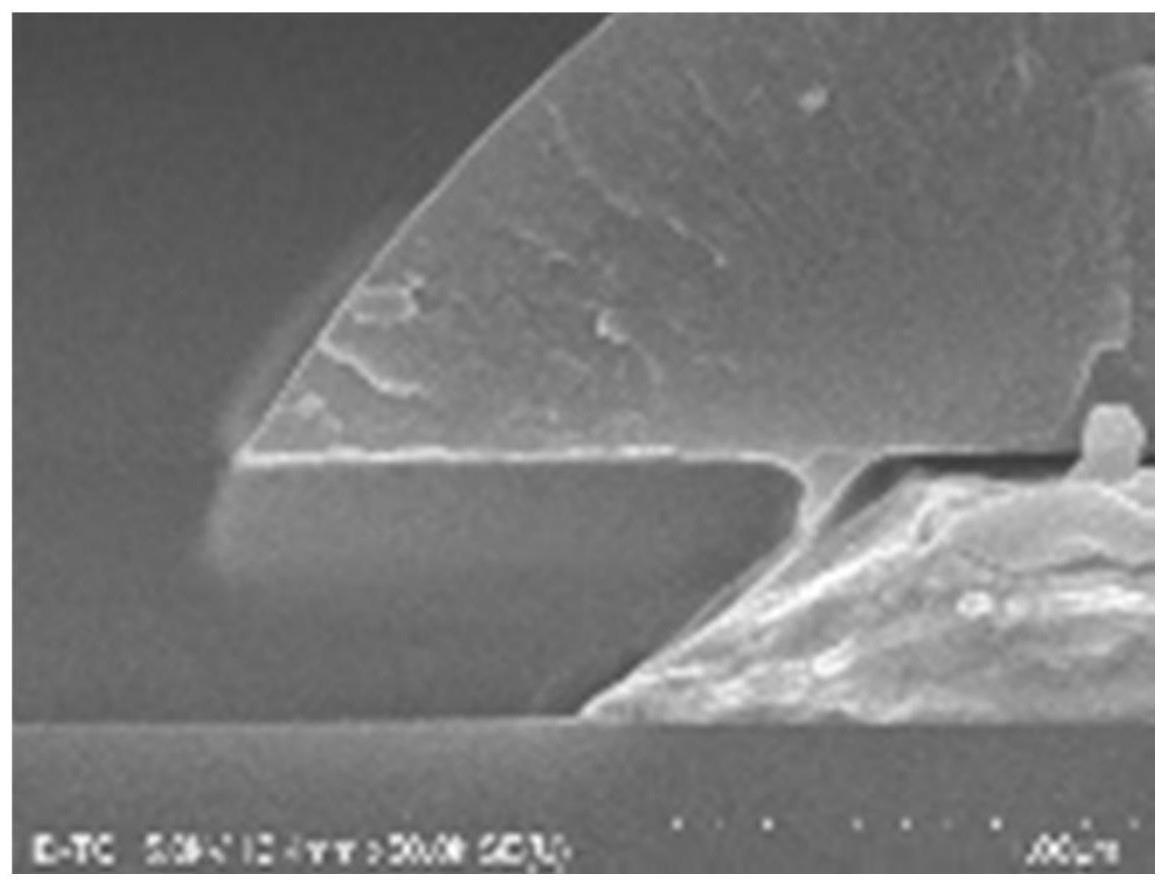

20、蚀刻坡度角反映了被蚀刻薄膜的角度的时刻程度。如果蚀刻坡度角接近于90°,边缘被蚀刻地几乎垂直,说明该蚀刻的各向异性强。如果蚀刻坡度角比较缓,边缘被蚀刻成斜坡状,意味着蚀刻的各向同性强。蚀刻坡度角的大小对蚀刻效果有显著影响,角度太小会导致薄膜底部和顶部尺寸偏差太大,角度太大又会导致蚀刻后沉积在其上的薄膜的台阶覆盖性不好。

21、在本体系内申请人加入特定量的有机酸意在于提供酸性环境,络合铜离子,却意外的发现有机酸尤其是丁二酸、苹果酸、柠檬酸、亚氨基二乙酸的添加可以调整调整蚀刻形貌,调节蚀刻锥角,经性能测试发现蚀刻坡度角低至40-50°,远低于现有技术的50-60°,推测原因可能在于辅剂中的有机酸能够和无机酸协同作用,增加金属的去除能力,稳定双氧水分解速率,从而提供稳定的蚀刻环境和蚀刻效果。

22、作为一种优选的实施方式,所述第一溶剂、第二溶剂为水,优选去离子水。

23、作为一种优选的实施方式,使用主剂进行刻蚀,随着蚀刻的进行,体系中的铜离子每升高100ppm,向体系补加0.03%-0.12%主剂重量的辅剂。

24、作为一种优选的实施方式,所述组合物的最高铜负载为25000ppm。

25、本发明的第二个方面提供了一种超高铜离子负载的金属蚀刻液组合物的制备方法,按质量百分比,将主剂和辅剂的制备原料分别在35-45℃下混合,即得主剂和辅剂。

26、与现有技术相比,本发明具有以下有益效果:

27、1.本发明所制备的金属蚀刻液组合物具有远高于现有技术的铜离子负载量,负载能力可达25000ppm,蚀刻性能良好,蚀刻持久性强,蚀刻液使用寿命长,经济效益高。

28、2.本发明所制备的金属蚀刻液组合物经性能测试,蚀刻坡度角低至40-50°,坡度角稳定性良好,蚀刻效率稳定,有利于更好的保护金属走线不被腐蚀。

29、3.本发明通过添加特定含量的氟源,能够增强钼铌或钼金属膜层的去除能力,补充主剂中氟离子的反应损失,减小cd-bias。

30、4.通过特定含量有机酸和无机酸的搭配,能够调整调整蚀刻形貌,调节蚀刻锥角,提供稳定的蚀刻环境和蚀刻效果。

31、5.本发明的蚀刻液从蚀刻效果和使用寿命上来讲都远高于现有技术,实际应用中能够显著为企业节省成本并提高成品效果,具有极高的应用价值。

- 还没有人留言评论。精彩留言会获得点赞!