一种烧结混合料制粒智能控制方法及装置、计算机控制系统与流程

本发明涉及自动控制,尤其涉及一种烧结混合料制粒智能控制方法及装置、计算机控制系统。

背景技术:

1、烧结是钢铁工业的基础环节,为炼铁提供优质的原料。烧结工艺是将含铁原料经配料、混合、制粒后在烧结机上经抽风作用后高温(≤1400℃0焙烧,使物料发生一系列物理化学变化,破碎后生成具有一定强度的多孔块状的烧结成品矿的过程。其中混合料经制粒机后可形成具有一定颗粒及形状的非粉状物料,不但能保证其在烧结机上焙烧时,透气性好、节能,而且有利于提升烧结矿的产量与质量。

2、烧结混合料制粒工序是烧结生产工艺流程中的一个重要环节,烧结混合料制粒效果的好坏与否直接影响到烧结过程的透气性以及后续烧结过程参数的控制,进而影响到成品烧结矿的质量、产量及能耗水平。由于目前的烧结制粒多为工艺设备固化下烧结混合料的简单混匀与制粒,因缺乏烧结混合料制粒的智能化控制,故其制粒控制精度较差,进而不利于烧结透气性的改善和增产降耗。

3、经检索,专利申请号为cn202111222752.9的申请案,公开了一种烧结混合料粒度实时优化控制方法及系统,该申请案通过获取目标混合料各粒径占比及实时样本数据,并将获取目标混合料各粒径占比及实时样本数据输入预先建立的ann神经网络模型,生成制粒机转速或给水量的预测值,并计算预测值对应的均方误差,输出制粒机转速或给水量的目标值,根据制粒机转速或给水量的目标值,进行调节。该申请案能够根据实际生产需求,实现制粒机转速或给水量调节参数的获取,得到目标混合料各粒径占比。

4、又如,中国专利申请号cn202010212398.0的申请案,公开了一种水分粒度检测机器人系统及烧结混合制粒控制方法、系统;该申请案由机器人系统对第一接样杯中的第一检测样本进行水分检测,计算第一检测样本的水分含量。对第二接样杯中的第二检测样本进行粒度检测,确定第二检测样本的粒度组成。由混合制粒控制系统根据机器人系统的检测结果进行判断,如果判断出第一检测样本的水分含量不满足预置水分阈值范围,或者,第二检测样本的粒度组成不满足预置粒度阈值范围,则基于预设控制策略调整混合机对烧结物料进行混合制粒时的工艺参数。可见,该申请案可以根据混合料的水分含量和粒度组成,对混合机的工艺参数进行调整,以使调整工艺参数后的混合机能够制备出符合工艺要求的混合料。

5、但上述申请案都是通过间接的方法获取烧结混合料的粒级组成,同时由于烧结配料混合的参数以及原始物料特性是随时变化的,故其调整的实时性以及准确性存在一定的不足,不能完全满足烧结实际生产的需求。

技术实现思路

1、1.发明要解决的技术问题

2、鉴于上述现有技术的不足,本发明提供了一种烧结混合料制粒智能控制方法及装置、计算机控制系统,本发明解决了现有烧结混合料制粒智能控制调节精度差的技术问题,实现烧结混合料制粒的智能控制。

3、2.技术方案

4、为达到上述目的,本发明提供的技术方案为:

5、本发明的一种烧结混合料制粒智能控制方法,根据烧结生产的历史数据获取烧结产质量及过程透气性较佳时对应的烧结混合料的平均粒级;在预设周期内利用混合料粒级在线检测装置及分析系统获取烧结混合料的平均粒级,并基于在线检测出的混合料平均粒级判断当前烧结混合料平均粒级是否处于上述较佳的合理区间范围内;若判定当前混合料平均粒级偏大超出合理粒级的上限,则基于上一周期与当前周期的混合料水分值的变化量,减小混合机的加水量,使当前混合料平均粒级减小;若判定当前混合料平均粒级偏小超出合理粒级的下限,则基于上一周期与当前周期的混合料水分值的变化量,增大混合机的加水量,从而使得当前混合料平均粒级增大。

6、更进一步地,利用混合料粒级图像在线识别系统,获取烧结混合料图像,对图像进行处理,分割获取混合料颗粒的尺寸分布,并经过修正后计算出混合料的平均粒级;并在预设周期内获取烧结混合料粒级在线检测值的平均值,基于该平均值判断当前烧结混合料的粒级是否处于合理范围内。

7、更进一步地,对烧结混合料的水分值和/或混合机的转速进行控制,其中烧结混合料水分值通过一次、二次混合机后的微波或红外在线水分仪检测获得,并通过一次、二次混合机的加水量调节来实现调整;一次、二次混合机的转速通过电机变频来实现。

8、更进一步地,优先选择通过烧结混合料水分值在合理范围内调节实现烧结混合料粒级的合理控制,当烧结混合料水分值调节控制超出烧结混合料水分适宜值范围时,则通过调节混合机的转速实现烧结混合料粒级的合理控制。

9、更进一步地,对烧结混合料平均粒级进行调整的具体过程如下:

10、若当前混合料平均粒级超出适宜混合料平均粒级的上限或下限时,则基于上一周期与当前周期的混合料水分值变化量、烧结混合料平均粒级适宜范围以及当前烧结混合料平均粒级,确定混合料水分值变化量,基于混合料水分值变化量,调整烧结混合机的加水量;

11、混合料水分值变化量利用如下公式计算:

12、δf=a*ε―b*δ

13、其中,δf为混合料水分值变化量;a和b为系数;ε为当前烧结混合料平均粒级与烧结混合料平均粒级适宜范围的差值;δ为上一周期与当前周期的混合料水分值变化量。

14、更进一步地,为保证烧结混合料水分值变化量在合理的范围,对混合料水分值变化量进行修正,得出实际混合料水分值变化量:

15、当δf×ε>0时,δf=δf;当δf×ε≤0时,δf=0。

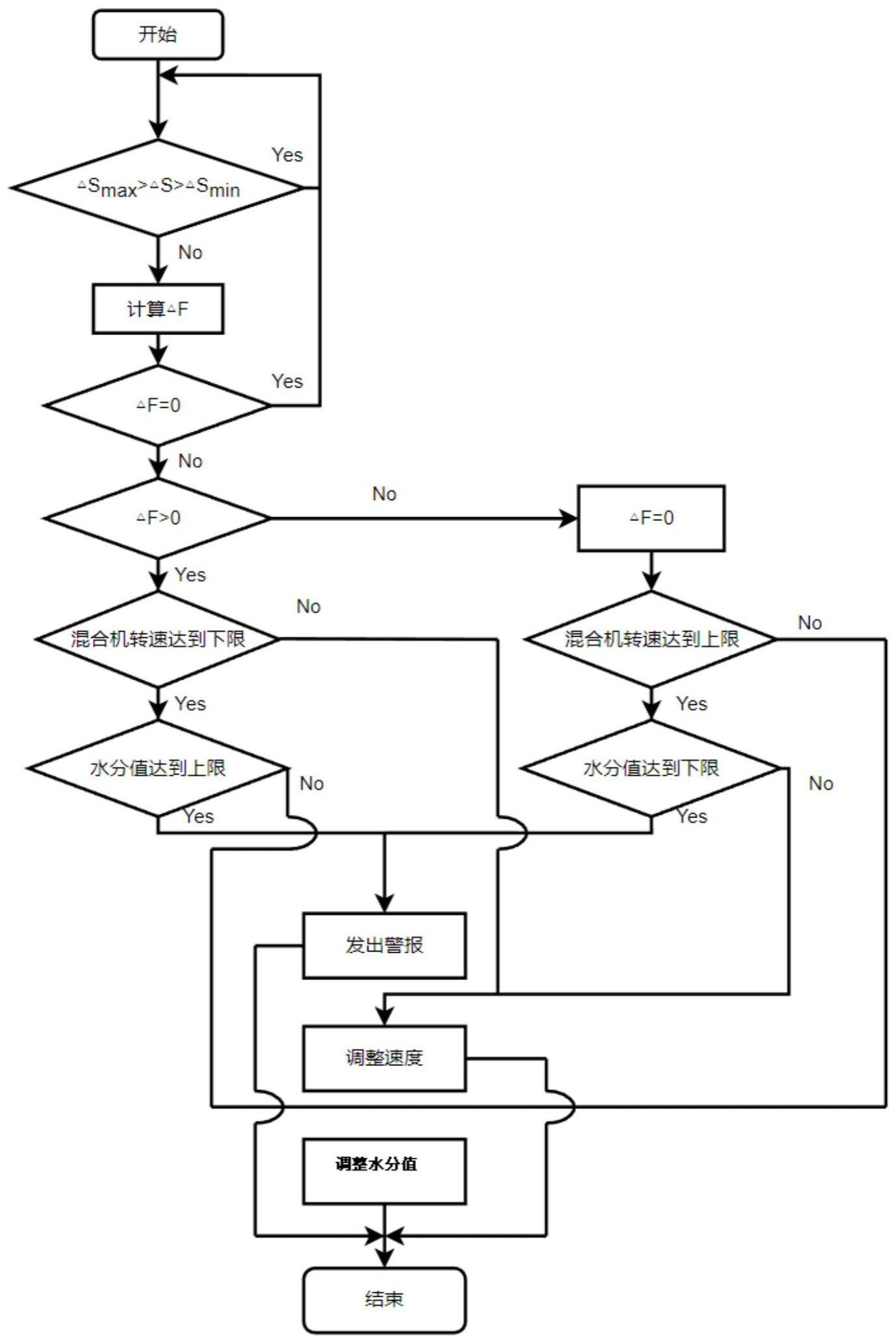

16、更进一步地,当δsmax>δs>δsmin时,烧结混合料平均粒级在适宜范围内,保持当前状态;当δsmax≤δs时,烧结混合料平均粒级偏大,计算δf,调整混合料水分值,当混合料水分值至烧结混合料水分适宜值的下限时,烧结混合料平均粒级仍然偏大,提高混合机转速,当混合机转速达到设定上限后,烧结混合料平均粒级仍然偏大,通过报警装置发出报警信息,及时告知工作人员;当δsmin>δs时,烧结混合料粒级偏小,计算δf,调整混合料水分值,当混合料水分值至烧结混合料水分适宜值的上限时,烧结混合料平均粒级仍然偏小,降低混合机转速,当混合机转速达到设定下限后,烧结混合料平均粒级仍然偏小,则通过报警装置发出报警信息,以及时告知工作人员。

17、更进一步地,烧结混合料水分检测值与一次、二次混合机的加水流量调节阀进行联锁调节,其中一次混合机加水量为总的加水量的70-80%,二次混合机加水量为总加水量的30-20%。

18、本发明的一种烧结混合料制粒智能控制装置,包括:

19、混合料粒级在线检测和图像控制处理单元,其实现二次混合机后烧结混合料粒级的图像获取、处理以及烧结混合料粒级的自动计算;

20、混合料水份在线检测单元,用于一次、二次混合机后皮带上烧结混合料水份的在线检测,其数据参与到自动调整程序中;

21、判断和处理单元,用于判断混合料在线检测的粒级是否处于合理范围内,混合料水分值是否处于合理范围内,以及混合机的转速是否处于设定范围内,并按所述的控制流程进行判断处理;

22、第一控制单元,用于在当前烧结混合料平均粒级偏大或偏小时,基于上一周期与当前周期的混合料水分值的变化量,控制一次、二次混合机加水流量调节阀的联锁调节,实现混合料水分值调整进而优化烧结混合料粒级的合理趋向改善;

23、第二控制单元,用于在当前烧结混合料平均粒级偏大或偏小时,基于上一周期与当前周期的混合料水分值的变化量,控制一次、二次混合机加水流量调节阀的联锁调节,并判断出混合料水分值按趋向调节是否达到极限,并实现一次、二次混合机转速的联锁控制调节,进而优化烧结混合料粒级的合理趋向改善。

24、本发明的一种计算机控制系统,包括:存储器、处理器,及存储在存储器上并可在处理器上运行的代码,处理器在执行代码时实现所述的烧结混合料制粒智能控制;总线将一个或多个处理器和存储器的各种电路链接在一起;总线接口在总线和接收器和发送器之间提供接口;接收器和发送器提供用于在传输介质上与各种其他装置通信的单元;处理器负责管理总线和通常的处理,而存储器被用于存储处理器在执行操作时所使用的数据。

25、3.有益效果

26、采用本发明提供的技术方案,与已有的公知技术相比,具有如下显著效果:

27、(1)本发明的一种烧结混合料制粒智能控制方法,首先根据烧结生产的历史数据获取烧结产质量及过程透气性较佳时对应的烧结混合料的平均粒级;再利用混合料粒级在线检测装置及分析系统获取烧结混合料的平均粒级,判断当前烧结混合料平均粒级是否处于合理区间范围,该方案能够直接获取烧结混合料的粒级,且是一种实时在线的判断方式,不仅解决了现有烧结混合料制粒智能控制调节精度差的问题,同时实现了烧结混合料制粒的智能控制。

28、(2)本发明的一种烧结混合料制粒智能控制方法,可明显改善烧结过程的原始透气性使其处于适宜于烧结进程和指标优化的合理区间内,从而实现烧结增产以及实物质量指标的提升。

- 还没有人留言评论。精彩留言会获得点赞!