一种高炉风口装置及其风口小套、风口中套与节能方法与流程

本发明涉及高炉冶炼,特别涉及一种高炉风口装置及其风口小套、风口中套与节能方法。

背景技术:

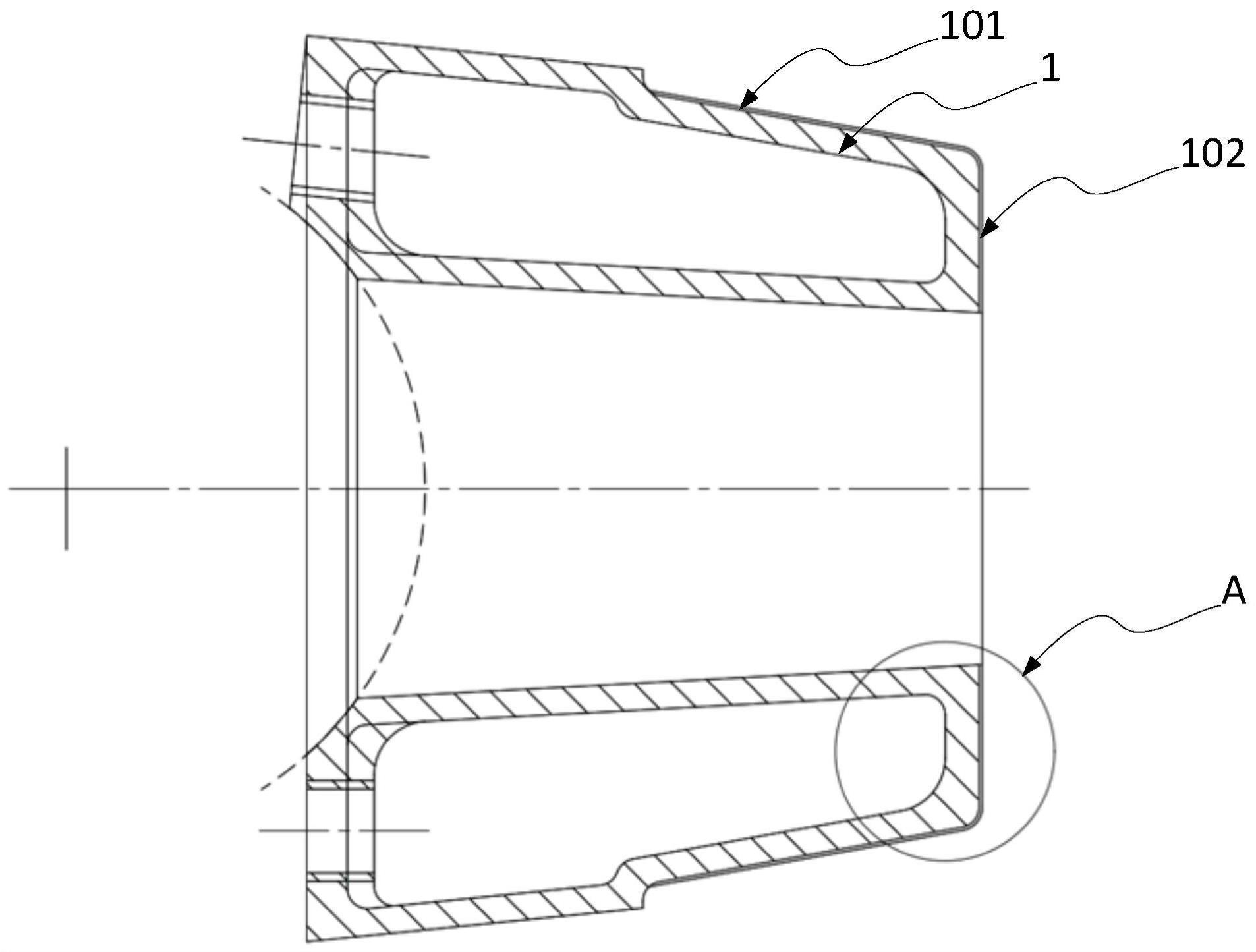

1、现有炼铁高炉利用风口向炉内输送热风,由于高炉风口的安装固定点在炉壳外面,炉墙比较厚,需要设置三层风口套才能够从炉壳外延伸到炉内,三层风口套从外至内,分别为风口大套、风口中套和风口小套。风口大套呈锥台管状,与炉体固定相联,风口中套呈锥台管状,密封套装于风口大套孔中,风口小套呈锥台管状,密封套装在风口中套孔中,前端有部分伸入高炉炉体中,风口中套、风口小套设有冷却水腔,各自有独立的供水冷却系统,高炉风口作用是将热风送进高炉内,作业时风口小套的工作环境极其恶劣,风口小套的前端理论燃烧温度高达2000℃,高炉内反应产物(渣铁)的熔体温度1500℃以上,风口小套送风通道装在风口中前端部分伸入炉内与炉内渣铁相接触,由于高炉风口小套是“插入”炉内的,需要承受炉内高温,风口中套的出口端部也与炉内高温直接接触,因此,风口小套和风口套都设计有冷却水腔,对其进行通水冷却,为了提高冷却强度和冷却效果,一般的风口中套和风口小套都采用纯紫铜制造。风口小套其直接接触炉内高温的面积比较大,风口小套所需的冷却水量更大,带走的热能巨大,风口中套的冷却水也带走不少热量。

2、同时从热风炉中加热的热风温达1100℃~1400℃,通过直吹管直联风口小套,超高温热风通过风口小套内孔通道时,大量的热通过通道内壁传导输出,由冷却水带走。

3、由于风口小套所需高压工业纯净冷却水量大,供水消耗的驱动能量也很大。

4、风口小套插入高温炉内,风口前时有渣铁聚集,容易造成风口小套烧损。或有滴落高温渣铁落于风口小套外壳,烧损或烧坏风口小套。另外,煤粉冲刷容易磨坏小套内孔出口段,这些因素的作用,使得小套还没有到达使用寿命就提前破损,引发无计划休风是高炉生产的大忌,因此减少风口破损的意义重大。

5、目前,有为减少风口小套烧损,有方案采用zro2类热障涂层在风口小套上喷涂0.05mm~0.1mm,其导热系数约为2.0w/(m·k),利用热障阻止滴于风口小套外壳高温渣铁的热量传导到风口小套紫铜表面的速度大为减缓,从而达到防烧目的,然而,目前使用最多的热障涂层材料是氧化锆基材料,其在达到1200摄氏度左右的高温时会发生相变,导致涂层脱落失效,因此zro2类热障涂层在1400~1600℃风口小套的工况下难以持续稳定工作,约3~4个月就会完全剥落失效,另外,超过0.1mm厚层zro2陶瓷在此工况更是会快速剥落,过薄的热障层阻止热传导有限,加上难以持续稳定工作,zro2陶瓷不宜做为节能方案中风口小套涂层使用。

6、以某3200m3高炉为例,该高炉配置有32套高炉风口装置,其32个风口小套每个的冷却水量为35t/h,风口小套的冷却水腔的正常进出口温差为6℃~8℃,按平均7℃计,冷却水每升高1℃,吸收热量为1000kcal/t,高炉冶金焦的热值为8000×103kcal/t,高炉焦炭燃烧完成率为70%,则一年冷却水带走的热量相当于冶金焦炭12000t的能量,冶金焦炭的价格按0.3万元/t计,1年冷却水带走的热量价值高达3600多万元(即35t/h×24h×7℃×1000kcal/t×360d×32个÷8000×103kcal/t÷70%=12096t,12096t×0.3万元/t=3628万元),另外,风口小套冷却水供水系统为高压供水,电机功率为1250kva,负荷率按75%计,1年耗电为810万度,电价按0.5元/度计,价值400万元,(即1250kva×75%×24h×360d/10000=810万度,810万度×0.5元/度=400万元)。

7、32个风口中套每个的冷却水量20t/h,风口中套正常进出口温差为2℃~4℃,按平均3℃计,则一年冷却水带走的热量相当于冶金焦炭约3000t的能量,1年冷却水带走的热量价值约900万元,即(20t/h×24h×3℃×1000kcal/t×360d×32个÷8000×103kcal/t÷70%=2962t,2962t×0.3万元/t=888.6万元),与风口小套不同的是,风口中套冷却水供水系统为低压供水,电机功率小没有节能价值。

8、由此可见,风口小套、风口中套冷却水带走的热量能源价值及风口小套高压供水的电力消耗的能源价值较高,因此,如何降低风口小套、风口中套冷却水带走的热量能源以及风口小套高压供水的电力消耗,降低成本,同时解决风口小套、风口中套的烧蚀及寿命短的问题,避免无计划休风,成为本领域技术人员亟待解决的重要技术问题。

技术实现思路

1、本发明的第一个目的在于提供一种风口小套,以降低风口小套冷却水带走的热量能源以及风口小套高压供水的电力消耗,降低成本,同时解决风口小套的烧蚀及寿命短的问题,避免无计划休风。

2、本发明的第二个目的在于提供一种风口中套,以降低风口中套冷却水带走的热量能源,降低成本,同时解决风口小套的烧蚀及寿命短的问题,避免无计划休风。

3、本发明的第三个目的在于提供一种基于上述风口小套以及风口中套的高炉风口装置。

4、本发明的第四个目的在于提供一种基于上述高炉风口装置的节能方法。

5、为实现上述目的,本发明提供如下技术方案:

6、一种风口小套,所述风口小套伸入高炉炉内的外周面以及出口端面设置厚度不小于0.1mm的第一稀土钽酸盐陶瓷热障涂层,或者,所述风口小套伸入高炉炉内的外周面以及出口端面依次设置厚度不小于0.1mm的第一稀土钽酸盐陶瓷热障涂层以及厚度不小于0.1mm的第一超高温耐磨涂层。

7、可选地,所述风口小套的供风通道壁面设置厚度不小于0.1mm的第二稀土钽酸盐陶瓷热障涂层,或者,所述风口小套的供风通道壁面依次设置厚度不小于0.1mm的第二稀土钽酸盐陶瓷热障涂层以及厚度不小于0.1mm的第二超高温耐磨涂层。

8、可选地,所述风口小套的外周面、出口端面与所述第一稀土钽酸盐陶瓷热障涂层之间设置厚度为0.1mm~0.2mm的过渡层,所述风口小套的供风通道壁面与所述第二稀土钽酸盐陶瓷热障涂层之间设置厚度为0.1mm~0.2mm的过渡层。

9、可选地,所述第一稀土钽酸盐陶瓷热障涂层与所述过渡层之间设置基础涂层,所述基础涂层至少包括一层氧化钇稳定氧化锆涂层;

10、和/或,所述第二稀土钽酸盐陶瓷热障涂层与所述过渡层之间设置基础涂层,所述基础涂层至少包括一层氧化钇稳定氧化锆涂层。

11、可选地,所述基础涂层包括多层氧化钇稳定氧化锆涂层以及多层第三稀土钽酸盐陶瓷热障涂层,各所述氧化钇稳定氧化锆涂层与各所述第三稀土钽酸盐陶瓷热障涂层依次交替相叠设置。

12、可选地,所述第一稀土钽酸盐陶瓷热障涂层与所述第一超高温耐磨涂层之间设置厚度为0.1mm~0.2mm的过渡层;

13、和/或,所述第二稀土钽酸盐陶瓷热障涂层与所述第二超高温耐磨涂层之间设置厚度为0.1mm~0.2mm的过渡层。

14、可选地,所述第一稀土钽酸盐陶瓷热障涂层为稀土钽酸盐retao4单层涂层、稀土钽酸盐re3tao7+retao4双层涂层以及稀土钽酸盐re3tao7+reta3o9+retao4三层涂层这三者中的一者;所述第二稀土钽酸盐陶瓷热障涂层为稀土钽酸盐retao4单层涂层、稀土钽酸盐re3tao7+retao4双层涂层以及稀土钽酸盐

15、re3tao7+reta3o9+retao4三层涂层这三者中的一者。

16、可选地,所述第一超高温耐磨涂层为sic涂层、sin涂层以及ni基wc涂层这三者中的一者;所述第二超高温耐磨涂层为sic涂层、sin涂层以及ni基wc涂层这三者中的一者。

17、一种风口中套,所述风口中套的出口端面设置厚度不小于0.1mm的第四稀土钽酸盐陶瓷热障涂层,或者,所述风口中套的出口端面依次设置厚度不小于0.1mm的第四稀土钽酸盐陶瓷热障涂层以及厚度不小于0.1mm的第三超高温耐磨涂层。

18、可选地,所述风口中套的出口端面与所述第四稀土钽酸盐陶瓷热障涂层之间设置厚度为0.1mm~0.2mm的过渡层。

19、可选地,所述第四稀土钽酸盐陶瓷热障涂层与所述过渡层之间设置基础涂层,所述基础涂层至少包括一层氧化钇稳定氧化锆涂层。

20、可选地,所述基础涂层包括多层氧化钇稳定氧化锆涂层以及多层第五稀土钽酸盐陶瓷热障涂层,各所述氧化钇稳定氧化锆涂层与各所述第五稀土钽酸盐陶瓷热障涂层依次交替相叠设置。

21、可选地,所述第四稀土钽酸盐陶瓷热障涂层与所述超高温耐磨涂层之间设置厚度为0.1mm~0.2mm的过渡层。

22、可选地,所述第四稀土钽酸盐陶瓷热障涂层为稀土钽酸盐retao4单层涂层、稀土钽酸盐re3tao7+retao4双层涂层以及稀土钽酸盐re3tao7+reta3o9+retao4三层涂层这三者中的一者。

23、可选地,所述第三超高温耐磨涂层为sic涂层、sin涂层以及ni基wc涂层这三者中的一者。

24、一种高炉风口装置,包括依次连接的风口大套、风口中套以及风口小套,所述风口小套为如上任意一项所述的风口小套,所述风口中套为如上任意一项所述的风口中套。

25、一种高炉风口装置节能方法,包括步骤:

26、在高炉风口装置的风口小套伸入高炉炉内的外周面以及出口端面设置厚度不小于0.1mm的第一稀土钽酸盐陶瓷热障涂层,或者,在高炉风口装置的风口小套伸入高炉炉内的外周面以及出口端面依次设置厚度不小于0.1mm的第一稀土钽酸盐陶瓷热障涂层以及厚度不小于0.1mm的第一超高温耐磨涂层;

27、测量使用初始阶段风口小套的冷却水腔的进出口冷却水的温度并获得风口小套进出口冷却水初始温差,在使用过程中实时测量风口小套的冷却水腔的进出口冷却水的温度并获得风口小套进出口冷却水实时温差,若同一工况下,风口小套进出口冷却水实时温差与风口小套进出口冷却水初始温差的差值大于预设值,则更换风口小套。

28、一种高炉风口装置节能方法,包括步骤:

29、在高炉风口装置的风口小套伸入高炉炉内的外周面、出口端面设置厚度不小于0.1mm的第一稀土钽酸盐陶瓷热障涂层以及在高炉风口装置的风口小套的供风通道壁面设置厚度不小于0.1mm的第二稀土钽酸盐陶瓷热障涂层,或者,在高炉风口装置的风口小套伸入高炉炉内的外周面、出口端面依次设置厚度不小于0.1mm的第一稀土钽酸盐陶瓷热障涂层以及厚度不小于0.1mm的第一超高温耐磨涂层,在高炉风口装置的风口小套的供风通道壁面依次设置厚度不小于0.1mm的第二稀土钽酸盐陶瓷热障涂层以及厚度不小于0.1mm的第二超高温耐磨涂层;

30、测量使用初始阶段风口小套的冷却水腔的进出口冷却水的温度并获得风口小套进出口冷却水初始温差,在使用过程中实时测量风口小套的冷却水腔的进出口冷却水的温度并获得风口小套进出口冷却水实时温差,若同一工况下,风口小套进出口冷却水实时温差与风口小套进出口冷却水初始温差的差值大于预设值,则更换风口小套。

31、一种高炉风口装置节能方法,包括步骤:

32、在高炉风口装置的风口中套的出口端面设置厚度不小于0.1mm的第四稀土钽酸盐陶瓷热障涂层,或者,在高炉风口装置的风口中套的出口端面依次设置厚度不小于0.1mm的第四稀土钽酸盐陶瓷热障涂层以及厚度不小于0.1mm的第三超高温耐磨涂层;

33、测量使用初始阶段风口中套的冷却水腔的进出口冷却水的温度并获得风口中套进出口冷却水初始温差,在使用过程中实时测量风口中套的冷却水腔的进出口冷却水的温度并获得风口中套进出口冷却水实时温差,若同一工况下,风口中套进出口冷却水实时温差与风口中套进出口冷却水初始温差的差值大于预设值,则更换风口中套。

34、一种高炉风口装置节能方法,包括步骤:

35、在高炉风口装置的风口小套伸入高炉炉内的外周面以及出口端面设置厚度不小于0.1mm的第一稀土钽酸盐陶瓷热障涂层,或者,在高炉风口装置的风口小套伸入高炉炉内的外周面以及出口端面依次设置厚度不小于0.1mm的第一稀土钽酸盐陶瓷热障涂层以及厚度不小于0.1mm的第一超高温耐磨涂层;

36、在高炉风口装置的风口中套的出口端面设置厚度不小于0.1mm的第四稀土钽酸盐陶瓷热障涂层,或者,在高炉风口装置的风口中套的出口端面依次设置厚度不小于0.1mm的第四稀土钽酸盐陶瓷热障涂层以及厚度不小于0.1mm的第三超高温耐磨涂层;

37、测量使用初始阶段风口小套的冷却水腔的进出口冷却水的温度并获得风口小套进出口冷却水初始温差,在使用过程中实时测量风口小套的冷却水腔的进出口冷却水的温度并获得风口小套进出口冷却水实时温差,若同一工况下,风口小套进出口冷却水实时温差与风口小套进出口冷却水初始温差的差值大于预设值,则更换风口小套;

38、测量使用初始阶段风口中套的冷却水腔的进出口冷却水的温度并获得风口中套进出口冷却水初始温差,在使用过程中实时测量风口中套的冷却水腔的进出口冷却水的温度并获得风口中套进出口冷却水实时温差,若同一工况下,风口中套进出口冷却水实时温差与风口中套进出口冷却水初始温差的差值大于预设值,则更换风口中套。

39、一种高炉风口装置节能方法,包括步骤:

40、在高炉风口装置的风口小套伸入高炉炉内的外周面、出口端面设置厚度不小于0.1mm的第一稀土钽酸盐陶瓷热障涂层以及在高炉风口装置的风口小套的供风通道壁面设置厚度不小于0.1mm的第二稀土钽酸盐陶瓷热障涂层,或者,在高炉风口装置的风口小套伸入高炉炉内的外周面、出口端面依次设置厚度不小于0.1mm的第一稀土钽酸盐陶瓷热障涂层以及厚度不小于0.1mm的超高温耐磨涂层,在高炉风口装置的风口小套的供风通道壁面依次设置厚度不小于0.1mm的第二稀土钽酸盐陶瓷热障涂层以及厚度不小于0.1mm的第二超高温耐磨涂层;

41、在高炉风口装置的风口中套的出口端面设置厚度不小于0.1mm的第四稀土钽酸盐陶瓷热障涂层,或者,在高炉风口装置的风口中套的出口端面依次设置厚度不小于0.1mm的第四稀土钽酸盐陶瓷热障涂层以及厚度不小于0.1mm的第三超高温耐磨涂层;

42、测量使用初始阶段风口小套的冷却水腔的进出口冷却水的温度并获得风口小套进出口冷却水初始温差,在使用过程中实时测量风口小套的冷却水腔的进出口冷却水的温度并获得风口小套进出口冷却水实时温差,若同一工况下,风口小套进出口冷却水实时温差与风口小套进出口冷却水初始温差的差值大于预设值,则更换风口小套;

43、测量使用初始阶段风口中套的冷却水腔的进出口冷却水的温度并获得风口中套进出口冷却水初始温差,在使用过程中实时测量风口中套的冷却水腔的进出口冷却水的温度并获得风口中套进出口冷却水实时温差,若同一工况下,风口中套进出口冷却水实时温差与风口中套进出口冷却水初始温差的差值大于预设值,则更换风口中套。

44、由以上技术方案可以看出,本发明中公开了一种风口小套,该风口小套伸入高炉炉内的外周面以及出口端面设置厚度不小于0.1mm的第一稀土钽酸盐陶瓷热障涂层,或者,风口小套伸入高炉炉内的外周面以及出口端面依次设置厚度不小于0.1mm的第一稀土钽酸盐陶瓷热障涂层以及厚度不小于0.1mm的第一超高温耐磨涂层;风口小套的外周面以及出口端面是伸入高炉炉内的主要接触面,也是主要吸热面,稀土钽酸盐陶瓷热障涂层是一种能够在1400℃~1600℃工况下能持久稳定的超高温热障涂层,其具备短时(1h)在2600℃以上,长期(12000h-16000h)在1600℃以上稳定工作的性能,通过在风口小套的外周面以及出口端面设置第一稀土钽酸盐陶瓷热障涂层,能够阻隔热量从1400℃~1600℃的高炉炉内经风口小套的本体传导给循环冷却水,从而大幅减少热量流失,同时风口小套的输出热量在第一稀土钽酸盐陶瓷热障涂层的阻隔下大幅减少,所需冷却水量也大幅减少,所需供水压力也随之降低,因此可以降低风口小套冷却水带走的热量能源以及风口小套高压供水的电力消耗,实现节能,降低成本,可以预见的是,第一稀土钽酸盐陶瓷热障涂层在带粉尘供风作业中易受磨损,其磨损将使其热量阻隔能力下降,本方案为了使第一稀土钽酸盐陶瓷热障涂层具备一定的耐磨能力,可以增加厚度的方式将稀土钽酸盐陶瓷热障涂层的厚度调高至0.6mm以上,当其磨至0.2mm换下,通过检测同一工况下的进出口冷却水温差获得第一稀土钽酸盐陶瓷热障涂层的磨损情况;或可在第一稀土钽酸盐陶瓷热障涂层上增加第一超高温耐磨涂层,保护第一稀土钽酸盐陶瓷热障涂层以保持其热量阻隔性能的持久高效,可见当风口小套被换下时,第一稀土钽酸盐陶瓷热障涂层仍有0.2mm,风口小套被烧蚀的几率极低,从而延长风口小套使用寿命,避免无计划休风。

45、本发明还提供了一种风口中套、高炉风口装置及其节能方法,该风口中套、高炉风口装置及其节能方法的技术效果与上述风口小套的技术效果类似,在此不再赘述。

- 还没有人留言评论。精彩留言会获得点赞!