一种含线型冷却流道的砂轮及其双丝3D打印制备方法

本发明涉及超硬磨具制作,特别涉及一种含线型冷却流道的砂轮及其双丝3d打印制备方法。

背景技术:

1、在磨削加工时,金刚石或cbn砂轮是依靠金刚石或cbn磨粒来去除工件表面上的多余材料。磨削时由于转速较高,容易产生大量的磨削热,造成磨削区局部温度过高,使得磨削过程中工件表面极易发生磨削烧伤,从而难以保证零件加工质量。虽然采用冷却液是控制磨削区温度最直接的一种方式,但由于冷却液无法直接达到磨削区域内部,只是作用在加工件外表面,因此无法有效降低加工面的温度。同时,砂轮由于长时间磨削容易出现磨屑粘附堵塞严重的现象,会影响零件加工表面的质量。

2、通过在砂轮工作层表面设计冷却流道,可截断热传递路线,使磨削区域的连续移动热源变为断续移动热源,有利于缓解加工件表面的热源集中的问题,从而降低砂轮工作面上金刚石的热损伤。同时,冷却液更容易进入磨削区,不仅可以起到更好的冷却作用,还有助于排屑,降低了磨屑黏结在工件表面的几率,具有更好的冲刷效果。但密集的、微小型的线型冷却流道的制造是普通粉末冶金方法等无法解决的难题,需开发一种高精度、可实现结构定制、制造效率高的技术来实现线型冷却流道金刚石或cbn砂轮的制备。

技术实现思路

1、为克服现有技术的不足,本发明的第一个目的在于提供一种含密集的、微小型的线型冷却流道的砂轮。通过设计线型冷却流道,截断热传递路线,减少砂轮可能产生的金刚石及加工件表面的热损伤。

2、本发明的第二个目的在于提供一种含线型冷却流道的砂轮的双丝3d打印制备方法,采用3d打印制造工艺可以实现含密集的、微小型的线型冷却流道的高效率生产,有效控制生产成本,且能够优化产品性能。

3、为了实现上述目的,本发明采用如下技术方案:

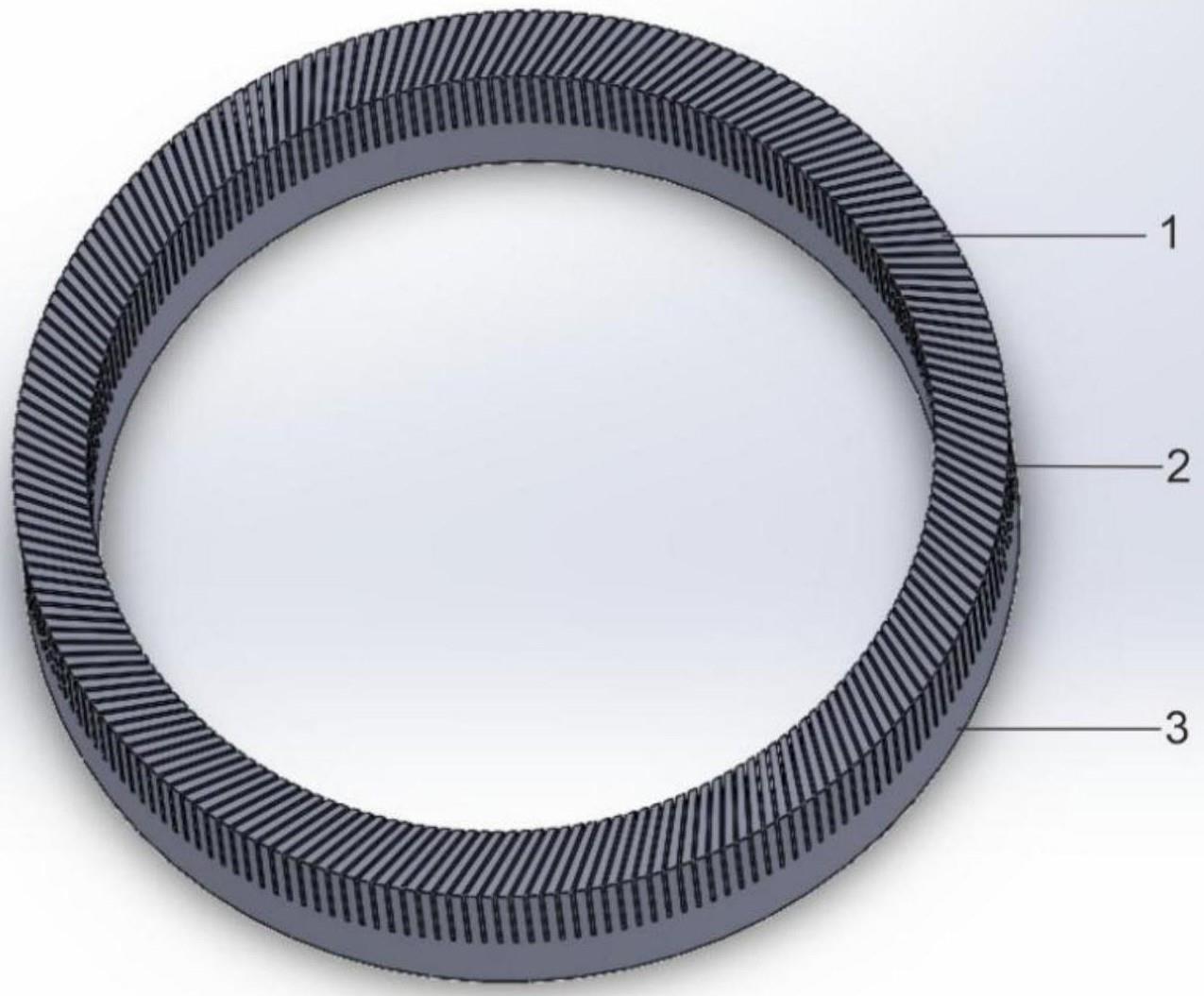

4、本发明一种含线型冷却流道的砂轮,所述砂轮由工作层和金属基体组成,所述工作层的表面周向均布若干线型冷却流道,所述线型冷却流道的宽度为1~5mm,任意相邻两个线型冷却流道的间距为1~10mm;所述工作层由合金胎体与磨粒组成,所述磨粒选自金刚石颗粒或cbn颗粒。

5、本发明提供了一种含线型冷却流道的砂轮,沿着砂轮的周向均布一系列密集的微型线型冷却流道,不仅能够保证冷却液连续不断地进入磨削区域内部,还能保证水流的稳定性,避免流道过宽时出现喷液量过大而引起工件震动的现象。在磨削过程中,砂轮与工件以断续接触的方式进行磨削,相应的磨削力也呈周期性变化,这有利于工件表面产生破碎,提高了工件的加工效率。同时,砂轮表面的线型冷却流道有利于磨削液的进入和切削碎屑的排出,从而有效降低磨削温度以及碎屑堆积的问题。

6、优选的方案,所述工作层的厚度为5~12mm,所述线型冷却流道的深度2~8mm,同时工作层的厚度相比线型冷却流道的深度大2mm以上。

7、发明人发现,通过使工作层的厚度相比线型冷却流道的深度大2mm以上可以确保工作层与金属基体的结合。

8、优选的方案,所述工作层中,合金胎体与磨粒的质量比为1~19:1~5。

9、优选的方案,所述合金胎体,按质量百分比计,组成如下:铜粉70~90wt%、锡粉5~15wt%、钛粉0~2wt%、镍粉1~5wt%、钴粉0~8wt%。

10、本发明还提供一种含线型冷却流道的砂轮的双丝3d打印制备方法,将预合金粉末、磨粒、粘结剂a混合获得工作层混合料,将工作层混合料进行混炼、造粒获得工作层颗粒料,拉丝获得工作层丝状料,将陶瓷混合粉、粘结剂b混合获得线型冷却流道模具混合料,将线型冷却流道模具混合料进行混炼、造粒获得线型冷却流道模具颗粒料,拉丝获得线型冷却流道模具丝状料,将工作层丝状料与线型冷却流道模具丝状料分别置于双丝3d打印设备对应的双进料口,根据设定的打印模型和切片参数打印得到含线型冷却流道模具的工作层生坯,将工作层生坯与金属基体组装一体获得砂轮生坯,将砂轮生坯脱脂获得脱脂坯,脱脂坯经烧结获得砂轮烧结体,将砂轮烧结体中的线型冷却流道模具清除,即得含线型冷却流道的砂轮。

11、优选的方案,所述预合金粉末的粒径为10~100μm,所述磨粒的粒径为20~150μm。

12、发明人发现,将磨粒、预合金粉末的粒径控制在上述范围内,打印精度和成品性能最优。

13、优选的方案,所述预合金粉末与磨粒的质量比为1~19:1~5。

14、优选的方案,所述工作层混合料中,合金粉末与磨粒的总质量与粘结剂a的体积比为1~4:1~3。

15、优选的方案,所述粘结剂a的成份组成如下:乙烯-甲基丙烯酸甲酯共聚物40~60wt%、聚丙烯20~40wt%、聚乙烯15~20wt%、植物油2~6wt%、聚乙烯醇1~5wt%。

16、本发明的粘结剂a采用乙烯-甲基丙烯酸甲酯共聚物作为粘结剂中的骨架材料,乙烯-甲基丙烯酸甲酯共聚物具有较高的热稳定性,在密炼转子和挤出螺杆中会受到剪切和和高温作用,能够保持着其固有的流动性能,不会产生化学交联反应。同时该聚合物还具有很好的反应活性、结晶性和流动性,与多种塑料具有良好的相容性。聚丙烯具有优异的力学性能,优异的刚性和耐弯曲疲劳性能能够保证丝材的强度。将聚乙烯与聚丙烯共混,可以提升各组分的突出性能,弥补各组分性能上的不足,共混改性时,剪切力会导致部分大分子链被切断形成自由基并形成嵌段共聚物,这些新的共聚物也可以有效的对聚丙烯起到增容作用。植物油和聚乙烯醇能够起到较好的润滑和分散作用,保证各材料分布的均匀性,在上述粘结剂a成份的协同作用下,所得丝材具有较好柔韧性、流动性、均匀性,以便打印得到性能均一的生坯。

17、优选的方案,所述工作层丝状料的直径为1.70~1.80mm。

18、优选的方案,所述陶瓷混合粉选自氧化铝粉末、氮化铝粉末、二氧化硅粉末、碳化硅粉末、石墨粉末中的任意2~3种。

19、在本发明中,采用陶瓷混合粉作为聚合物制备线型冷却流道模具的原料,陶瓷混合粉可以在脱脂和烧结过程中,很好的起到支撑作用,从而保证冷却流道的完整性,而由于陶瓷混合粉的熔点较高,在砂轮的烧结条件下无法达到致密,也便于后续的清除并形成完整的线型流道。而若采用聚合物制备线型冷却流道模具,在热脱脂时冷却流道中的聚合物会大量挥发,此时由于冷却流道中材料已挥发无法起到支撑作用,将脱脂件放入烧结炉中加压烧结则会导致工作层表面被压平而无法形成线型冷却流道。

20、优选的方案,所述陶瓷混合粉与粘结剂b的体积比为1~3:1~4。

21、优选的方案,所述粘结剂b的成份组成如下:苯乙烯类热塑性弹性体40~55wt%、聚苯醚30~40wt%、丙烯腈-丁二烯-苯乙烯共聚物10~30wt%、硬脂酸1~5wt%、十二烷基三甲基氯化铵1~2wt%。

22、发明人发现,陶瓷混合粉的成分由于具有化学惰性,使用粘结剂a或其它常规的粘结剂体系无法制备出合格的打印丝材,需使用粘结剂b才能制备出合格的打印丝材,为了适配陶瓷混合粉的化学惰性,本发明所采用的粘结剂b分别采用十二烷基三甲基氯化铵和硬脂酸作为表面活性剂和分散剂,这种表面活性剂结合分散剂可以有效调控陶瓷颗粒的表面性质和颗粒间相互作用,在陶瓷颗粒表面形成单分子膜,从而达到对粉体表面改性的作用并提高陶瓷颗粒与其它聚合物材料的相容性,此外粘结剂b中的骨架材料为苯乙烯类热塑性弹性体,具有强度高、柔性好、弹性好、变形小等优点,可与填料、改性剂、充增塑剂、其他树脂等多种材料混合,具有较好的相容性,聚苯醚有较高的耐热性和优良的机械强度,能够为丝材提供强度制成,保证丝材能够顺利通过打印机挤出齿轮并送入挤出喷嘴中。丙烯腈-丁二烯-苯乙烯共聚是一种强度高、韧性好、易于加工成型的热塑型高分子材料,能够与聚苯醚共混,具有较好的相容性,达到增强丝材性能的目的。

23、优选的方案,所述线型冷却流道模具丝状料的直径为1.70~1.80mm。

24、在实际操作过程中,在计算机三维建模软件中建立含线型冷却流道的砂轮,以stl格式存储模型文件,再利用切片软件直接对该文件进行切割,使其各片层厚度具有可加工性,将最终切片文件导入fdm双丝3d打印设备中;然后将两种丝材分别放入打印机的进料口,设定双丝3d打印机的工作参数,启动设备,打印获得工作层生坯。

25、优选的方案,所述工作层生坯底层的厚度≥2mm,优选为2~10mm。

26、优选的方案,所述打印过程中,打印的层厚为0.1~0.3mm,打印的速度为10~50mm/s。

27、优选的方案,所述脱脂在氢气气氛下进行,脱脂过程为:先以10~15℃/min的升温速率由室温升温至100~120℃,保温0.5~1h;然后以3~5℃/min的升温速率升温至200℃~250℃,保温0.5~1.5h;再以1~3℃/min的升温速率升温至350℃~400℃,保温0.5~2h;最后以2~6℃/min的升温速率升温至500~600℃,保温0.5~2h。

28、在本发明的热脱脂过程中,适配于本发明中的两种不同的粘结剂,同时基于粘结剂不同组元热解温度范围的差异,采用梯度升温的模式进行分步脱脂,能够有效保证生坯的完整性以及生坯中粘结剂的排除效果,避免出现鼓胀、开裂以及粘结剂残留量过高等脱脂问题。

29、优选的方案,所述烧结过程为:在1~5min内从室温升温至300℃~400℃,保温1~3min,然后在1~3min内升温至500℃~600℃,保温1~3min;最后在1~3min内升温至700℃~900℃,于60~200kg/cm2的烧结压力下,保温1~5min即得砂轮烧结体。

30、采用本发明的烧结工艺,可以使最终的砂轮的性能达到最优,若压力过高,容易造成严重的溢料现象,而且压力过大时可能会导致砂轮出现物理损伤,而压力过低则无法使砂轮烧结密实。温度过高会导致低熔点金属的大量流失,同时也可能对金刚石颗粒造成损伤,温度太低则无法实现金属材料的熔融并实现有效的冶金结合,因此温度过高或过低均会导致砂轮性能的不足。

31、在实际操作过程中,700℃~900℃保温完成后,卸压并随炉冷却即得含线型冷却流道的砂轮烧结体。

32、发明人发现,由于所选择线型冷却流道模具的原料的熔点较高,在砂轮的烧结条件下无法达到致密,便于后续的清除并形成完整的线型流道。

33、有益效果:

34、本发明提供了一种含线型冷却流道的砂轮,其中线型冷却流道可以有效提升金刚石砂轮的排屑和散热能力,从而提升磨削效率并降低金刚石和工件的热损伤,延长金刚石砂轮的使用寿命,大幅度降低加工成本,在硬质合金、硬脆性材料加工方面具有广阔的应用前景。

35、本发明采用双丝3d打印技术与金刚石砂轮的生产相结合,借助该技术可以打破传统工艺制作复杂结构工具存在的局限性,通过灵活设计改造砂轮结构来满足当代磨削技术的需求,并精确打印出所设计的微小型的线型冷却流道,保证线型冷却流道金刚石或cbn砂轮中粉料分布的均匀性,优化金刚石或cbn砂轮的磨削加工性能,同时也能提高生产效率,降低生产成本。

- 还没有人留言评论。精彩留言会获得点赞!