一种高硬脆材料磨削用金刚石砂轮及其制备方法与流程

本发明属于超硬磨料磨具,具体涉及一种高硬脆材料磨削用金刚石砂轮及其制备方法。

背景技术:

1、随着5g通信、国防军工和航空航天等领域的快速发展,半导体行业的应用领域大幅拓宽,芯片不断向小型化、大容量和高稳定性转化,以硅材料为代表的第二代半导体已无法满足未来发展的需求。碳化硅、氮化镓、氮化铝、氧化镓、金刚石等新一代宽禁带半导体材料具有更高的击穿电压、更好的导热效率和更强的辐照抗性,广泛应用于高功率、高频、高温等场合,是半导体产业的新兴和未来发展的方向。

2、碳化硅等新一代半导体材料相比硅材料硬度更高、脆性更大,加工过程中工件表面质量不稳定,易产生碎片,同时磨削加工技术指标如翘曲度、粗糙度和加工效率要求进一步提高,相比硅材料加工难度大幅增加,影响了碳化硅等新一代半导体材料的发展和应用。目前,通过金刚石砂轮对碳化硅等新一代半导体材料进行磨削加工是唯一选择,现行陶瓷结合剂金刚石砂轮烧结温度较高,导致金刚石表面碳化进而影响了砂轮的使用寿命;树脂结合剂金刚石砂轮自身强度低,磨削损耗高,同时抗负载能力低,砂轮表面易出现裂纹;传统金属结合剂砂轮强度高,型状保持性好,导热效率高,但砂轮自锐性较差,在对高硬脆材料磨削时工件易出现烧伤、裂片等现象。

3、公开号为cn115415944的中国发明专利申请文件中公开了一种碳化硅晶圆减薄金属结合剂砂轮,该金属结合剂由以下重量百分比的原料组成:铜锡合金粉60~85%,钛粉10~20%,碳粉5~20%,纳米碳化硅0.5~3%。该专利在铜锡合金粉中加入钛粉、碳粉以及纳米碳化硅提升了结合剂对金刚石的把持性能和强度,利用碳粉和纳米碳化硅提升了金刚石的自锐性,但砂轮烧结温度为800~820℃,易造成金刚石碳化,生产效率低。授权公告号为cn106041760b的中国发明专利文件中公开了一种自锐性金刚石砂轮及其制备方法,但其磨料块的合成需在高温高压下进行,生产成本较高,均无法满足碳化硅等新一代半导体材料的磨削需求。

4、因此,如何科学选择金刚石结合剂体系及填料,获得加工效率高、使用寿命长且持续自锐不修整的金刚石砂轮是业内目前亟需解决的问题。

技术实现思路

1、为解决上述背景技术中的问题,本发明目的在于提供一种高硬脆材料磨削用金刚石砂轮,该金刚石砂轮锋利性强、自锐性好,使用寿命长,在对高硬脆材料磨削加工时具有较高的加工效率和表面质量。

2、本发明还提供了上述高硬脆材料磨削用金刚石砂轮的制备方法。

3、为实现上述目的,本发明采用如下技术方案:

4、一种高硬脆材料磨削用金刚石砂轮,按体积份计,其主要由以下组分制成:sb-cu-sn预合金粉体20~50份,casnf6负膨胀粉体5~15份,聚芳砜树脂粉10~40份,ta4hfc5纳米碳化物颗粒5~20份,金刚石磨料10~30份。

5、具体的,所述casnf6负膨胀粉体的粒径为2~8μm,热膨胀系数为为-15.78×10-6/℃。

6、进一步的,所述ta4hfc5纳米碳化物颗粒粒径为200~600nm。

7、本发明在传统铜锡合金中添加锑元素,构成的sb-cu-sn合金体系烧结时能够同时生成脆性cu-sn相和针状sb-cu金属间化合物,结合剂锋利性高、自锐性好,针状sb-cu金属间化合物在磨削过程中断裂形成剥落坑,提高了金刚石砂轮的容屑排屑能力,降低了工件表面的磨削热,对高硬脆材料磨削时表面质量高。所述聚芳砜为耐热性树脂,引入sb-cu-sn三元合金结合剂体系可使金刚石砂轮兼具金属结合剂的保型性和树脂结合剂的软弹性,磨削加工时负载低,加工表面质量高。所述负膨胀粉体casnf6的热膨胀系数为-15.78×10-6/℃,本发明在结合剂中引入casnf6负膨胀粉体大幅降低结合剂的热膨胀系数,所得的金刚石超硬砂轮在对高硬脆材料连续磨削时出刃高、自锐性好、加工表面质量高。所述纳米碳化物为ta4hfc5陶瓷颗粒,该颗粒在磨削过程中起到自润滑作用,有利于降低摩擦系数,提高磨削表面质量。

8、具体的,所述金刚石砂轮基体为铝基体,基体端面处分布若干个椭圆形砂轮槽,砂轮槽之间均布有排水槽。进一步优选的,可以在基体端面处分布24个左右的椭圆形砂轮槽,砂轮槽之间均布12个左右的排水槽,相当于每2个椭圆形砂轮槽为一组,两组之间均布1个排水槽(可参见图1)。该基体结构能促进冷却液在磨料层和工件表面充分流动,有利于提高工件表面质量和砂轮使用寿命。

9、本发明提供了上述高硬脆材料磨削用金刚石砂轮的制备方法,其包括如下步骤:

10、s1、按配方称取sb-cu-sn预合金粉体和casnf6负膨胀粉体,混合过筛后通过卧式行星球磨机进行高能球磨,得预制粉体;

11、s2、按配方称取聚芳砜树脂粉和ta4hfc5纳米碳化物颗粒,加入粘结剂混合均匀后压制成块,将所得冷压块通过粉碎研磨机破碎,得到混合粉体;

12、s3、称取预制粉体和混合粉体,与造粒剂混合均匀后过筛,加入金刚石磨料后在三维混料机中充分混合、干燥,得成型料;球料比为1:5,转速为10~30rpm,时间为5~20h,

13、s4、将成型料投入石墨模具,通过热压烧结机对成型料进行热压烧结,得到砂轮块;

14、s5、将所得砂轮块热处理后通过电火花切割机制成端面为椭圆形的砂轮块,将砂轮块端面粘接至基体的椭圆形砂轮槽中,即得高硬脆材料磨削用金刚石砂轮。

15、具体的,步骤s1中,按体积份计,所述sb-cu-sn预合金粉体主要由以下组分组成:10~40份铜锡合金粉,10~25份铜粉,3~15份锡粉,5~12份锑粉。混合过筛后按球料比15:1放入氧化锆球磨罐中,加入适量无水乙醇作为球磨介质,在氩气保护下通过卧式行星球磨机进行高能球磨,得预制粉体,球磨转速为100~220rpm,时间为5~30h。球磨时合金粉体经过不断冷焊和破碎,有利于细化合金粉体,提高结合剂组织均匀性及减少合金粉烧结时间。

16、进一步的,所述铜锡合金粉优选为cusn45合金粉,粒径为5~12μm。

17、具体的,本发明步骤s2中,所述粘结剂包括聚乙烯醇、聚甲基丙烯酸甲酯、丙二醇、冰醋酸中的一种或多种;骤s3中,所述造粒剂由石蜡、粘结剂kc-1700p按体积比2:1混合组成。

18、进一步的,本发明步骤s4中,热压烧结工艺为:以25~35℃/min的升温速率由室温升至340±20℃,保温2~5min;然后以15~20℃/min的升温速率升至370±20℃,保温2~5min,压力2~3mpa;然后以5~10℃/min的升温速率升至380~450℃,保温8~25min,压力5~10mpa。

19、进一步的,本发明步骤s5中,烧结所得砂轮块的热处理工艺为:以30±5℃/min的升温速率升至280~330℃,保温12~24h,然后以15±5℃/min的降温速率降至室温。

20、与现有技术相比,本发明的有益效果如下:

21、1)本发明选择sb-cu-sn合金体系为结合剂,组织中脆性cu-sn相和针状sb-cu金属间化合物有利于提高金刚石砂轮的锋利性和自锐性,针状sb-cu金属间化合物在磨削过程中断裂形成剥落坑,增加磨料的出刃高度,提高了金刚石砂轮的容屑排屑能力,降低了工件表面的磨削热,对高硬脆材料磨削时表面质量高。

22、2)本发明结合剂中引入耐高温、强度好的聚芳砜树脂,有利于提高结合剂对金刚石的把持力,增加砂轮的抗负载能力,同时兼顾树脂的软弹性,可以提高磨削工件的表面质量。

23、3)本发明结合剂中引入casnf6负膨胀粉体,一方面能够大幅降低结合剂的热膨胀系数,减少结合剂与金刚石颗粒界面处的残余应力,提高结合剂对金刚石的把持力,增加金刚石出刃高度,另一方面负膨胀材料与sb-cu-sn合金之间的热膨胀系数差异会在其界面处产生高收缩应力,磨削过程中结合剂倾向于脆性断裂,所得的金刚石超硬砂轮在对高硬脆材料连续磨削时出刃高、自锐性好、加工表面质量高。

24、4)本发明结合剂中引入纳米碳化物ta4hfc5陶瓷颗粒,在磨削过程中起到自润滑作用,有利于降低摩擦系数,提高磨削表面质量。

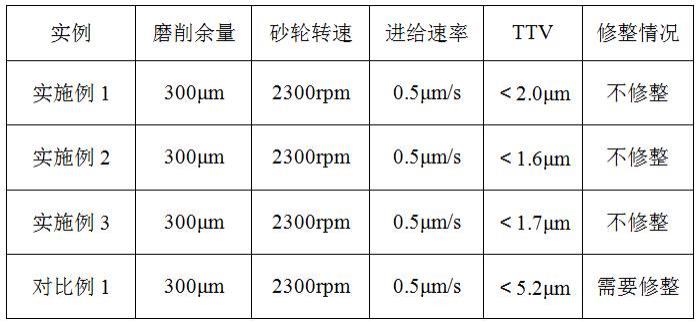

25、5)本发明的高硬脆材料磨削用金刚石砂轮所用基体端面处分布若干个椭圆形砂轮槽,磨削时相比现有砂轮层整环分段切割型结构连续接触面少,有效降低磨削阻力,提高排屑能力及冷却效率,砂轮槽之间均布排水槽促进冷却液在磨料层和工件表面充分流动,有利于提高工件表面质量和砂轮使用寿命。使用本发明高硬脆材料磨削用金刚石在对4寸碳化硅晶片和氮化镓晶片减薄时,磨削表面ttv分别在2.0μm、2.4μm以内,且均无需修整,磨削表面质量高。

- 还没有人留言评论。精彩留言会获得点赞!