曲轴随动磨削补偿参数确认方法、测量装置及切入点确认方法与流程

本申请涉及曲轴加工,特别是涉及曲轴随动磨削补偿参数确认方法、装置及切入点确认方法。

背景技术:

1、曲轴是车辆发动机的重要零件之一,曲轴包括主轴以及若干固定在主轴上的连杆轴颈。在设计和使用时,曲轴的连杆轴颈部分光洁度要求高,需要进行磨削加工,才能达到要求。

2、传统技术中,通过磨削机对连杆轴颈进行磨削时通常采用随动磨削。随动磨削又称为切入点跟踪磨削,磨削连杆轴颈时,曲轴靠主轴两端中心孔定位,连杆轴颈绕主轴中心转动,砂轮保持与连杆轴颈外圆的相切,砂轮随着连杆轴颈的转动而沿着水平方向往复直线移动。

3、在砂轮随动磨削时,一般凭借工人的经验,人为的确定砂轮与连杆轴颈外圆的起始切入点,但是由于主轴通常存在弯曲,砂轮与某一连杆轴颈的切入点位置不易判断,当切入点不准确时,容易在磨削时出现连杆轴颈与砂轮过早接触,导致曲轴报废、砂轮撞伤等问题出现。

技术实现思路

1、基于此,提供一种曲轴随动磨削补偿参数确认方法、装置及切入点确认方法,以解决切入点位置不准确,导致在磨削时出现连杆轴颈与砂轮过早接触,导致曲轴报废、砂轮撞伤的问题。

2、本申请第一方面的实施例提出了一种曲轴随动磨削补偿参数确认方法,包括:

3、将曲轴安装在机床上,其中,所述曲轴包括主轴以及安装在主轴上的连杆轴颈;

4、建立所述主轴的工件坐标,设置所述连杆轴颈位于主轴正下方时,所述工件坐标为0度;

5、所述机床驱动所述主轴转动至所述工件坐标为x度,所述x为90或270,带动所述连杆轴颈置于所述主轴的一侧,此时所述连杆轴颈位于第一位置;

6、所述机床驱动所述主轴继续转动y度,带动所述连杆轴颈转动至所述主轴的另一侧,使得所述连杆轴颈的外圆顶点的高度,与所述连杆轴颈位于所述第一位置时的外圆顶点的高度一致,此时所述连杆轴颈位于第二位置;

7、根据所述y值确定补偿参数α,所述α满足:α=y-180。

8、在其中一个实施例中,所述机床驱动所述主轴继续转动y度时,所述机床先驱动所述主轴继续转动180度,再驱动所述主轴继续转动y’度,所述y和所述α满足:y=180+y’,α=y’。

9、在其中一个实施例中,所述连杆轴颈位于所述第一位置时或确定所述第二位置时,测量装置对所述连杆轴颈的外圆顶点位置进行测量。

10、在其中一个实施例中,对所述连杆轴颈的外圆顶点位置进行测量时,所述测量装置配置为百分表,所述百分表设置有测量触头,所述测量触头用于与所述连杆轴颈的外圆顶点抵接。

11、在其中一个实施例中,所述连杆轴颈位于所述第一位置,使得所述测量触头与所述连杆轴颈的外圆顶点抵接;

12、调整百分表的高度,使得百分表的读数为n;

13、所述连杆轴颈转动至所述主轴的另一侧时,沿水平方向移动百分表,使得百分表也移动至所述连杆轴颈的外圆上方;

14、继续转动所述主轴时,所述测量触头与所述连杆轴颈的外圆顶点抵接,转动所述主轴的过程中,观察所述百分表的指针,当所述百分表的读书同样为n时,停止转动,此时所述连杆轴颈位于所述第二位置。

15、在其中一个实施例中,所述百分表具有m量程时,所述n满足:n=m/2。

16、根据本申请实施例的曲轴随动磨削补偿参数确认方法,首先将连杆轴颈转动至主轴的一侧,使得连杆轴颈位于第一位置,然后连杆轴颈继续转动y度,使得连杆轴颈位于主轴的另一侧,并使得连杆轴颈的外圆顶点高度与第一位置时的高度一致,即找到连杆轴颈的第二位置,补偿参数为α,α=y-180度。由于在第一位置时,主轴的工件坐标为270度,所以若主轴没有偏差时,继续转动80度后就应该是连杆轴颈的第二位置,应该正好与270度时第一位置的外圆顶点高度一致。若主轴存在偏差,连杆轴颈需要从第一位置继续转动y度,才能达到准确的第二位置,此时的y度可能大于180度,也可能小于180度,y与180的差值即为补偿参数。当y大于180度时,补偿参数α为正值;当y小于180度时,补偿参数α为负值。通过该曲轴随动磨削补偿参数确认方法,能够快速准确的确认补偿参数,根据此补偿参数对于主轴的转动角度进行补偿,以使得砂轮的切入点位置准确,缓解在磨削时出现连杆轴颈与砂轮过早接触,导致曲轴报废、砂轮撞伤的问题。

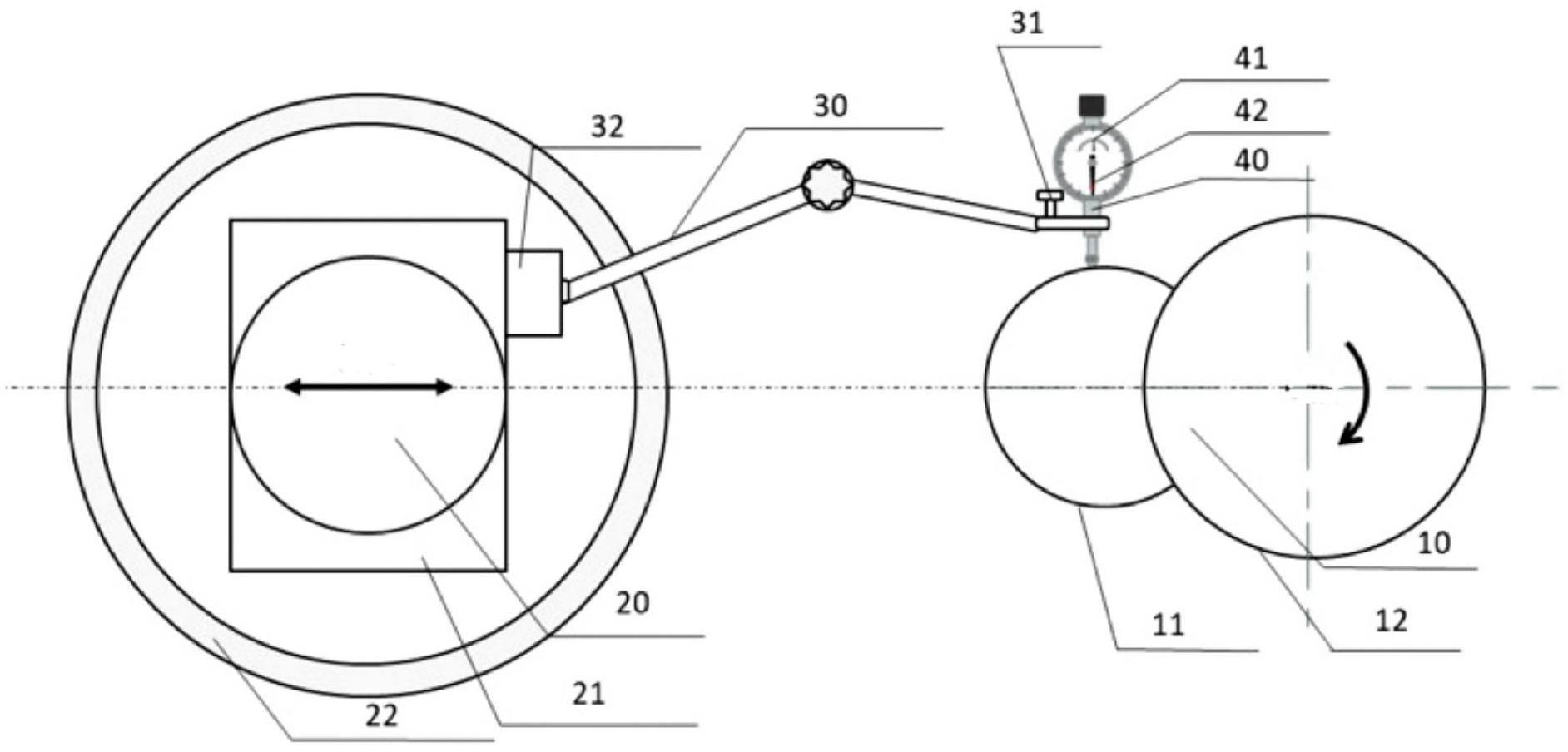

17、本申请第二方面的实施例提出了一种曲轴随动磨削补偿参数测量装置,包括:

18、支撑架;以及

19、位置测量工具,所述位置测量工具高度可调的安装于所述支撑架上,所述位置测量工具用于测量所述连杆轴颈的外圆顶点的位置。

20、在其中一个实施例中,机床包括砂轮架和水平方向驱动件,所述水平方向驱动件驱动所述砂轮架沿水平方向做直线往复运动;

21、所述支撑架可拆卸的安装于所述砂轮架上。

22、在其中一个实施例中,所述砂轮架设置有采用铁磁金属制成的安装部,所述支撑架配置为磁力表架,所述磁力表架设置有磁吸盘,所述磁力表架通过所述磁吸盘安装于所述安装部。

23、根据本申请实施例的曲轴随动磨削补偿参数测量装置,支撑架对于位置测量工具进行固定,采用位置测量工具对于第一位置和第二位置的连杆轴颈的外圆顶点位置进行测量,测量完第一位置的连杆轴颈的外圆顶点位置后,直接移动支撑架即可将位置测量工具移动至第二位置,方便使用。

24、本申请第三方面的实施例提出了一种曲轴随动磨削切入点确认方法,采用如上述实施例所述的曲轴随动磨削补偿参数确认方法获取补偿参数α;

25、通过参数补偿法或坐标修正法将所述补偿参数α补偿入所述机床的控制系统中;

26、其中,所述参数补偿法包括:将所述补偿参数α加入到所述机床的控制系统中的主轴偏移参数中;

27、所述坐标修正法包括:设置补偿角度为β度,所述β满足:β=360-x+α,将所述主轴由所述工件坐标0度转动β度后,将此时的工作坐标设置为x度。

28、上述曲轴随动磨削切入点确认方法,当采用参数补偿法时,直接将补偿参数α补入到机床自带的控制系统中,目前的机床的控制系统中自带补偿参数输入处,将α补偿到工件主轴的补偿参数的界面中的主轴偏移的参数中,用界面内的原有参数加上α,再输入到补偿参数内即可;当采用坐标修正法时,直接用90度加上补偿参数得到补偿角度β度,然后将主轴转动至工件坐标β度,将主轴的这个点的工件坐标设置为90度即可。通过参数补偿法或坐标修正法将补偿参数α补偿到机床的控制系统中,启动机床后,机床会自动的调节主轴的转动角度以及砂轮的切入点位置,无需凭借工人的经验,人为的确定砂轮与连杆轴颈外圆的起始切入点,使得砂轮的切入点位置准确,缓解在磨削时出现连杆轴颈与砂轮过早接触,导致曲轴报废、砂轮撞伤的问题。

技术特征:

1.一种曲轴随动磨削补偿参数确认方法,其特征在于,包括:

2.根据权利要求1所述的曲轴随动磨削补偿参数确认方法,其特征在于,所述机床驱动所述主轴继续转动y度时,所述机床先驱动所述主轴继续转动180度,再驱动所述主轴继续转动y’度,所述y和所述α满足:y=180+y’,α=y’。

3.根据权利要求1所述的曲轴随动磨削补偿参数确认方法,其特征在于,所述连杆轴颈位于所述第一位置时或确定所述第二位置时,测量装置对所述连杆轴颈的外圆顶点位置进行测量。

4.根据权利要求3所述的曲轴随动磨削补偿参数确认方法,其特征在于,对所述连杆轴颈的外圆顶点位置进行测量时,所述测量装置配置为百分表,所述百分表设置有测量触头,所述测量触头用于与所述连杆轴颈的外圆顶点抵接。

5.根据权利要求4所述的曲轴随动磨削补偿参数确认方法,其特征在于,所述连杆轴颈位于所述第一位置,使得所述测量触头与所述连杆轴颈的外圆顶点抵接;

6.根据权利要求5所述的曲轴随动磨削补偿参数确认方法,其特征在于,所述百分表具有m量程时,所述n满足:n=m/2。

7.一种曲轴随动磨削补偿参数测量装置,其特征在于,包括:

8.根据权利要求7所述的曲轴随动磨削补偿参数测量装置,其特征在于,机床包括砂轮架和水平方向驱动件,所述水平方向驱动件驱动所述砂轮架沿水平方向做直线往复运动;

9.根据权利要求8所述的曲轴随动磨削补偿参数测量装置,其特征在于,所述砂轮架设置有采用铁磁金属制成的安装部,所述支撑架配置为磁力表架,所述磁力表架设置有磁吸盘,所述磁力表架通过所述磁吸盘安装于所述安装部。

10.一种曲轴随动磨削切入点确认方法,其特征在于,采用如权利要求1-3中任一项所述的曲轴随动磨削补偿参数确认方法获取补偿参数α;

技术总结

本申请涉及一种曲轴随动磨削补偿参数确认方法。曲轴随动磨削补偿参数确认方法包括:将曲轴安装在机床上,曲轴包括主轴以及安装在主轴上的连杆轴颈;建立主轴的工件坐标,设置连杆轴颈位于主轴正下方时,工件坐标为0度;机床驱动主轴转动至工件坐标为270,带动连杆轴颈置于主轴的一侧,此时连杆轴颈位于第一位置;机床驱动主轴继续转动Y度,带动连杆轴颈转动至主轴的另一侧,使得连杆轴颈的外圆顶点的高度,与连杆轴颈位于第一位置时的外圆顶点的高度一致,此时连杆轴颈位于第二位置;根据Y值确定补偿参数α,α满足:α=Y‑180。能够快速准确的确认补偿参数,根据此补偿参数对于主轴的转动角度进行补偿,以使得砂轮的切入点位置准确。

技术研发人员:樊庆辉,王峰,张忠忠,聂新宇,陈浩

受保护的技术使用者:一汽解放汽车有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!