一种利用可调石墨结晶器生产5083铝合金铸锭的方法与流程

本发明涉及铝合金生产制造领域,特别涉及一种利用可调石墨结晶器生产5083铝合金铸锭的方法。

背景技术:

1、5083铝合金属于高镁含量5系铝镁合金,其具有密度小、耐腐蚀、强度高、焊接性能好等优点,被广泛应用于交通运输、海洋工程、机械制造等领域。在交通运输领域,5083合金被用作高速列车、双层客车以及地铁列车车体结构材料。在海洋工程领域,5083合金是建造船舶、舰艇的首先材料。在机械制造领域,5083合金广泛应用于各种模具的生产制造。

2、近年来,随着下游应用领域的不断发展,工业领域需要的更大宽厚比5083铝合金轧制产品,满足市场应用要求,但大规格5083合金在熔铸工序生产时,采用可调结晶器存在成分偏析、铸锭开裂等问题,为了避免上述生产中出现的了,铝加工行业在生产大规格5083铸锭时一般采用固定结晶器,致使5083铸锭规格受到限制了,无法满足市场需求。

3、沈海鸥于2016年发表于《中国金属通报》的科技论文“5083铝合金650×2670mm大规格扁锭熔铸工艺研究与实践”公开了一种5083大规格扁锭生产工艺,其配料废料比要求≤40%;铸造速度35~45mm/min。该工艺生产工艺较为复杂,生产过程中需要除碱金属na含量,废料占比和铸造速度低,存在生产成本高、生产效率低等问题。

4、郝志刚等人于2006年发表于《轻合金加工技术》的科技论文公开了“一种5083大规格扁锭生产工艺”,其制备5083铸锭规格为440mm×1500mm,配料废料比要求≤40%;化学成分要求控制fe、si、na元素含量;该工艺生产工艺流程长,控制要素多,不利于工业化生产。

5、综上所述,目前鉴于5083铝合金自身特性,在大规格5083铸锭生产过程中依然存在铸锭规格单一、尺寸受限、废料投入比低、化学成分偏析、热裂纹等问题。

技术实现思路

1、发明目的:针对现有技术中存在的问题,本发明提供了一种利用可调石墨结晶器生产5083铝合金铸锭的方法,不仅实现利用可调石墨结晶器生产多种尺寸规格5083铝合金铸锭,而且有效解决大规格5083铝合金铸锭成品偏析、热裂纹、角部拉裂等问题,又提高废料投入比,实现大规格5083铸锭短流程、低成本、高效率工业化生产。

2、技术方案:一种利用可调石墨结晶器生产5083铝合金铸锭的方法,步骤如下:

3、(1)、配料

4、以质量百分计,按照以下比例进行配料:

5、重熔用铝锭35%~45%;

6、镁锭 0.5~2%

7、铝钛合金 4~6%;

8、余量为5083铝合金废料;

9、(2)、熔炼

10、(21)、合金化处理前阶段

11、将步骤(1)配好的重熔用铝锭、5083铝合金废料加入带有电磁搅拌装置的熔炼炉,升温至700~750℃,保温4~4.5h得到铝熔体;

12、(22)、一次搅拌

13、保持熔炼炉的温度不变,采用电磁搅拌装置对步骤(21)得到的铝熔体搅拌20~30分钟得到铝熔体;

14、(23)、合金化处理

15、将步骤(1)配好的镁锭、铝钛合金加入步骤(22)得到的铝熔体中,然后将熔炼炉的温度控制在715~735℃,保温1~2h得到铝熔体;

16、(24)、二次搅拌

17、将熔炼炉的温度控制在740~750℃,采用电磁搅拌装置对步骤(23)得到的铝熔体搅拌30~50min得到铝熔体;

18、(3)、将步骤(2)得到的铝熔体转入炉侧设有旋转除气装置的保温炉,通过旋转除气装置向熔体内部吹入精炼介质进行精炼处理得到处理后的铝熔体;

19、(4)、熔体在线处理

20、将步骤(3)得到的铝熔体进行在线过滤和除气处理得到处理后的铝熔体;

21、(5)、晶粒细化

22、向步骤(4)得到的铝熔体加入alti5b0.2-a进行晶粒细化处理,其中:alti5b0.2-a的用量控制在0.8~1.3kg/吨铝熔体;

23、(6)、铸造

24、通过流槽将步骤(5)得到的铝熔体导入可调石墨结晶器进行铸造,完成后即得到5083铝合金铸锭。

25、进一步地,以质量百分数计,所述重熔用铝锭由以下组分组成:

26、al≥99.7%,si≤0.1%、fe≤0.2%、cu≤0.01%、mg≤0.02%、zn≤0.03%、ti≤0.15%,be为0.00028%~0.0013%,余量为杂质元素。

27、进一步地,以质量百分数计,所述镁锭由以下组分组成:

28、mg≥99.9%,si≤0.03%、fe≤0.04%、ni≤0.001%、cu≤0.004%、al≤0.02%、mn≤0.03%,余量为杂质元素。

29、进一步地,所述铝钛合金为alti10铝钛合金,以质量百分数计,由以下组分组成:

30、si≤0.3%、fe≤0.3%、cu≤0.2%、mn≤0.45%、cr≤0.10%、ti为9~11%,余量为铝。

31、进一步地,步骤(1)所述5083铝合金废料按质量百分比计,由以下成分组成:

32、si≤0.4%、fe≤0.4%、cu≤0.1%、mn为0.4~1.0%、mg为4.0~4.9%、cr为0.05~0.25%、zn≤0.25%、ti≤0.15%,余量为铝。

33、进一步地,步骤(3)中:

34、所述保温炉的温度控制在730~750℃,精炼时间为30~50min;

35、在所述精炼介质采用氩气和氯气,所述氯气的质量比例为3~20%,所述精炼介质总流量为12.5~13.5m3/h。

36、进一步地,步骤(3)中进行精炼处理时,旋转除气装置的转动速度为250~310转/分钟。

37、进一步地,步骤(4)包括以下步骤:

38、(41)、过滤:

39、将步骤(3)得到的铝熔体通过cff过滤系统进行过滤,所述cff过滤系统的过滤精度为3~5μm;

40、(42)、除气:

41、采用氯气和氩气的混合气体对经过步骤(41)处理的铝熔体进行除气处理,其中:

42、所述氯气占所述混合气体的比例为0.3~0.7wt%,所述混合气体的气体流量为4.5~6.5m3/h;

43、进一步地,步骤(6)的铸造开始前,对可调石墨结晶器的铝基板、石墨衬板及四个角表面进行清理、打磨、抛光、涂油,所述可调石墨结晶器的表面含油量控制在50~100mg/m2。

44、更进一步地,步骤(6)的铸造开始前,对可调石墨结晶器的铝基板、石墨衬板及四个角表面进行清理、打磨、抛光、涂油的过程,具体为:

45、(61)、清理:将溶剂油喷洒在结晶器铝基板、石墨衬板表面,用棉布将其表面清理干净,其中:

46、所述溶剂油20℃时的密度为0.78kg/m3;

47、所述溶剂油40℃时的运动粘度为0.93mm2/s;

48、所述溶剂油的芳烃含量≤0.06wt%,溴值≤0.10gbr/100g。

49、(62)、打磨:采用400目水砂纸对铝基板、石墨衬板进行打磨,打磨方向与铸造方向保持一致,经打磨后表面粗糙度达到ra0.1~0.2μm;

50、(63)、抛光:使用0号钢棉,对铝基板、石墨衬板进行抛光,方向与铸造方向保持一致,抛光后粗糙度达到ra0.05~0.1μm;

51、(64)、涂油:可调石墨结晶器的表面涂油分三次进行,相邻两次涂油时间间隔为10~15min,涂油后表面含油量控制在50~100mg/m2;

52、可调石墨结晶器角部涂刷导热润滑油脂,厚度1.5~2mm。

53、进一步地,步骤(6)中:

54、铸造时,铸造铝熔体的温度控制在690~697℃;

55、5083铝合金铸锭的初期铸造速度为25~30mm/min,5083铝合金铸锭的稳定期铸造速度为55~65mm/min。

56、有益效果:本发明公开的一种利用可调石墨结晶器生产5083铝合金铸锭的方法,具有以下有益效果:

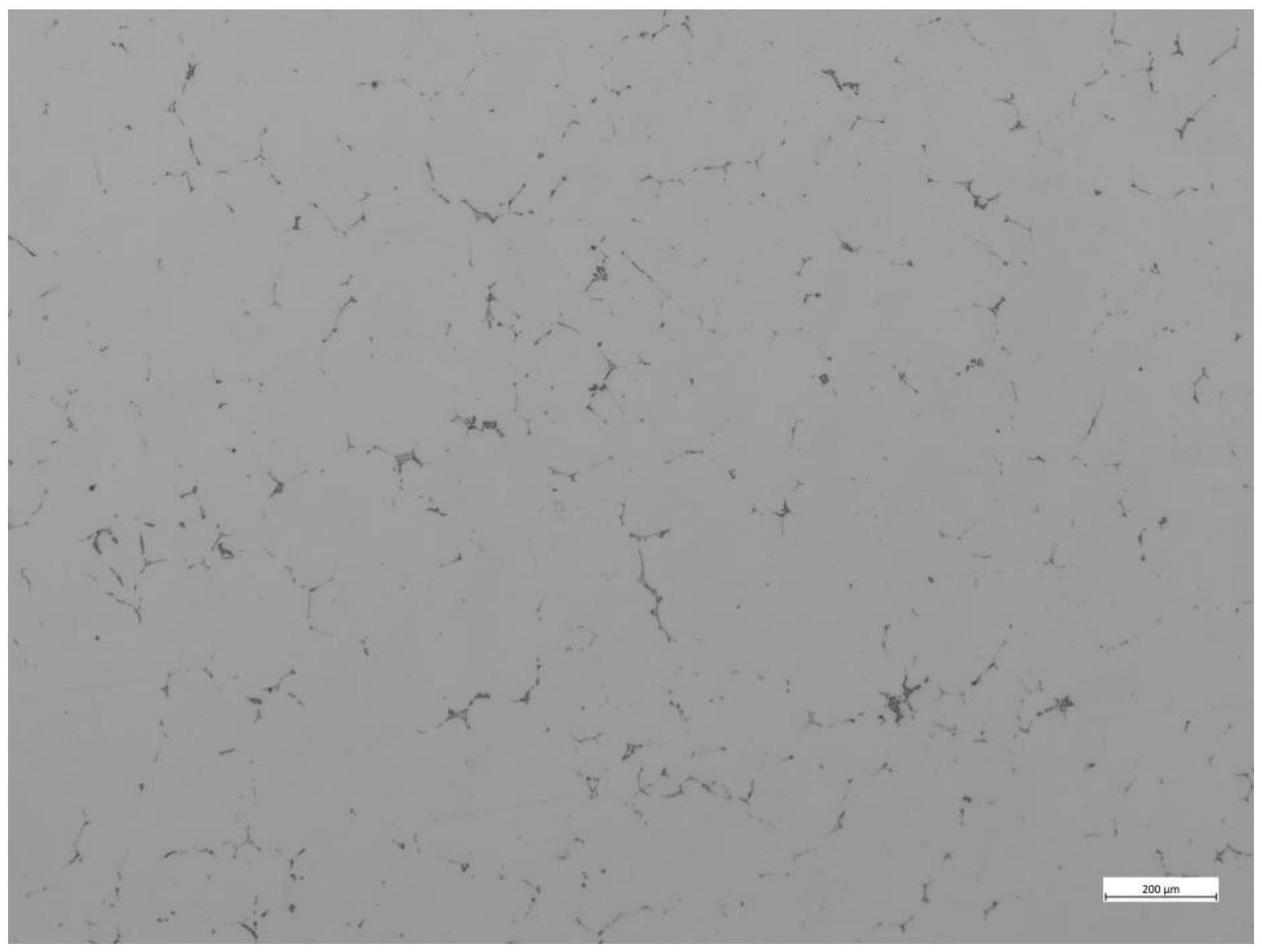

57、1.通过熔体分时段电磁搅拌、炉内精炼气体流量及比例、熔体在线过滤精度控制、铸造温度等各工艺过程关键工艺参数的控制和优化,使得铸锭的化学成分、显微组织、表面质量符合技术要求。

58、2.5083铝合金废料投入比达到45~55%,降低了企业生产成本。

59、3.系统地解决了利用可调石墨结晶器生产5083合金铸造成分偏析、热裂纹以及角部拉裂等缺陷问题,工业化制备了640mm*2500mm*7530mm大规格、高镁含量5083铝合金铸锭,提高了企业生产效率。

- 还没有人留言评论。精彩留言会获得点赞!