一种骨针加工装置及骨针刃部斜面加工工艺的制作方法

本发明涉及金属骨针制造,具体涉及一种骨针加工装置及骨针刃部斜面加工工艺。

背景技术:

1、行业标准《yy 0345-2002 骨接合植入物 金属骨针》中规定了由不锈钢材料制得的骨针型式,其中一种骨针前段具有三个刃部(其前段呈三棱锥结构),任意相邻刃部之间具有一光滑的平面(本发明中将该平面定义为刃部斜面),这种骨针主要是供骨折复位时部分植入人体作牵引或骨科手术时内固定用。

2、目前,在金属骨针制备过程中,通常是采用打磨工具对单个金属杆体前段进行打磨以加工出刃部斜面,当某根金属骨针的第一个刃部斜面打磨完成后,然后翻转金属杆体并固定,并继续打磨其第二个刃部斜面,当其第二个刃部斜面打磨完成后,再翻转金属杆体并固定,然后继续打磨其第三个刃部斜面,然后对其开展后续加工工序(如去毛刺、抛光)。然而,采用前述方法最大的弊端在于加工效率低和加工出的三个刃部斜面一致性差,以加工直径为2mm的不锈钢骨针为例,设计要求水平状态下骨针的刃部斜面与竖直面的夹角为15°,加工单根骨针的三个刃部斜面需耗时约两至四分钟,且同一根骨针的三个刃部斜面的面积相差值高达0.3-0.6mm²。另外,采用现有方式加工金属骨针刃部斜面比较繁琐和费劲,每加工一个刃部斜面就需重新将其金属杆体找正定位,找正定位过程中尤其费操作人员的眼睛(容易造成操作人员眼部疲劳)。

技术实现思路

1、本发明目的在于提供一种骨针加工装置及骨针刃部斜面加工工艺,至少能够解决背景技术中提到的技术问题。

2、本发明采用了如下技术方案来解决前述技术问题。

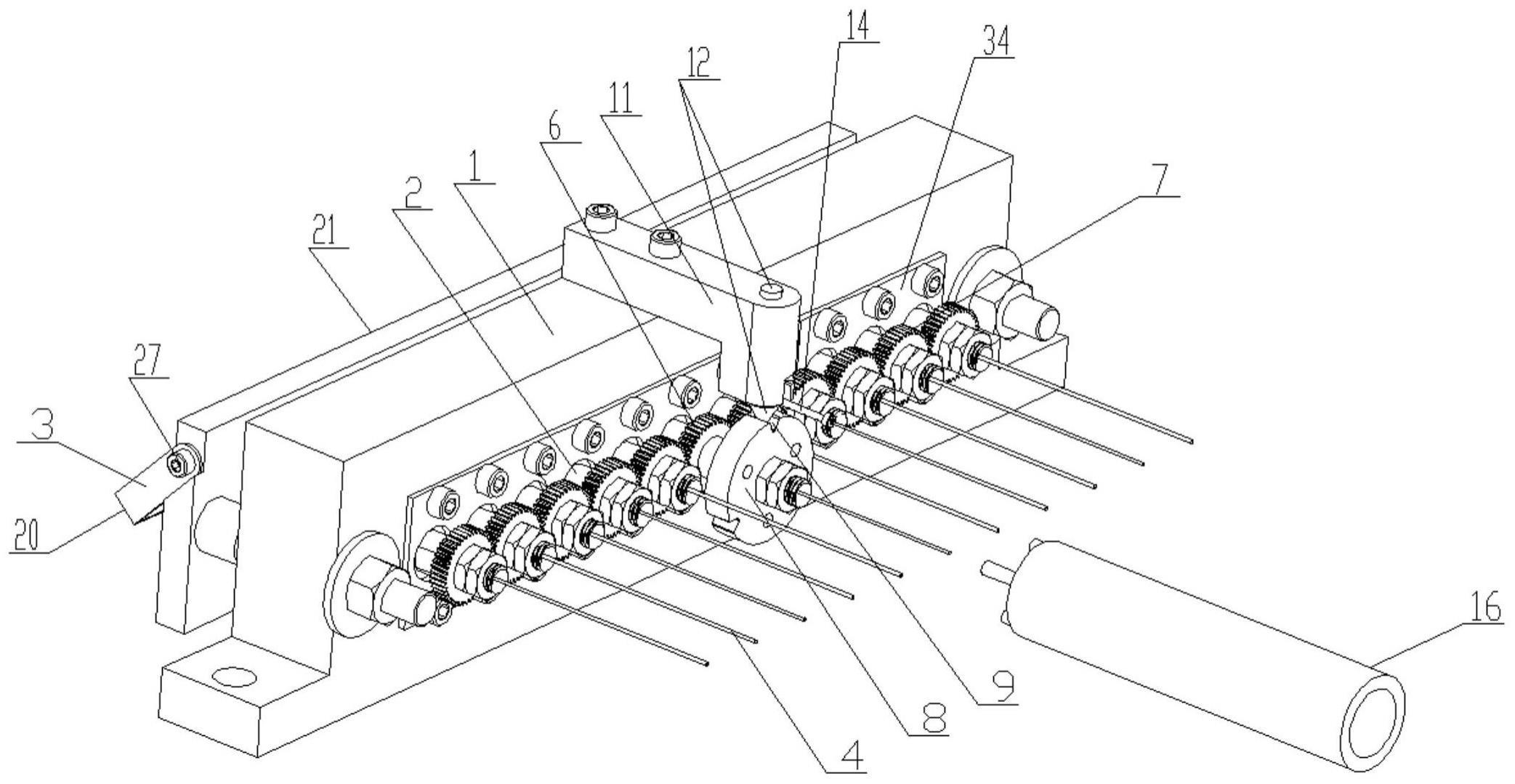

3、一种骨针加工装置,包括支座,在支座上横向设置有若干个并排布置的骨针固定杆,每个骨针固定杆上安装有一根或多根骨针杆体,在支座前方设置有斜板,斜板的斜面用于抵靠所有的骨针刃部斜面或骨针前端;骨针固定杆连接联动执行机构,采用联动执行机构控制所有骨针固定杆同步旋转指定角度。

4、作为优选方案,所述的联动执行机构包括:固定连接在每个骨针固定杆上的齿轮,任意相邻的两个齿轮相啮合,其中一个齿轮作为主动轮并连接在转动轴上,其余齿轮则为从动轮,所有齿轮规格相同,转动轴连接动力部;通过动力部驱动转动轴转动并带动主动轮同步转动,主动轮带动齿轮转动以实现骨针固定杆转动,进而带动骨针杆体转动。

5、为了能够更稳定地对骨针进行加工,所述的转动轴上固定设置有圆盘,在圆盘上设置有三个均匀布置的限位槽,在圆盘侧方设置有限位件,当圆盘随着转动轴转动到设定角度时,限位件能够卡入限位槽中将圆盘固定。

6、为了更加方便地对圆盘进行固定,所述的限位件包括连接在支座上的臂杆,臂杆上设置有安装孔,安装孔内穿设有带尖部的柱体,柱体上设置有凸台和操作杆,在柱体上套设的弹簧一端抵靠凸台,弹簧另一端被限位安装孔内的阶台处,在臂杆上还设置有l形缺口;当弹簧处于被压缩状态时,操作杆能够卡在l形缺口中且被限位,此状态下的柱体远离限位槽;当弹簧复位时,操作杆位于l形缺口下方时,此状态下柱体的尖部能够插入限位槽。

7、作为优选方案,所述的限位槽采用v形槽或锥形槽,柱体的尖部采用锥尖,圆盘的轴线与操作杆垂直;动力部采用电机或者借助于外力驱动的手柄。

8、为了进一步提高骨针加工效率,所述的骨针固定杆上设置有刚好能够供骨针杆体穿过的轴孔,在骨针固定杆前段设置有至少三条相互平行的缝隙,通过缝隙将骨针固定杆前段分隔成能够径向扩张和径向收缩的多个分瓣体,在骨针固定杆前段外壁设置有锥面,在骨针固定杆前段套设有适配于锥面的套管;当套管向前滑动时,骨针固定杆前段被收紧进而将骨针杆体夹紧;当套管向后滑动时,骨针固定杆前段不再夹紧骨针杆体,此时的骨针杆体能够被抽出。

9、为了能够更高效的加工多根骨针,采用u形板的顶板作为所述斜板,顶板内壁作为所述斜面,u形板的两个侧板通过紧固件连接在前支座上,骨针固定杆从前支座的通孔穿过。

10、为了能够更灵活地拆装骨针,在支座设置有第二通孔,套设在骨针固定杆上的环板被限位在第二通孔中,环板前侧设置有套设在骨针固定杆上的第二弹簧,第二弹簧另一端抵靠套管,环板后侧设置有套设在骨针固定杆上的活动件,活动件抵靠在支座侧壁的卡板上。

11、一种采用前述骨针加工装置的骨针刃部斜面加工工艺,步骤包括:

12、步骤1,调节斜板的倾斜角度,使斜板的斜面与水平面的夹角α满足“α=β”,其中,β为骨针的刃部斜面与水平状态下骨针杆体轴线的夹角,即设计角度;

13、步骤2,先将所有待加工的骨针杆体分别插装在骨针固定杆上,并将所有骨针杆体前端抵靠在斜面上;

14、步骤3,将调节好打磨角度的打磨工具移动到打磨起点,然后控制打磨工具水平移动到终点,并反复运行若干次(设为两次,即控制打磨工具先从打磨起点移动到打磨终点,然后从打磨终点移动到打磨起点,然后又从打磨起点移动到打磨终点,再从打磨终点移动到打磨起点),直到将所有待加工的骨针杆体的第一刃部斜面加工完成;

15、步骤4,控制联动执行机构运行,将圆盘转动120°后固定,此时,斜板的斜面刚好贴靠第一刃部斜面;

16、步骤5,控制打磨工具水平移动到打磨起点,并反复运行若干次,直到将所有待加工的骨针杆体的第二刃部斜面加工完成;

17、步骤6,再次控制联动执行机构运行,将在圆盘继续转动120°后固定;此时,斜板的斜面刚好贴靠第二刃部斜面;

18、步骤7,再次控制打磨工具水平移动到打磨起点,并反复运行若干次,将所有待加工的骨针杆体的第三刃部斜面加工完成;

19、步骤8,取出骨针杆体。

20、作为优选方案,步骤2中插装骨针杆体的具体步骤包括:

21、s1,向后拉动套管,使套管的内壁远离锥面;

22、s2,将待加工的骨针杆体插入骨针固定杆的轴孔中,直到骨针杆体前端抵靠在斜板的斜面上,然后松开套管;

23、s3,将操作杆拨至l形缺口下方,使柱体的尖部插入限位槽中。

24、有益效果:采用本发明的方案,不仅能够一次性加工出多根骨针,显著提高了骨针加工效率,而且能够确保骨针的三个刃部斜面一致性,还具有方便操作,省时省力的优点。以加工直径为2mm的不锈钢骨针为例,设计要求水平状态下骨针刃部斜面与竖直面的夹角为15°,加工十一根骨针的所有刃部斜面仅需耗时约两分钟,更非关键地的是同一组骨针的不同刃部斜面的面积相差值不高于0.1mm²。此外,采用本发明的方案,只需要翻转圆盘就能够实现快速、精确地定位,非常方便,从根本上避免了操作人员眼部疲劳的问题。

技术特征:

1.一种骨针加工装置,包括支座(1),其特征在于:在支座(1)上横向设置有若干个并排布置的骨针固定杆(2),每个骨针固定杆(2)上安装有一根或多根骨针杆体(4),在支座(1)前方设置有斜板(3),斜板(3)的斜面(17)用于抵靠所有的骨针刃部斜面或骨针前端;骨针固定杆(2)连接联动执行机构,采用联动执行机构控制所有骨针固定杆(2)同步旋转。

2.根据权利要求1所述的骨针加工装置,其特征在于,所述的联动执行机构包括:固定连接在每个骨针固定杆(2)上的齿轮(7),任意相邻的两个齿轮(7)相啮合,其中一个齿轮作为主动轮(6)并连接在转动轴(5)上,转动轴(5)连接动力部;通过动力部驱动转动轴(5)转动并带动主动轮(6)同步转动,主动轮(6)带动齿轮(7)转动以实现骨针固定杆(2)转动,进而带动骨针杆体(4)转动。

3.根据权利要求2所述的骨针加工装置,其特征在于:所述的转动轴(5)上固定设置有圆盘(8),在圆盘(8)上设置有三个均匀布置的限位槽(9),在圆盘(8)侧方设置有限位件,当圆盘(8)随着转动轴(5)转动到设定角度时,限位件能够卡入限位槽(9)中将圆盘(8)固定。

4.根据权利要求3所述的骨针加工装置,其特征在于:所述的限位件包括连接在支座(1)上的臂杆(11),臂杆(11)上设置有安装孔,安装孔内穿设有带尖部的柱体(12),柱体(12)上设置有凸台和操作杆(14),在柱体(12)上套设的弹簧(19)一端抵靠凸台,弹簧(19)另一端被限位安装孔内的阶台处,在臂杆(11)上还设置有l形缺口(13);当弹簧(19)处于被压缩状态时,操作杆(14)能够卡在l形缺口(13)中且被限位,此状态下的柱体(12)远离限位槽(9);当弹簧(19)复位时,操作杆(14)位于l形缺口(13)下方时,此状态下柱体(12)的尖部能够插入限位槽(9)。

5.根据权利要求4所述的骨针加工装置,其特征在于:所述的限位槽(9)采用v形槽或锥形槽,柱体(12)的尖部采用锥尖,圆盘(8)的轴线与操作杆(14)垂直;动力部采用电机或者借助于外力驱动的手柄。

6.根据权利要求1-5任一项所述的骨针加工装置,其特征在于:所述的骨针固定杆(2)上设置有刚好能够供骨针杆体(4)穿过的轴孔(22),在骨针固定杆前段(24)设置有至少三条相互平行的缝隙(23),通过缝隙(23)将骨针固定杆前段(24)分隔成能够径向扩张和收缩的多个分瓣体,在骨针固定杆前段(24)外壁设置有锥面(25),在骨针固定杆前段(24)套设有适配于锥面(25)的套管(26);当套管(26)向前滑动时,骨针固定杆前段(24)被收紧进而将骨针杆体(4)夹紧;当套管(26)向后滑动时,骨针固定杆前段(24)不再夹紧骨针杆体(4),此时的骨针杆体(4)能够被抽出。

7.根据权利要求6所述的骨针加工装置,其特征在于:采用u形板(20)的顶板作为所述斜板(3),顶板内壁作为所述斜面(17),u形板(20)的两个侧板通过紧固件(27)连接在前支座(21)上,骨针固定杆(2)从前支座(21)的通孔穿过。

8.根据权利要求7所述的骨针加工装置,其特征在于:在支座(1)设置有第二通孔(30),

9.一种采用权利要求1-8任一项所述骨针加工装置的骨针刃部斜面加工工艺,其特征在于,步骤包括:

10.根据权利要求9所述的加工工艺,其特征在于,步骤2中插装骨针杆体(4)的具体步骤包括:

技术总结

本发明提供了一种骨针加工装置及骨针刃部斜面加工工艺,在支座上横向设置有若干个并排布置的骨针固定杆,每个骨针固定杆上安装有骨针杆体,在支座前方设置有斜板,斜板的斜面用于抵靠所有的骨针刃部斜面或骨针前端;骨针固定杆连接联动执行机构,采用联动执行机构控制所用骨针固定杆同步旋转指定角度;步骤包括调节斜板的倾斜角度,将所有待加工的骨针杆体分别插装在骨针固定杆上,并将所有骨针杆体前端抵靠在斜面上,打磨、翻转然后打磨。采用本发明的方案,不仅能够一次性加工出多根骨针,显著提高了骨针加工效率,而且能够确保骨针的三个刃部斜面一致性,还具有方便操作,省时省力的优点。

技术研发人员:余启焕,程宏斌,韦冬

受保护的技术使用者:重庆富沃思医疗器械有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!