一种用于高速凝固的定向凝固设备的制作方法

本发明涉及高速凝固(hrs)定向凝固,具体为一种用于高速凝固的定向凝固设备,主要用于铸造航空发动机单晶高温合金叶片。

背景技术:

1、单晶高温合金叶片具有优异的高温蠕变与疲劳强度以及良的抗氧化和抗腐蚀性能,已广泛应用于先进航空发动机的关键热端部件。

2、目前,国内外均普遍采用高速凝固法(hrs法)定向凝固技术制备航空发动机的单晶叶片,传统的模壳保温装置为发热体圆周向加热,水冷环周向散热来获得单向热流,实现定向结晶。模壳内侧远离发热体和水冷环,其加热效率和散热效率相比外侧都低,使得液相线和固相线等温面都不是直线,在内侧不是理想的单向热流条件且温度梯度降低的条件下铸件内侧在定向凝固过程中易于出现单晶组织生长失稳,形成杂晶缺陷造成铸件报废。

技术实现思路

1、本发明的主要目的在于提供一种用于高速凝固的定向凝固设备,围绕国家安全对先进航空发动机单晶叶片的重大需求,解决现有hrs定向凝固设备存在的薄弱环节,发展可实现航空发动机单晶叶片整台份铸造的先进定向凝固设备,突破传统定向凝固设备固有的铸件内外侧温度场不均匀、内侧温度梯度降低以及单向热流条件不理想的问题。

2、本发明解决其技术问题是采用以下技术方案来实现的:

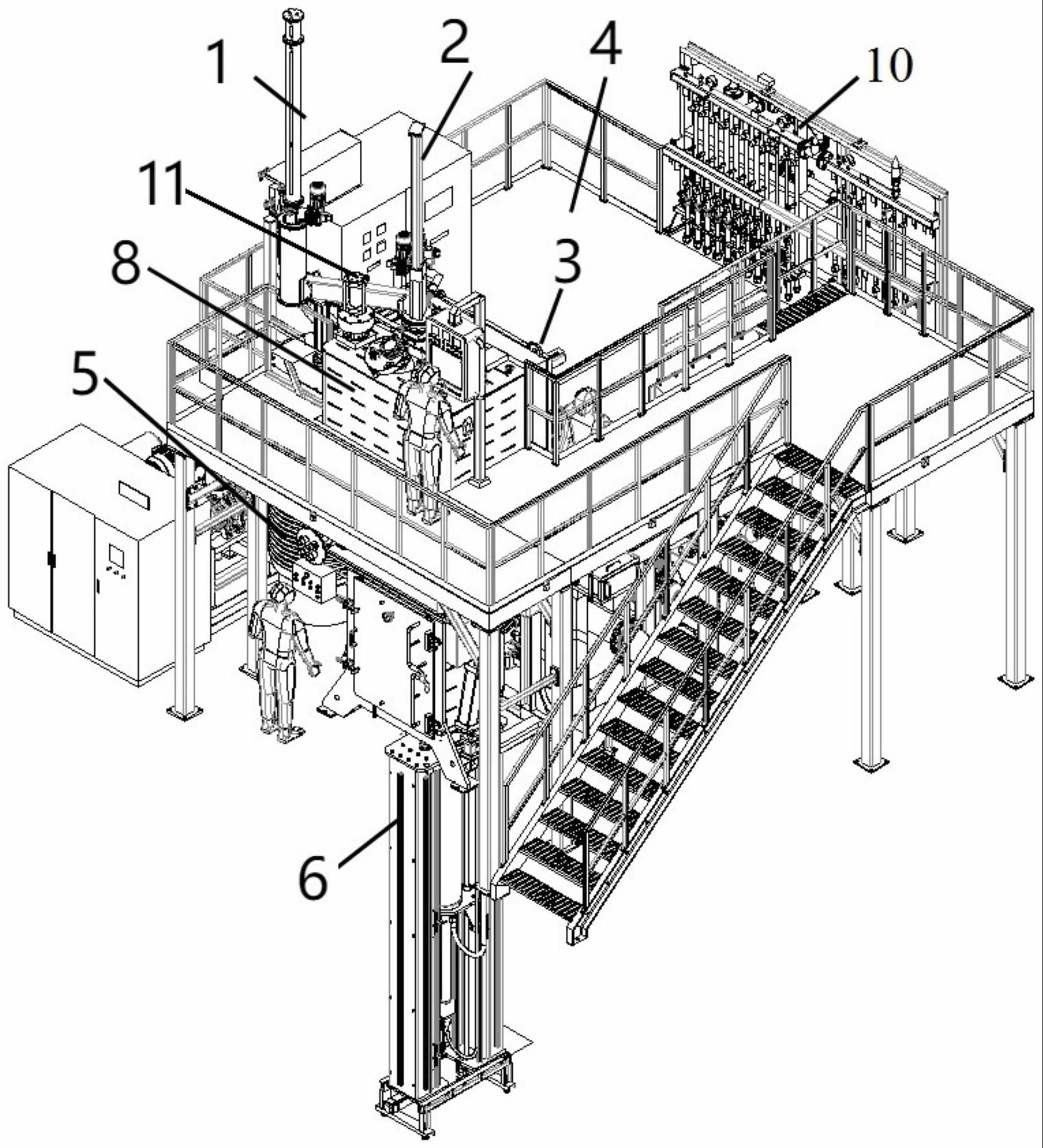

3、一种用于高速凝固的定向凝固设备,该设备包括加料测温室、熔炼装置、操作平台、高真空机组、拉伸机构、低真空机组、真空室、模壳保温装置、水冷系统,具体结构如下:

4、真空室的顶部开口处安装加料测温室,真空室上部熔炼室侧面的熔炼装置接口安装熔炼装置,真空室上部熔炼室侧面的上真空口、真空室下部铸型室侧面的下真空口与低真空机组的抽真空口相连通,真空室上部熔炼室侧面的高真空口与高真空机组的抽真空口相连通,模壳保温装置设置于真空室下部铸型室内,真空室的下方设置拉伸机构,拉伸机构的上端伸至模壳保温装置的内腔中,且与模壳保温装置内腔底部的结晶器、中央水冷柱相连,水冷系统分别与设备的水冷管路相连通。

5、所述的用于高速凝固的定向凝固设备,加料测温室由加料机构和测温机构组成,真空室顶部的旋转轴通过连接件分别与加料机构和测温机构相连,通过旋转轴实现加料机构和测温机构的双工位切换。

6、所述的用于高速凝固的定向凝固设备,加料机构包括气缸、拉杆、齿条轴、上仓、气动料爪、下仓、传动箱,齿条轴穿设于电机驱动的传动箱并与传动箱传动连接,通过传动箱带动齿条轴往复运动,齿条轴的一端位于上仓内,齿条轴的另一端位于下仓内,拉杆穿设于齿条轴的内孔中,拉杆的一端与气缸相连,拉杆的另一端安装气动料爪,下仓的下端口与真空室的顶部开口对接。

7、所述的用于高速凝固的定向凝固设备,测温机构包括齿条轴、热偶、上仓、红外测温仪、电机、传动箱、下仓,齿条轴穿设于电机驱动的传动箱并与传动箱传动连接,通过传动箱带动齿条轴往复运动,齿条轴的一端位于上仓内,齿条轴的另一端位于下仓内,下仓的下端口与真空室的顶部开口对接,热偶的一端插装于齿条轴的另一端,热偶的另一端伸至真空室内,红外测温仪的一端伸至下仓内且与真空室相对应。

8、所述的用于高速凝固的定向凝固设备,操作平台包括高平台、大扶梯、小扶梯、低平台,低平台与高平台之间连接处设置小扶梯,高平台与地面之间设置大扶梯。

9、所述的用于高速凝固的定向凝固设备,低真空机组包括尾排过滤器、滑阀泵、罗茨泵、压阻计、压力表、皮拉尼电阻真空计、气动蝶阀、放气组件,滑阀泵、罗茨泵通过管路连通,滑阀泵的出气口与尾排过滤器相连通,罗茨泵与真空室的上真空口相连通的管路上设有皮拉尼电阻真空计、气动蝶阀、放气组件,罗茨泵与真空室的下真空口相连通的管路上设有压阻计、压力表。

10、所述的用于高速凝固的定向凝固设备,高真空机组包括尾排过滤器、滑阀泵、罗茨泵、皮拉尼电阻真空计、挡板阀、扩散泵,滑阀泵、罗茨泵、扩散泵依次通过管路连通,滑阀泵的出气口与尾排过滤器相连通,罗茨泵与扩散泵相连通的管路上设有皮拉尼电阻真空计,扩散泵与真空室连接处设有挡板阀。

11、所述的用于高速凝固的定向凝固设备,拉伸机构包括接料盘、外传动轴、内传动轴、支撑架、传动机构,支撑架的一端安装传动机构,支撑架的另一端安装接料盘,外传动轴的一端与结晶器连接,内传动轴的一端与中央水冷柱连接;拉伸机构由两套独立的传动机构同心安装来实现结晶器和中央水冷柱的同轴相对运动,外传动轴与真空室、内传动轴与外传动轴均采用v型密封圈动密封结构。

12、所述的用于高速凝固的定向凝固设备,真空室包括熔炼室、铸型室、插板阀、熔炼室炉门、熔炼装置接口、上真空口、下真空口、翻板阀、铸型室炉门、高真空口,熔炼室与铸型室上下设置,熔炼室的顶部设置加料测温室,铸型室的底部设置拉伸机构,熔炼室的一侧设置熔炼室炉门,熔炼室炉门上开设熔炼装置接口,熔炼室的另两侧分别设置上真空口、高真空口,铸型室的一侧设置铸型室炉门,铸型室的另一侧设置下真空口;熔炼室与铸型室通过翻板阀连接,熔炼室与加料测温室通过插板阀连接。

13、所述的用于高速凝固的定向凝固设备,模壳保温装置包括模壳、气冷环、结晶器、中央水冷柱、中央挡热板、水冷环、下挡热板、中间挡热板、中央加热柱、上感应线圈、下感应线圈,模壳、结晶器上下设置于模壳保温装置内腔,模壳保温装置内腔分为上区和下区,竖直的中央加热柱、中央水冷柱上下相对同轴沿模壳保温装置中心线设置,中央加热柱、中央水冷柱均伸至模壳保温装置内腔,模壳保温装置内腔侧壁中部安装中间挡热板,模壳保温装置内腔侧壁下部安装下挡热板,模壳保温装置内腔的结晶器外围设置中央挡热板、水冷环;上区的外侧设置上感应线圈,下区的外侧设置下感应线圈。

14、本发明的设计思想是:

15、本发明设计一套大尺寸模壳保温装置,包含大尺寸结晶器、大尺寸保温空间,并在模壳保温装置内增加中央加热柱、中央水冷柱、中央挡热板,在模壳中央增加一整套加热及冷却装置,使得模壳内外两侧温场均匀,温度梯度接近。同时,在水冷环下部增加气冷环通氩气协助温度场均匀。中央加热柱采用电阻加热方式,最大限度上避免与外侧感应加热互相干扰。中央水冷柱需要与拉伸机构同心,既有同步运动,又有相对运动,拉伸精度要求极高。中央挡热板用于隔绝内部温场,使模壳内部温场温度梯度与外部温度梯度相近。

16、借由上述技术方案,本发明稀贵金属智能分离提纯系统及方法至少具有下列优点:

17、1、本发明每炉次可铸造叶片个数显著提高,从根本上解决内侧加热效率和散热效率低、不理想的单向热流、温度梯度低、成品率低、铸造效率低等问题。与传统设备相比每炉次铸造叶片数量提高5倍,杂晶缺陷报废率降低30%,叶片总体合格率提升10%。

18、2、本发明通过传热散热条件的优化在铸件内形成更理想的单晶生长条件,减少单晶叶片铸件内侧杂晶缺陷的产生,形成高科技装备制造技术,为先进航空发动机的发展提供设备支撑。

技术特征:

1.一种用于高速凝固的定向凝固设备,其特征在于,该设备包括加料测温室、熔炼装置、操作平台、高真空机组、拉伸机构、低真空机组、真空室、模壳保温装置、水冷系统,具体结构如下:

2.按照权利要求1所述的用于高速凝固的定向凝固设备,其特征在于,加料测温室由加料机构和测温机构组成,真空室顶部的旋转轴通过连接件分别与加料机构和测温机构相连,通过旋转轴实现加料机构和测温机构的双工位切换。

3.按照权利要求2所述的用于高速凝固的定向凝固设备,其特征在于,加料机构包括气缸、拉杆、齿条轴、上仓、气动料爪、下仓、传动箱,齿条轴穿设于电机驱动的传动箱并与传动箱传动连接,通过传动箱带动齿条轴往复运动,齿条轴的一端位于上仓内,齿条轴的另一端位于下仓内,拉杆穿设于齿条轴的内孔中,拉杆的一端与气缸相连,拉杆的另一端安装气动料爪,下仓的下端口与真空室的顶部开口对接。

4.按照权利要求2所述的用于高速凝固的定向凝固设备,其特征在于,测温机构包括齿条轴、热偶、上仓、红外测温仪、电机、传动箱、下仓,齿条轴穿设于电机驱动的传动箱并与传动箱传动连接,通过传动箱带动齿条轴往复运动,齿条轴的一端位于上仓内,齿条轴的另一端位于下仓内,下仓的下端口与真空室的顶部开口对接,热偶的一端插装于齿条轴的另一端,热偶的另一端伸至真空室内,红外测温仪的一端伸至下仓内且与真空室相对应。

5.按照权利要求1所述的用于高速凝固的定向凝固设备,其特征在于,操作平台包括高平台、大扶梯、小扶梯、低平台,低平台与高平台之间连接处设置小扶梯,高平台与地面之间设置大扶梯。

6.按照权利要求1所述的用于高速凝固的定向凝固设备,其特征在于,低真空机组包括尾排过滤器、滑阀泵、罗茨泵、压阻计、压力表、皮拉尼电阻真空计、气动蝶阀、放气组件,滑阀泵、罗茨泵通过管路连通,滑阀泵的出气口与尾排过滤器相连通,罗茨泵与真空室的上真空口相连通的管路上设有皮拉尼电阻真空计、气动蝶阀、放气组件,罗茨泵与真空室的下真空口相连通的管路上设有压阻计、压力表。

7.按照权利要求1所述的用于高速凝固的定向凝固设备,其特征在于,高真空机组包括尾排过滤器、滑阀泵、罗茨泵、皮拉尼电阻真空计、挡板阀、扩散泵,滑阀泵、罗茨泵、扩散泵依次通过管路连通,滑阀泵的出气口与尾排过滤器相连通,罗茨泵与扩散泵相连通的管路上设有皮拉尼电阻真空计,扩散泵与真空室连接处设有挡板阀。

8.按照权利要求1所述的用于高速凝固的定向凝固设备,其特征在于,拉伸机构包括接料盘、外传动轴、内传动轴、支撑架、传动机构,支撑架的一端安装传动机构,支撑架的另一端安装接料盘,外传动轴的一端与结晶器连接,内传动轴的一端与中央水冷柱连接;拉伸机构由两套独立的传动机构同心安装来实现结晶器和中央水冷柱的同轴相对运动,外传动轴与真空室、内传动轴与外传动轴均采用v型密封圈动密封结构。

9.按照权利要求1所述的用于高速凝固的定向凝固设备,其特征在于,真空室包括熔炼室、铸型室、插板阀、熔炼室炉门、熔炼装置接口、上真空口、下真空口、翻板阀、铸型室炉门、高真空口,熔炼室与铸型室上下设置,熔炼室的顶部设置加料测温室,铸型室的底部设置拉伸机构,熔炼室的一侧设置熔炼室炉门,熔炼室炉门上开设熔炼装置接口,熔炼室的另两侧分别设置上真空口、高真空口,铸型室的一侧设置铸型室炉门,铸型室的另一侧设置下真空口;熔炼室与铸型室通过翻板阀连接,熔炼室与加料测温室通过插板阀连接。

10.按照权利要求1所述的用于高速凝固的定向凝固设备,其特征在于,模壳保温装置包括模壳、气冷环、结晶器、中央水冷柱、中央挡热板、水冷环、下挡热板、中间挡热板、中央加热柱、上感应线圈、下感应线圈,模壳、结晶器上下设置于模壳保温装置内腔,模壳保温装置内腔分为上区和下区,竖直的中央加热柱、中央水冷柱上下相对同轴沿模壳保温装置中心线设置,中央加热柱、中央水冷柱均伸至模壳保温装置内腔,模壳保温装置内腔侧壁中部安装中间挡热板,模壳保温装置内腔侧壁下部安装下挡热板,模壳保温装置内腔的结晶器外围设置中央挡热板、水冷环;上区的外侧设置上感应线圈,下区的外侧设置下感应线圈。

技术总结

本发明涉及定向凝固领域,具体为一种用于高速凝固的定向凝固设备。真空室的顶部开口处安装加料测温室,真空室上部熔炼室侧面的熔炼装置接口安装熔炼装置,真空室上部熔炼室侧面的上真空口、真空室下部铸型室侧面的下真空口与低真空机组的抽真空口相连通,真空室上部熔炼室侧面的高真空口与高真空机组的抽真空口相连通,模壳保温装置设置于真空室下部铸型室内,真空室的下方设置拉伸机构,拉伸机构的上端伸至模壳保温装置的内腔中,且与模壳保温装置内腔底部的结晶器、中央水冷柱相连。本发明解决铸件内外侧温度场不均匀、内侧温度梯度降低以及单向热流条件不理想的问题,可提高铸造航空发动机单晶高温合金叶片的成品率。

技术研发人员:张宏伟,汤广全,庞景宇,曹楠,刘文强,程陆凡,纪宇

受保护的技术使用者:佛山汇真科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!