一种改善高碳合金钢炼铸工艺稳定性的控制方法与流程

本发明属于合金钢,尤其涉及一种改善高碳合金钢炼铸工艺稳定性的控制方法。

背景技术:

1、高碳合金钢含碳量0.60~1.70wt%,在经适当热处理或冷拔硬化后,具有极高的强度和硬度、高的弹性极限和疲劳极限,切削性能尚可,使用范围较广。高碳合金钢产品的组织性能及质量稳定性与炼铸工艺过程中成分、温度和周期的稳定性控制直接相关。当钢中碳、锰、铬等主要成分出现波动时,直接影响基体组织结构和碳化物的析出类别、尺寸和数量,进而影响高碳合金钢产品的最终性能。当转炉初炼工艺和精炼工艺的温度和周期波动较大时,连铸工艺的连铸拉速和凝固热状态也随之变化,造成工艺稳定性下降,加重冶金缺陷,甚至遗传到产品中导致服役性能不稳定。

2、高碳合金钢炼铸工艺的稳定性控制相对比较复杂,需要关注到转炉出钢温度、精炼过程中温度损失、lf过程、vd过程温度控制与钢水成分、杂质元素和夹杂物控制等环节及各环节之间的相互干扰。如转炉初炼出钢成分波动较大,会造成精炼位负担大,影响生产周期,从而直接影响连铸过程中生产的稳定性。

3、但现有工艺往往只对转炉初炼或精炼过程中的某个单一因素进行精准控制,对通过转炉初炼、精炼和连铸工艺之间的协同控制提高工艺稳定性仍缺乏有效的手段。

技术实现思路

1、为解决现有高碳合金钢初炼、精炼和连铸工艺之间缺乏有效的协同控制方法而存在工艺不稳定,影响高碳合金钢产品性能的问题,本发明提供了一种改善高碳合金钢炼铸工艺稳定性的控制方法。

2、本发明的技术方案:

3、一种改善高碳合金钢炼铸工艺稳定性的控制方法,包括对高碳合金钢转炉初炼工艺、精炼工艺和连铸工艺进行协同控制,控制的目标包括对碳含量的控制、对锰和铬含量的控制、对温度的控制以及对炼铸总周期的控制;

4、转炉初炼工艺的具体控制方法包括依据钢水碳氧平衡原理和高碳出钢工况将碳氧积修正为0.0023;在转炉初炼工艺采用低-高-低三段式枪位控制进行高拉碳操作,保证出钢c≥0.30wt%;转炉出钢温度控制在1600~1617℃,波动为±8℃;

5、转炉出钢时的脱氧和合金化的具体控制方法包括出钢前先向钢包底内加入10wt%碳粉;出钢20吨时加入硅钙钡,同时加入剩余碳粉;出钢20吨时根据终点c成分一次性加入铝锭深脱氧;出钢40吨时加入石灰;出钢40%时加入精炼渣及铁合金,出钢50~60%时再加入石灰;转炉初炼工艺的周期为32~45min,波动为±7min;

6、lf到位钢水进行一次送电升温,对钢水成分进行微调,加入石灰、萤石、扩散脱氧剂碳化硅和碳粉;二次送电扩散加入脱氧剂碳化硅、碳粉和al粒;lf工序采用双透气大包进行氩气搅拌;lf离站钢水温度控制在1565~1594℃,波动范围为±15℃;lf周期控制为45~67min,平均值为55min,波动为±10min;

7、vd离站钢水温度为1510~1530℃,波动为±10℃;vd周期控制在24~32min,波动为±4min;

8、连铸单炉浇铸时间平均为55min,波动为±3min。

9、进一步的,低-高-低三段式枪位控制具体控制方法如下:

10、吹炼开始0~6.5min,采用低枪位,枪位高度为1.2m;吹炼中期7~10min,采用高枪位,枪位高度为1.4m;吹炼后期11~14min,采用低枪位,枪位高度为1.2m。

11、进一步的,所述硅钙钡添加量为60kg/t,所述碳粉总添加量为800kg/t;所述铝锭添加量为50kg/t;出钢40吨时加入石灰的添加量为600kg/t;所述精炼渣的添加量为300kg/t;所述铁合金的添加量为1400kg/t;出钢50~60%时加入石灰的添加量为300kg/t。

12、进一步的,铁合金包括铬铁合金、锰铁合金和硅铁合金;铁合金加入顺序为铬铁合金→锰铁合金→硅铁合金。

13、进一步的,lf一次送电时加入石灰100~300kg/t,萤石0~100kg/t,扩散脱氧剂碳化硅70~80kg/t,碳粉30~50kg/t。

14、进一步的,lf二次送电时加入碳化硅40~50kg/t、碳粉20~30kg/t、al粒20~30kg/t。

15、进一步的,所述lf工序氩气搅拌的具体控制方法为,使用双透气砖钢包,lf工序取样1前氩气流量按120~200l/min控制,取样1后按180~300l/min控制,钢包搅拌标准为搅拌区域直径在150~300mm。

16、进一步的,lf工序白渣时间控制≥20min;vd工序中控制钢水温度为1550℃~1565℃,真空度≤67pa,保持时间≥20min,氩气流量控制在100~200nl/min,软吹静止时间>15min。

17、进一步的,连铸拉速:0.65m/min、比水量:0.2l/kg、分配比36/39/25、首搅参数200/2hz、末搅参数200a/8hz、拉矫机压下参数为2/3/5/5/5。

18、进一步的,高碳合金钢的化学成分按重量百分含量包括:c:0.98~1.00%、si:0.30~0.55%、mn:1.05~1.15%、p≤0.025%、s≤0.035%、cr:0.60~0.70%、ni≤0.25%、mo≤0.10%、al:0.015~0.030%、cu≤0.40%、sn≤0.030%、v≤0.030%、ti:0.010~0.025%、h≤0.00008%、n:0.0060~0.0100%、o≤0.0015%,其余为fe及不可避免杂质。

19、本发明的有益效果:

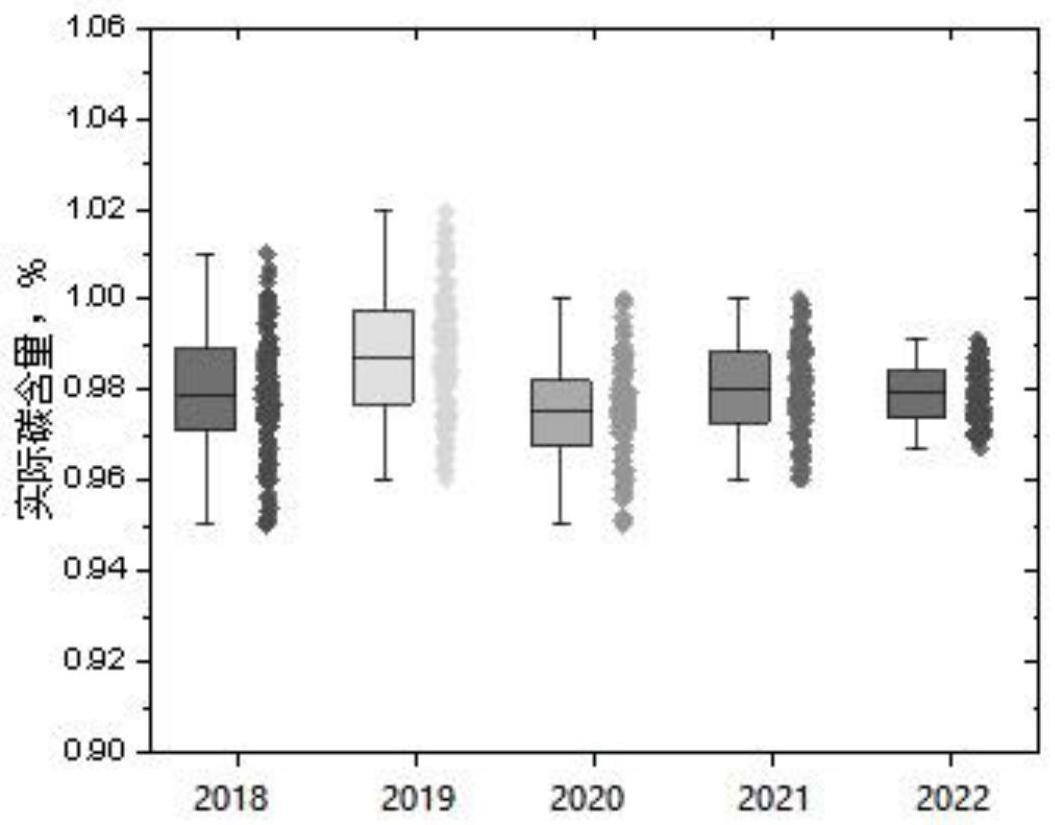

20、本发明提供了一种改善高碳合金钢炼铸工艺稳定性的控制方法,通过高拉碳、强脱氧、均搅拌、精操作等控制方法,对炼铸过程多个关键环节进行协同控制,减少多目标控制精度间的相互干扰,使高碳合金钢连铸坯的碳含量分布实现不超过±0.01%的窄成分控制水平,达到锰、铬目标范围。整体来说,通过保证炼铸过程使用的原辅料、操作、工艺的稳定性,使连铸过程中造渣、脱硫、搅拌、加热、合金化等都在规定的时间内完成,在保证成分、温度和周期精准控制的前提下,改善了铸坯浇注过程中的稳定性。从而提高连铸恒温恒速状态下拉坯。工艺符合度达到99.90%以上。

技术特征:

1.一种改善高碳合金钢炼铸工艺稳定性的控制方法,其特征在于,包括对高碳合金钢转炉初炼工艺、精炼工艺和连铸工艺进行协同控制,控制的目标包括对碳含量的控制、对锰和铬含量的控制、对温度的控制以及对炼铸总周期的控制;

2.根据权利要求1所述一种改善高碳合金钢炼铸工艺稳定性的控制方法,其特征在于,低-高-低三段式枪位控制具体控制方法如下:

3.根据权利要求1或2所述一种改善高碳合金钢炼铸工艺稳定性的控制方法,其特征在于,所述硅钙钡添加量为60kg/t,所述碳粉总添加量为800kg/t;所述铝锭添加量为50kg/t;出钢40吨时加入石灰的添加量为600kg/t;所述精炼渣的添加量为300kg/t;所述铁合金的添加量为1400kg/t;出钢50~60%时加入石灰的添加量为300kg/t。

4.根据权利要求3所述一种改善高碳合金钢炼铸工艺稳定性的控制方法,其特征在于,铁合金包括铬铁合金、锰铁合金和硅铁合金;铁合金加入顺序为铬铁合金→锰铁合金→硅铁合金。

5.根据权利要求4所述一种改善高碳合金钢炼铸工艺稳定性的控制方法,其特征在于,lf一次送电时加入石灰100~300kg/t,萤石0~100kg/t,扩散脱氧剂碳化硅70~80kg/t,碳粉30~50kg/t。

6.根据权利要求5所述一种改善高碳合金钢炼铸工艺稳定性的控制方法,其特征在于,lf二次送电时加入碳化硅40~50kg/t、碳粉20~30kg/t、al粒20~30kg/t。

7.根据权利要求6所述一种改善高碳合金钢炼铸工艺稳定性的控制方法,其特征在于,所述lf工序氩气搅拌的具体控制方法为:使用双透气砖钢包,lf工序取样1前氩气流量按120~200l/min控制,取样1后按180~300l/min控制,钢包搅拌标准为搅拌区域直径在150~300mm。

8.根据权利要求7所述一种改善高碳合金钢炼铸工艺稳定性的控制方法,其特征在于,lf工序白渣时间控制≥20min;vd工序中控制钢水温度为1550℃~1565℃,真空度≤67pa,保持时间≥20min,氩气流量控制在100~200nl/min,软吹静止时间>15min。

9.根据权利要求8所述一种改善高碳合金钢炼铸工艺稳定性的控制方法,其特征在于,连铸拉速:0.65m/min、比水量:0.2l/kg、分配比36/39/25、首搅参数200/2hz、末搅参数200a/8hz、拉矫机压下参数为2/3/5/5/5。

10.根据权利要求9所述一种改善高碳合金钢炼铸工艺稳定性的控制方法,其特征在于,高碳合金钢的化学成分按重量百分含量包括:c:0.98~1.00%、si:0.30~0.55%、mn:1.05~1.15%、p≤0.025%、s≤0.035%、cr:0.60~0.70%、ni≤0.25%、mo≤0.10%、al:0.015~0.030%、cu≤0.40%、sn≤0.030%、v≤0.030%、ti:0.010~0.025%、h≤0.00008%、n:0.0060~0.0100%、o≤0.0015%,其余为fe及不可避免杂质。

技术总结

本发明涉及一种改善高碳合金钢炼铸工艺稳定性的控制方法,属于合金钢技术领域。为解决现有高碳合金钢初炼、精炼和连铸工艺之间缺乏有效的协同控制方法的问题,本发明提供了一种改善高碳合金钢炼铸工艺稳定性的控制方法,包括对高碳合金钢转炉初炼工艺、精炼工艺和连铸工艺进行协同控制,控制的目标包括对碳含量的控制、对锰和铬含量的控制、对温度的控制以及对炼铸总周期的控制。本发明通过高拉碳、强脱氧、均搅拌、精操作等控制方法,对炼铸过程多个关键环节进行协同控制,减少多目标控制精度间的相互干扰,在保证成分、温度和周期精准控制的前提下,改善了铸坯浇注过程中的稳定性,提高了高碳合金钢的组织性能及质量稳定性。

技术研发人员:杨平,王海达,兰鹏,胡金海,王刘艳,李亮,陈列,董贵文,张亚楠

受保护的技术使用者:建龙北满特殊钢有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!