一种基于两步法利用铝灰增加螺纹钢氮含量的方法与流程

本发明属于金属冶炼,涉及一种基于两步法利用铝灰增加螺纹钢氮含量的方法。

背景技术:

1、螺纹钢作为公司建材的主打产品,其成本控制直接影响到产品的盈利能力。螺纹钢生产过程中需要使用钒氮合金进行微合金化,钒在钢中吸收铝与钢液的氮含量有直接关系,研究显示:当钢液中氮含量在100ppm左右时,钒的吸收率为89%,当钢液中氮含量在130ppm时,钒的吸收率为93%。实际生产过程在未采用氮化钒铁增氮时,氮含量在80~90ppm,钒的吸收率在87%左右。在实际生产过程中,为保证螺纹钢力学性能要求,钢厂钒含量控制在0.025%,有的钢厂却需要将钒含量控制在0.030%,主要由于转炉的工艺差异造成初始氮含量所致。

2、螺纹钢作为最典型的钒微合金钢,符合钒微合金全部的理论依据。在钒微合金钢中,氮增强了钒碳氮化物的析出,增强了析出强化,热力学研究表明钒微合金增氮提高了碳氮化钒的析出温度,并增加了析出的驱动力,随着氮含量的增加,析出相中碳氮组分明显变化。低氮情况下,析出相以碳化钒为主,近60%的钒固溶与于基体,有月35%的钒以v(c,n)形式析出;随着氮含量的增加,逐渐转变成氮化钒为主的析出相。而高氮钢中情况完全相反,70%的钒以v(c,n)形式析出,仅剩20%的钒固溶于基体中,当钢中氮含量增加到200×10-6时,在整个温度析出范围内,均是析出vn或者富氮的v(c,n)。由于氮与钒更强的亲和力,氮的加入增加了v(c,n)的析出驱动力,促进了v(c,n)的析出。例如,随钢中氮含量的增加,钢中v(c,n)析出相数量增加,颗粒尺寸和间距明显减小。钢中缺氮的情况下,大部分钒没有充分发挥其析出强化作用,完全被浪费。增氮后,使钢中原来处于固溶状态的钒转变成析出状态的钒,充分发挥了钒的沉淀强化作用。由于氮在钢中优化钒的析出,提高了沉淀强化效果,显著提高了钢的强度。

3、单纯的生产过程吹氮,钢液中氮含量达到70ppm左右时,基本不再增加,而氮强化最优的氮含量为110ppm左右,行业内通过微氮合金等技术固溶氮,通过添加上述产品以期增加钢液中氮含量。为解决钢液增氮的问题,行业内尝试螺纹钢大流量底吹氮气,但增氮效果不明显,因此大多数企业还是采用氮化硅、氮化钒铁等进行增氮,造成微合金化成本较高,如何通过其他低成本方式增加螺纹钢初始氮含量成为行业的技术难题。

4、中国发明专利202111384145.2公开了一种提高钒微合金化螺纹钢中氮含量的生产方法,包括:1)控制转炉终点c:0.06-0.12%,在转炉出钢过程中加入硅铁、硅锰及铝锰铁脱氧,维持钢中氧含量小于40ppm,控制转炉下渣量60mm以下;2)钢水进站后加入头批渣料,增氮精炼渣1-5kg/t,石灰1-5kg/t,同时开氮气底吹将渣料铺平,控制氮气底吹流量为30-40m3/h;3)下电极升温化渣,同时调整氮气底吹流量20-30m3/h,根据化渣情况补充增氮精炼渣和石灰,增氮精炼渣1-5kg/t,石灰1-5kg/t;升温5-10min后停止氮气底吹,测温取样;4)根据钢水成分进行钢水的成分微调和渣料的补加,增氮精炼渣用量按1-5kg/t,石灰用量1-5kg/t,控制氮气底吹流量10-20m3/h;5)钢水成分温度调整完成以后,使用氮气对钢水进行软吹处理,钢水软吹氮气流量1-5m3/h,软吹时间>5min。

5、中国发明专利202111409574.0公开了一种生产钒微合金化螺纹钢的增氮精炼渣,是以含有氮化铝的铝灰为主要组分,并配以辅料石灰石和粘接剂,与水混合均匀后,用模具压制成型后烘干而得;各组分的质量百分比如下:铝灰50-90%,石灰石10-30%,粘结剂5-25%。在精炼过程,将本发明增氮精炼渣分批加入钢包精炼炉中,利用高温电弧分解增氮精炼渣中的aln,调整炉渣中的茹度使精炼炉炉渣中的氮维持在一定的水平,通过钢渣间的扩散来提高钢中氮含量,稳定钢水中氮的收得率,提高钒微合金效果,提升钢材力学性能,节约生产过程成本。

6、铝灰是电解铝、铝加工或铸造铝等生产中产生的产物。其主要来源于熔炼铝及铝合金生产过程中漂浮于铝熔体表面的不熔夹杂物、氧化物、添加剂以及与添加剂进行物理、化学反应产生的反应产物等,产生于铝发生熔融的所有生产工序。铝灰中含有铝及多种有价元素,主要由金属铝(5-70%)、氮化铝(10-50%)、氧化铝(20-40%)、其他金属氧化物(2-10%)和盐熔剂(2-30%)组成。根据金属铝含量的不同,铝灰又可分为一次铝灰和二次铝灰,一次铝灰铝含量范围是15—70%,二次铝灰颜色发黑,含铝量一般在5-15%。

7、

8、铝灰中的金属铝和氧化铝含量较高,是一种宝贵的可再生资源。铝灰中的氮化铝潮解会释放产生氨气,氨气是一种恶臭性气体且具有易燃爆炸性。铝灰中的盐熔剂主要为氯盐和氟盐,其中可溶性氟化物含量很高,因此铝灰如处理不当,将对上地、水体、空气等生态环境造成严重污染。根据2106年《国家危险废物名录》,铝灰为铝火法冶炼过程中产生的初炼炉渣,属于危险废弃物。

9、铝灰的危害性主要是可溶性氟化物和氮化铝水解产生的氨气,在炼钢钢液中氮化铝分解成铝和离子态的氮,但可溶性氟化物由于熔点较低,易造成挥发,使用前必须进行固氟处理,避免对环境造成污染,因此上述两个专利虽然能够实现增氮,但可溶性氟化物会发问题对环境的污染,使上述两个专利毫无实用性可言,因此利用铝灰增加螺纹钢氮含量,需要在满足环保的前提下,结合铝灰的成分特征进行使用,才能保证铝灰使用的合法化。

技术实现思路

1、本发明的目的在于针对现有技术存在的问题,提供一种基于两步法利用铝灰增加螺纹钢氮含量的方法,解决了螺纹钢由于氮含量偏低加入的微合金vn无法最大化发挥强化效用的问题。

2、为此,本发明采取以下技术方案:

3、一种基于两步法利用铝灰增加螺纹钢氮含量的方法,包括如下步骤:

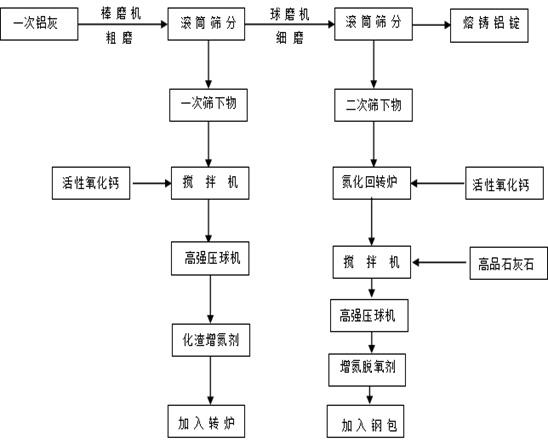

4、1、步骤a.将一次铝灰利用棒磨机粗磨,进入滚筒筛进行筛分,筛板选用36目,从铝块表面剥离的氧化铝、氮化铝、氟化铝及氟化钠制成为一次筛下物,筛上物进入球磨机进行细磨;该步骤将一次铝灰优先选用36目滚筒筛筛分,可将筛下物中铝含量控制在5%以下,减少以一次筛下物加工的球体料中的单质铝含量,有效避免了金属铝的浪费;

5、步骤b.筛上物进入球磨机进行细磨后,进入滚筒筛进行筛分,筛板选用36目,少部分被剥离的氧化铝、氮化铝及被磨碎的铝末成为二次筛下物,筛上物为铝含量超过90%铝片,回用进行熔融铸锭;

6、步骤c.将步骤a筛分得到的一次筛下物配入15~20%活性氧化钙,过高强压球机压制成球,螺纹钢生产时在转炉冶炼过程加入,能够化渣增氮;该步骤中,铝灰中3~5%的氟化钠、8~5%的氟化铝能够有效降低炉渣粘度,并同时与45~53%的氧化铝一起有效降低炉渣的熔点,实现快速化渣;

7、步骤d.将步骤b筛分得到的二次筛下物配入15~20%活性氧化钙,混匀后通过氮化回转炉进行处理,将处理后的物料配加10~15%氧化钙含量大于53%的石灰石做骨料,利用高强压球机压制成球,冶炼螺纹钢在转炉出钢过程加入,能够脱氧增氮。

8、进一步地,所述步骤a中一次铝灰棒磨时,棒磨时间控制在8~12min,只需通过棒磨将铝片表面80%~90%的氧化铝、氮化铝及其它废料渣剥离即可。

9、进一步地,所述步骤b中一次铝灰球磨时,球磨时间控制在12~18min,通过球磨1~5min时间能够将铝片表面90%以上的氧化铝及氮化铝剥离,通过球磨延长球磨机球磨时间11~13min,将铝片磨碎到36目以上,增加二次筛下物中铝含量;该步骤通过棒磨将铝片表面的氧化铝、氮化铝剥离,将筛上物的铝含量提升到90~95%,筛上物回用熔融铸锭时产品质量得到保证,同时能够将占纯铝总量30~35%的磨至36目以上,增加了二次筛下物的铝含量。

10、进一步地,所述步骤c中一次筛下物配入16~18%活性氧化钙,严禁添加任何水性粘结剂,将一次筛下物与活性氧化钙按照0.25~0.33比例混匀后,通过高强压球机压制成球,炼钢生产螺纹钢时,在转炉冶炼过程按照5~6kg/t使用量分批次加入;

11、球体料中的氮化铝在钢液内部高温条件出现下属反应:

12、

13、分解出的氮溶于钢液中,增加钢液出钢前氮含量5~8ppm,减少后续增氮成本;

14、进一步地,所述步骤d中二次筛下物配入15~20%活性氧化钙混匀后,通过氮化回转炉进行处理,氮化过程持续通入氮气,气体流量按照1~2.5l/min控制,炉内压力控制在0.3~0.5kpa,,且保持炉内温度超过950℃,氮化处理时长超过30min;该步骤利用15~20%活性氧化钙与二次筛下物混匀加热,活性氧化钙能够有效吸收氟化钠、氟化铝受热分解的f-,实现氟的固化吸收,并通过氮化环节高温高压条件处理,将二次筛下物中,磨至36目以上粒度的单质铝70~80%转化成氮化铝,将二次筛下物中的氮含量提升至14~17%,为后续制造增氮物料创造条件。

15、进一步地,所述步骤d中将氮化后的物料配加10~15%氧化钙含量大于53%的石灰石在做骨料压制成球,在炼钢出钢过程加入钢包,配加10~15%氧化钙含量大于53%的石灰石在做骨料能提高压球产品强度,同时高品石灰石在加入受热后体积膨胀,物料粉碎增加了反应的比表面积,有利于脱氧增氮反应快速进行;

16、该步骤物料中的氮化铝和铝在钢液内部产生如下反应:

17、

18、利用铝进行钢液脱氧,利用氮化铝实现钢液增氮脱氧的双重效果。

19、本发明的有益效果在于:

20、1、本发明通过对将一次铝灰两次磨筛,将铝灰分为低含铝的一次筛下物和高含铝的二次筛下物;将低含铝的一次筛下物按照比例配入活性氧化钙混匀直接压球,将高含铝的二次筛下物按照比例配入活性氧化钙混匀后进行氮化处理,上述操作避免了铝直接加入转炉的浪费,也解决了全部氮化处理的成本增加,最终可减少钢液中铝灰制品的加入量,保证了后续连铸顺利浇注。通过铝灰分级处理后制成的产品,代替氮化硅、氮化钒铁等进行增氮脱氧,实现了铝灰的无害化,同时一次筛下物制品主要以氧化铝为主,在转炉冶炼过程加入可有效降低炉渣粘度,促进转炉化;二次筛下物制品,其中主要以氮化铝为主,氮化铝在钢液受热分解,其中氮以n-形态存在,更有利于v(c,n)生成析出,同时分解出的铝具备脱氧能力,大幅降低钢液中氧含量,有效提高钒氮、硅锰等合金的收得率,具有良好的经济效益。本发明巧妙利用铝灰分级处理利用,在无害化利用的前提下实现铝灰价值最大化,减少生产物料浪费。

21、2、通过本发明的技术措施,螺纹钢冶炼终点的氮含量从40~55ppm提升到60~75ppm,配合钒氮合金的自身增氮效果,可将钢中氮含量提升至80~95ppm,使原本呈现固溶状态的钒转变成析出状态的钒,在钢材强度一定的条件下,减少了钒氮合金的使用量。

- 还没有人留言评论。精彩留言会获得点赞!