一种固体和/或溶液中的锰镁的冶炼分离方法

本发明涉及属于湿法冶金领域,具体涉及含锰镁固体的冶炼以及分离的。

背景技术:

1、锰镁高效分离一直是工业生产中的一个难题。含锰矿石中通常都会伴生一定的镁,并且锰、镁离子在溶液中性质较为接近,很难进行高效分离。例如,我国电解锰工业生产主要采用菱锰矿、氧化锰矿为原料,矿石中含有一定比例的镁,现有生产工艺过程,矿石酸浸后,锰、镁离子共同溶出一并到后续的电解锰生产体系,且镁离子会在生产体系中逐渐的富集。电解锰生产中,镁离子的不断累积,将会导致电解效率的下降、产品品质变差、无序结晶堵塞输送管道等一系列的问题,且现有菱锰矿的生产方法基本不会考虑镁回收,这在一定程度上也造成了大量伴生镁资源的浪费。针对电解锰的除镁方法,国内外进行了大量的研究,目前主要可分为物理法和化学法两大类。专利cn201510394768.6公开了一种应用硫酸铵对电解锰阳极液除镁的方法,在阳极液中添加硫酸铵固体,随后通过再结晶、过滤的方式,降低电解锰阳极液中的镁离子浓度。专利cn2011100242492公开了一种在电解锰生产过程中添加乙醇循环除镁的方法,在电解锰阳极液中加入80-125g/l无水乙醇,控制温度在35~55℃,沉淀分离硫酸镁。

2、近年来,锰矿石品位持续降低,我国每年新增的锰渣量已超过千万吨。电解锰生产过程中,1吨电解锰产生6~10吨电解锰渣,由于电解锰渣在排放时并未进行水洗,其中含有大量可溶盐,如水溶性锰、氨氮等,其浓度远高于gb 8978—1996《污水综合排放标准》的排放要求,既造成有价元素的损失,又导致严重的环境风险,自2021年以来已受到政府部门的高度关注。锰渣属于ii类一般工业固体废物,含有大量的硫酸铵等可溶性硫酸盐,处理难度大、成本高,已经严重阻碍了电解锰工业的良性发展。hj 1241—2022《锰渣污染控制技术规范》要求电解锰渣在综合利用前必须进行100%无害化处理。因此,锰渣无害化研究应该成为业界的热点之一。

3、因此,如何实现含锰-镁的固体或溶液中的锰和镁的选择性分离以及高价值副产的联合制备仍属于行业性难题。

技术实现思路

1、针对现有锰镁分离选择性不理想,且沉淀产品形态不理想等问题,本发明第一目的在于,提供一种溶液中锰镁选择性分离方法,旨在改善锰-镁的一步分离选择性,并联产得到超细粒径的高价值碳酸锰产品。

2、本发明第二目的在于,提供一种利用有所述锰镁选择性分离方法的含锰镁固体的冶炼方法,旨在实现其中的锰和镁的有效分离和高价值利用。

3、一种溶液中锰镁选择性分离方法,将含有mn2+、mg2+的溶液和碳化沉淀剂混合进行预反应,随后进行第一段固液分离,得到预反应渣和含镁母液a;所述的碳化沉淀剂包成分a以及成分b,所述的成分a为水溶性碳酸盐、碳酸氢盐中的至少一种,所述的成分b包括氨水、氢氧化钠、氢氧化钾中的至少一种;

4、将预反应渣和含水溶剂、助剂浆化得浆体,再采用含二氧化碳气氛对浆体加压并保压处理,随后泄压进行第二段固液分离,得到细粒级碳酸锰和含镁母液b;所述的助剂为中性表面活性剂、阳离子型表面活性剂、羟烷基胺中的至少一种。

5、针对锰镁特别是高浓度锰镁难于选择性分离以及难于获得高质量产品的问题,本发明提供了一种锰-镁两段分离思路,其创新地预先利用碳化沉淀剂进行预反应,随后再将反应渣在所述的含二氧化碳气氛、助剂的体系下进行气固液三相保压处理,如此能够意外地协同改善镁和锰的一步分离选择性,不仅如此,还能够意外地改善锰沉淀物的形态和形貌,利于获得超细粒径的高价值的碳酸锰。

6、本发明中,所述的预反应处理以及后续的保压处理的两段处理以及处理过程中的碳化沉淀剂、助剂等参数的联合是协同改善溶液中的锰-镁的分离选择性,并改善碳酸锰产物形态和粒径的关键。

7、本发明中,所述的含有mn2+、mg2+的溶液例如为含有所述离子的硫酸、硝酸、盐酸、醋酸等酸的水溶液。本发明中,对溶液中的mn2+、mg2+的浓度没有特别要求。但研究发现,对于现有技术而言,当mn2+、mg2+的浓度接近,或者mg含量较高时,从其中选择性沉淀mn的难度会更大,然而,针对该问题,采用本发明技术方案,基于所述的预反应以及保压处理的联合,仍能够获得良好的一锅分离选择性。也即是,针对该类高比例mg的锰溶液,采用本发明技术方案能获得更优于现有技术的效果,更具有经济价值。例如,本发明中,所述的含有mn2+、mg2+的溶液中,mn离子浓度在20g/l以上,mg离子浓度在5g/l以上,各离子的上限可以为饱和状态下的离子浓度。例如,考虑到工艺的处理价值,所述的溶液中,mn离子浓度可以是30~60g/l、镁离子浓度可以为5~20g/l的高镁锰溶液。

8、本发明中,预反应阶段的成分a和成分b联合的沉淀处理剂,利于和工艺联合,利于实现锰镁特别是高锰镁的选择性分离和粒度控制。

9、本发明中,所述的碳化沉淀剂中,所述的成分a为碳酸铵、碳酸氢铵中的至少一种;

10、优选地,所述的碳化沉淀剂中的成分a(以碳酸根离子计)与溶液中mn的摩尔比大于或等于0.8,优选为1~2:1;

11、优选地,成分b与溶液中mn的摩尔比为0.5~3.0:1,进一步可以为1~1.5:1;

12、本发明中,所述的预反应阶段的温度没有特别要求,考虑到工艺成本,可以为15~60℃,进一步可以为室温;

13、本发明中,所述的预反应的时间可根据反应需要调控,例如不低于0.5h(0.5h以上),考虑到处理效率,进一步可以为0.5~5.5h,进一步可以为1~2h。

14、本发明中,预反应后,可基于常规的手段进行固液分离,得到的固体为预反应渣(富集碳酸锰产品)和富集有镁的母液a。

15、本发明中,创新地将预反应渣和含水溶剂以及助剂进行浆化处理,得到浆料。

16、本发明中,所述的含水溶剂可以为水,或者为含有和水混溶的溶剂的水溶液;考虑到工艺的简便性以及成本,所述的含水溶剂可以为纯水。

17、本发明中,创新地利用含二氧化碳的气氛对预反应渣在含有助剂的体系下进行气固液三相处理,有助于诱导促使被包裹的镁向表面迁移,并利于碳酸锰的粒度重构,如此可进一步改善镁和锰的分离选择性,不仅如此,还有助于调控碳酸锰的形态,显著降低其粒度。

18、本发明中,所述的中性表面活性剂(也称为非离子性表面活性剂)可以是行业内常规的中性的表面活性剂,例如进一步可以为peg、烷基醇酰胺(ffa)、脂肪醇聚氧乙烯醚(ae)中的至少一种。

19、所述的阳离子表面活性剂可以为行业内常规的阳离子型表面活性剂,进一步可以为c6~c25的有机铵盐中的至少一种。所述的阳离子性表面活性剂进一步可以为c12~c18直链烷基三甲基铵盐,例如ctab。

20、所述的羟烷基胺例如为具有式1结构的化合物:

21、

22、所述的r1为带有羟基的c1~c6的烷基;所述的r2为h或者c1~c6的烷基。

23、优选地,所述的羟烷基胺为三乙醇胺。

24、本发明中,所述的助剂优选为聚乙二醇、ctab、三乙醇胺中的至少一种。

25、本发明中,助剂的用量可根据需要调整,优选地,浆体中,助剂的重量体积比为0.01~0.12g/l,考虑到处理成本以及效果,可进一步为0.02~0.05g/l。

26、本发明中,所述的含二氧化碳气氛中,二氧化碳的体积含量在20%以上。本发明中,所述的二氧化碳可以为纯二氧化碳,也可以是二氧化碳和其他气氛的混合气,考虑到处理成本,其可以是二氧化碳和氮气、氩气、空气中的至少一种的混合气。

27、保压处理阶段的体系压力可根据需要处理,考虑到设备承压成本,进一步可以为1.5~5atm(atm指标准大气压),可进一步为1.5~3atm;

28、本发明中,保压处理阶段的温度没有特别要求,考虑到效果以及处理成本,进一步可以为15~45℃,更进一步可以为室温。

29、本发明还提供了一种含锰镁固体的冶炼方法,将含锰镁固体进行浸出处理,得到含有mn2+、mg2+的溶液,再利用本发明所述的溶液中的锰镁分离方法,获得细粒径的碳酸锰以及含镁溶液,所述的含镁溶液包含含镁母液a和/或含镁母液b。

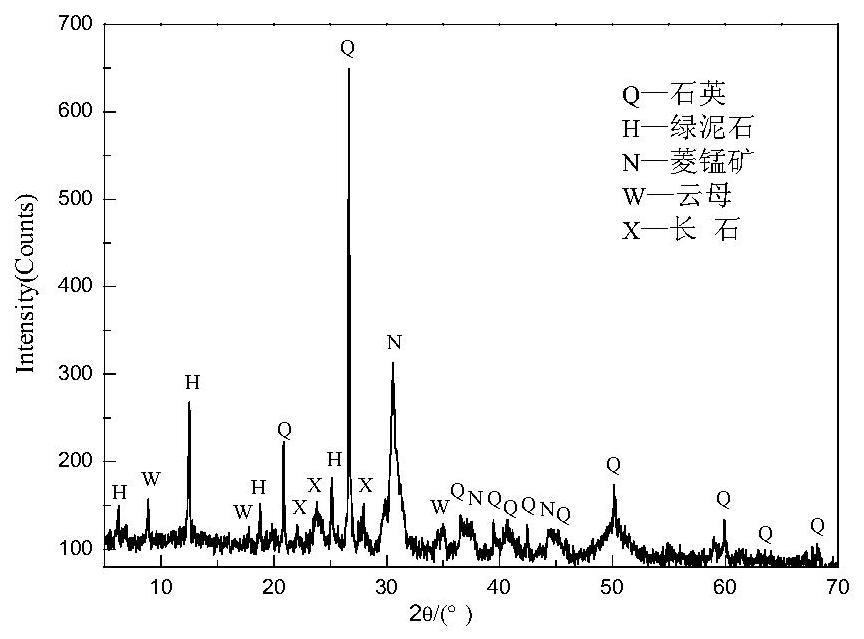

30、本发明中,可基于现有的方法,从所述的含锰镁固体中得到含有mn2+、mg2+的溶液。例如,所述的含锰镁固体为所述的含锰镁固体为含镁碳酸锰矿、含镁氧化锰矿、含镁电解锰渣中的至少一种;

31、优选地,所述的浸出处理为酸浸处理;

32、优选地,所述的酸浸处理的酸液为无机强酸溶液;

33、本发明中,所述的浸出液除了含有mn2+、mg2+,还允许存在铁、si、ca、mg、al、k、na、cu、pb、zn中的至少一种杂质。

34、本发明中,针对制备的产品的性质要求,可选择性地基于现有的手段对浸出液进行除杂纯化。例如,浸出处理后,预先进行除杂处理,制得纯化后的含有mn2+、mg2+的溶液;

35、优选地,所述的除杂过程包括采用硫化剂进行第一段除杂过程和氧化镁调控体系ph至6.0~7.5的第二除杂过程;

36、所述的硫化剂例如为福美钠、硫化钠、硫化铵中的至少一种;第一段除杂过程中,可根据除杂需要,允许添加有还原剂或氧化剂。例如,可以添加双氧水。

37、本发明中,可基于现有的手段,将本发明制得的细粒径的碳酸锰制备任意需要的含锰产品,例如,将制备的细粒径的碳酸锰用于制备电解锰和/或硫酸锰的制备;

38、例如,制备电解锰的步骤以及参数为:优选地,制备电解锰的步骤以及参数为:

39、电解合格液制备:采用阳极液与制备细粒径的碳酸锰产品反应制备制得合格液,随后电解制备电解锰产品;

40、优选地,所述的阳极液为含有mn和硫酸的溶液,其中,mn 10~14g/l,h2so435~45g/l;

41、优选地,合格液中,mn 35~45g/l。

42、优选地,电解过程的温度为36~42℃,阴极区ph 6.8~7.2。

43、制备硫酸锰的步骤以及参数为:采用硫酸溶液与前述制备细粒径的碳酸锰反应制备硫酸锰溶液,根据需要选择性地采用氟化盐沉淀进一步净化溶液中可能存在的镁离子;随后,蒸发结晶制备硫酸锰产品。例如,硫酸与溶液中mn的摩尔比可以为1.1~1.8;氟化盐与溶液中mg的摩尔比可以为1.2~2.5。氟化盐可以为氟化锰、氟化钠、氟化钾中的至少一种。

44、本发明中,可基于现有的手段从含镁溶液中制备镁产品;

45、优选地,将含镁溶液制备碳酸镁,其步骤优选为:

46、将得到的含镁溶液进行除锰处理,得到含锰镁渣和除锰镁液,随后将除锰镁液进行碳化沉镁,制得碳酸镁;

47、优选地,除锰过程中采用的除锰剂为氧化镁;

48、优选地,碳化沉镁阶段的沉淀剂包括碳酸氢铵和氨水;

49、优选地,将得到的碳酸锰进制备得到活性氧化镁、高纯硅钢氧化镁中的至少一种镁系材料。

50、本发明中,可基于现有的理论和手段,对处理过程中的副产进行回收利用。例如,采用氨水回收浸出过程中产生的二氧化碳,并将回收的产品回用至锰镁选择性分离步骤;

51、优选地,从碳化沉镁的母液中回收得到硫酸铵。

52、有益效果:

53、本发明提供了一种全新的镁-锰分离方法,其基于所述的二段反应思路以及助剂-含二氧化碳气氛辅助的气固液三相处理联合,能够改善锰镁的分离效率和选择性,不仅如此,还利于碳酸锰的形态和粒径的控制,利于制备高价值的细粒径纳米级的碳酸锰。

- 还没有人留言评论。精彩留言会获得点赞!