一种C-C复合材料托架表面导电涂层及其制备与应用的制作方法

本发明涉及复合材料,尤其涉及一种c-c复合材料托架表面导电涂层及其制备与应用。

背景技术:

1、物理气相沉积(physical vapor deposition,pvd)技术是指在真空条件下采用物理方法将材料源(固体或液体)表面气化成气态原子或分子,或部分电离成离子,并通过低压气体(或等离子体)过程,在基体托架表面沉积具有某种特殊功能的薄膜的技术,是芯片制造领域中的重要技术。

2、因而对基体托架具备一定导电性的要求,在真空镀膜室中,设计采用托架对样品进行支撑,托架一般选用金属材料,金属材料易导电,在托架施加负偏压有利于薄膜材料的沉积,提高薄膜质量。然而,真空室在薄膜沉积过程托架表面温度可达300℃,极易造成金属托架的热变形,导致薄膜沉积质量降低,影响产品的最终性能。现有技术采用c-c复合材料制作托架,该材料在300℃高温作用下的变形量极低,是作为pvd镀膜托架的理想材料。该c-c复合材料是采用碳纤维编织预制体经过浸渍树脂后模压成型,模压成型的碳纤维复合材料经过高温烧结,去除有机树脂而成。然而该材料导电性较差,在镀膜工艺中无法施加负偏压,需对c-c托架表面进行导电化处理。铜和铝是导电性能优异的金属材料,成本低廉,被广泛用于电气、电路设备的制造。在c-c复合材料托架表面制备铜或铝涂层,提升c-c托架的导电性,进而提升制备薄膜的质量稳定性。

3、相关技术中,在c-c复合材料托架表面制备铜或铝涂层,常用方法为火焰喷涂、电弧喷涂、冷喷涂。冷喷涂粒子速度高,虽然涂层孔隙率低可提升导电性能,但是由于粒子速度高会导致涂层应力大,且c-c复合材料硬度低、脆性大,因材料表面难以粗化冷喷涂的厚度难以做厚(小于100μm),否则会由于涂层与基体的结合力不强导致涂层脱落或开裂、c-c复合材料也会有所损坏;火焰喷涂、电弧喷涂的喷涂粒子速度低,相较于冷喷涂其制备的厚度(小于200μm)厚有利于导电性的提升,但是该方式得到的涂层孔隙较大,特别是涂层厚度大也会增大孔隙度大的缺陷,使得导电性的提升有一定局限,且厚度越高(大于200μm)也同样会导致涂层脱落或开裂的问题。综上,相关技术中,c-c复合材料托架表面导电涂层的导电性及结合强度均有待提升。

技术实现思路

1、有鉴于此,本申请提供一种c-c复合材料托架表面导电涂层及其制备与应用,导电性好、结合力强。

2、为达到上述技术目的,本申请采用以下技术方案:

3、第一方面,本申请提供一种c-c复合材料托架表面导电涂层的制备方法,包括以下步骤:

4、s1.获取洁净表面的c-c复合材料托架;

5、s2.使用复合砂粒对c-c复合材料托架表面进行喷砂处理,得粗糙化c-c复合材料托架,复合砂粒包括粒径为150-220目的细砂以及粒径为12-16目的粗砂;

6、s3.向粗糙化c-c复合材料托架表面喷涂金属层,而后于金属层表面进行喷丸处理,即得c-c复合材料托架表面导电涂层。

7、优选的,喷砂处理的压力为0.4-0.6mpa,喷砂距离为300-500mm。

8、优选的,细砂与粗砂的质量比为100:5-10。

9、优选的,喷丸处理所用的钢丸粒径为1.4-2.0mm,喷丸压力为0.4-0.6mpa,喷丸距离为100-300mm。

10、优选的,喷涂金属层的喷涂工艺为冷喷涂、火焰喷涂、电弧喷涂中的一种或多种。

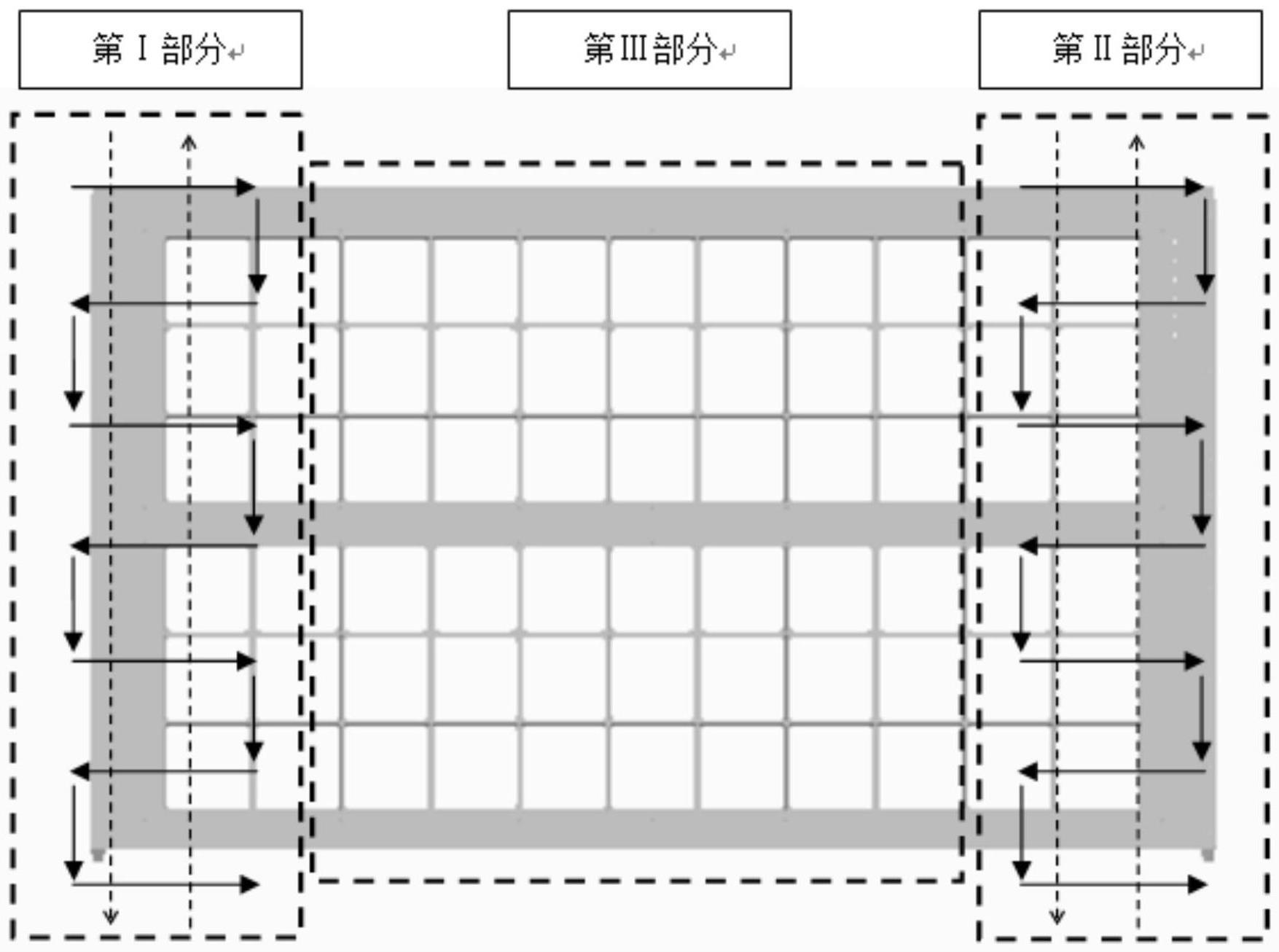

11、优选的,喷涂金属层的喷涂路径为横向喷涂搭接纵向喷涂。

12、优选的,金属层为金属铝层、金属铜层、铝合金层、铜合金层中的一种或几种。

13、优选的,金属层的喷涂厚度为200-300μm。

14、第二方面,本申请提供一种制备方法得到的c-c复合材料托架表面导电涂层。

15、第三方面,本申请提供一种c-c复合材料托架表面导电涂层在芯片领域中的应用。

16、本申请的有益效果如下:

17、本方案针对去胶化的c-c复合材料硬度低、脆性大,喷砂易造成材料缺损的问题,采用了复合砂粒混合的方式喷砂,保证了c-c材料的喷砂完整性,同时提升材料表面粗糙度和涂层结合力,有利于制备冷喷或热喷条件下厚度相对较高的涂层(200-300μm),提高导电性;并在复合喷砂-喷涂金属涂层的基础上,采用喷丸的方式降低由于高孔隙金属涂层因厚度的增大造成空隙的增多而导致的电阻率增大的问题,进一步提升涂层的导电性,同时喷丸使涂层产生一定的压应力,有利于涂层与基体的结合,防止涂层的脱落和导电性能的降低;本方案采用机械手加持喷枪,通过设置喷涂路径,提升了涂层喷涂的均匀性,降低涂层的开裂和剥落风险,有利于喷涂大厚度涂层;本方案本申请的c-c材料托架表面涂层可定期更换,方便后期c-c复合材料的再利用,节约成本,便于工业化推广。

技术特征:

1.一种c-c复合材料托架表面导电涂层的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的c-c复合材料托架表面导电涂层的制备方法,其特征在于,所述喷砂处理的压力为0.4-0.6mpa,喷砂距离为300-500mm。

3.根据权利要求1所述的c-c复合材料托架表面导电涂层的制备方法,其特征在于,所述细砂与所述粗砂的质量比为100:5-10。

4.根据权利要求1所述的c-c复合材料托架表面导电涂层的制备方法,其特征在于,所述喷丸处理所用的钢丸粒径为1.4-2.0mm,喷丸压力为0.4-0.6mpa,喷丸距离为100-300mm。

5.根据权利要求1所述的c-c复合材料托架表面导电涂层的制备方法,其特征在于,所述喷涂金属层的喷涂工艺为冷喷涂、火焰喷涂、电弧喷涂中的一种或多种。

6.根据权利要求1所述的c-c复合材料托架表面导电涂层的制备方法,其特征在于,所述喷涂金属层的喷涂路径为横向喷涂搭接纵向喷涂。

7.根据权利要求1所述的c-c复合材料托架表面导电涂层的制备方法,其特征在于,所述金属层为金属铝层、金属铜层、铝合金层、铜合金层中的一种或几种。

8.根据权利要求1所述的c-c复合材料托架表面导电涂层的制备方法,其特征在于,所述金属层的喷涂厚度为200-300μm。

9.一种如权利要求1-8任一项所述的制备方法得到的c-c复合材料托架表面导电涂层。

10.一种如权利要求9所述的c-c复合材料托架表面导电涂层在芯片领域中的应用。

技术总结

本发明公开一种C‑C复合材料托架表面导电涂层及其制备与应用,包括以下步骤:S1.获取洁净表面的C‑C复合材料托架;S2.使用复合砂粒对C‑C复合材料托架表面进行喷砂处理,得粗糙化C‑C复合材料托架,复合砂粒包括粒径为150‑220目的细砂以及粒径为12‑16目的粗砂;S3.向粗糙化C‑C复合材料托架表面喷涂金属层,而后于金属层表面进行喷丸处理,即得C‑C复合材料托架表面导电涂层;涂层的导电性好、结合力强。

技术研发人员:杜鹏程,秦卫华,刘畅,陈辉,高名传,陈同舟

受保护的技术使用者:中国机械总院集团武汉材料保护研究所有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!