一种碳纤维增强的耐磨表面复合材料及其制备方法和应用

本发明涉及耐磨表面复合材料领域,特别是一种碳纤维增强的耐磨表面复合材料及其制备方法和应用。

背景技术:

1、同步环是汽车变速箱的关键部件,将发动机的转速通过齿轮摩擦传递到输出轴,带动输出轴同步旋转,达到平顺换挡的作用。在实际工作中同步环摩擦系数随着换档次数的增加而减小,最终导致换档失效。所以同步环摩擦系数是决定变速箱使用寿命、稳定性和安全性的重要因素。碳纤维材料因具有优异的耐磨性和耐蚀性,被广泛应用于航空航天、汽车和核能应用等领域。

2、中国专利申请号cn02158922.4公开了一种汽车同步器齿环用酚醛树脂复合材料的制备方法,采用酚醛树脂、脲醛树脂和三聚氰胺甲醛树脂混合物,其中酚醛树脂的重量份数为75-90份,脲醛树脂的重量份数为5-15份,三聚氰胺甲醛树脂的重量份数为5-10份;与碳纤维、玻璃纤维、棉纤维、碳酸钙、硬脂酸锌、二硫化钼和油黑进行复合,采用六次甲基四胺作固化剂,得到的聚合物复合材料综合物理机械性能优良。

3、然而碳纤维与大多数金属间润湿性差,当涉及金属基复合材料时,加工困难,并且复合材料间会出现空隙,导致材料性能下降。碳纤维表面金属化是改善碳纤维表面活性及与其它材料相容性的有效方法,也是制备先进复合材料获得各种新型功能材料的有效途径。碳纤维表面金属化的方法主要有氧化法、物理气相沉积(pvd)、化学气相沉积(cvd)、等离子喷涂法、溶胶-凝胶法、化学沉积。其中,化学沉积形成的金属涂层厚度均匀,光滑致密,且工艺简单,容易控制,不会引起机械损伤以及损坏纤维。镍金属有良好的耐磨性能,碳酸钙更是作为贝壳的主要成分,有效抵挡海底砂粒的冲蚀磨损。所以将两种材料采用化学沉积手段填补碳纤维缝隙,在摩擦过程中钙-镍镀层对碳纤维起到保护作用,摩擦副率先与钙-镍镀层接触,保护内层碳纤维的同时降低了摩擦系数,大大减小磨损率,延长碳纤维和同步环的使用寿命。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种碳纤维增强的耐磨表面复合材料及其制备方法和应用。

2、为达到上述目的,本发明是按照以下技术方案实施的:

3、本发明的第一个目的是要提供一种碳纤维增强的耐磨表面复合材料的制备方法,包括以下步骤:

4、s1、对碳纤维进行去胶处理;

5、s2、对去胶后的碳纤维进行脱浆处理;

6、s3、对脱浆后的碳纤维进行粗化处理;

7、s4、对粗化后的碳纤维进行敏化处理:将粗化后的碳纤维置于sncl2溶液中磁力搅拌,使碳纤维表面吸附一层容易被氧化的物质;

8、s5、对敏化后的碳纤维进行活化处理:将敏化后的碳纤维置于agno3和naoh混合溶液中磁力搅拌,使碳纤维表面生成一种具有催化活性的金属层;

9、s6、对活化后的碳纤维进行还原处理:将活化后的碳纤维置于nah2po2溶液中磁力搅拌60-80min,将残留在碳纤维表面的氧化银还原;

10、s7、将还原处理后的碳纤维置于化学沉积液中进行化学沉积,化学沉积反应温度为80℃,反应时间为20-40min,反应后静置5min,得到钙-镍-碳纤维;其中,所述化学沉积液由以下组分组成:0-28g/l六水合硫酸镍,0-28g/l碳酸钙,30g/l次亚磷酸钠,30g/l醋酸钠,18g/l柠檬酸钠,余量氨水,化学沉积液的ph为10;

11、s8、将得到的钙-镍-碳纤维置于丙酮溶液中还原20-40min,去除化学镀表面多余杂质,并用去离子水洗涤干燥,即得碳纤维增强的耐磨表面复合材料。

12、进一步地,所述步骤s1具体为:将碳纤维置于400-500℃的马弗炉中保持20-40min。

13、进一步地,所述步骤s2具体为:将去胶后的碳纤维在磁力搅拌条件下放入无水乙醇溶液浸泡30min,取出后去离子水清洗,直至上清液清澈,无乳白色浮绪。

14、进一步地,所述步骤s3具体为:将碳纤维置于体积分数为2.5-3%的naoh溶液中磁力搅拌,20-40min。

15、进一步地,所述步骤s4中sncl2溶液的体积分数为3-4%,敏化时间为20-40min。

16、进一步地,所述步骤s5中agno3和naoh混合溶液中agno3的体积分数为4%,naoh的体积分数为2.5%,活化时间为20-40min。

17、进一步地,所述步骤s6中nah2po2溶液的体积分数为2%。

18、本发明的第二个目的是要提供一种利用上述方法制备的碳纤维增强的耐磨表面复合材料。

19、本发明的第三个目的是要提供一种碳纤维增强的耐磨表面复合材料在提高变速箱同步环耐磨性中的应用。

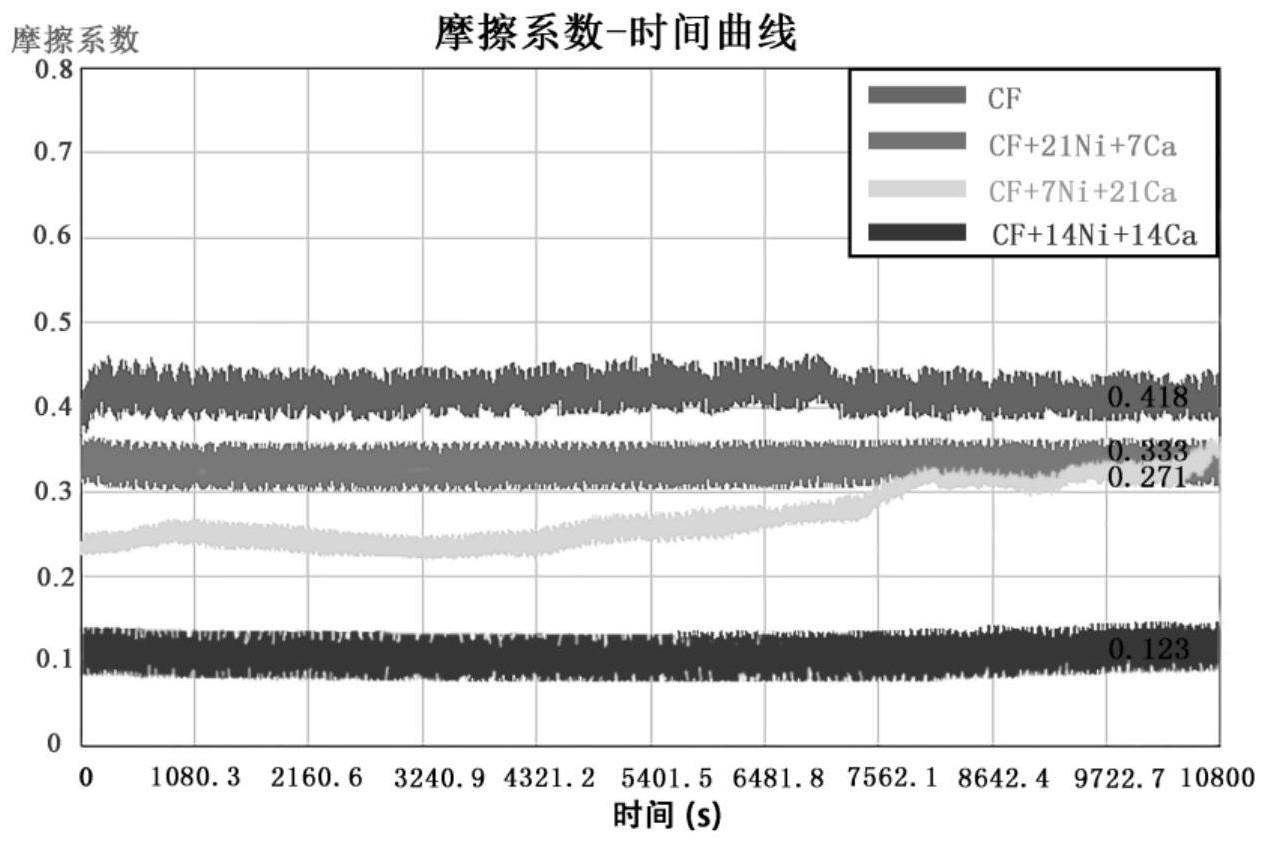

20、与现有技术相比,本发明制备的碳纤维和钙-镍沉积层耦合增强表面耐磨性的复合材料可以用于增强同步环表面的耐磨性,同时表面钙-镍层降低了碳纤维表面的摩擦系数,耦合沉积钙-镍层表面较单一碳纤维层表面的摩擦系数降低约60%,进而提升了同步环表面的耐磨性;在同步环工作过程中,硬度更高的钙-镍镀层表面先被直接磨损,阻滞了碳纤维被磨损;本发明制备简单,成本低,可应用于多物理环境下的相关金属耐磨防护,涵盖了汽车、船舶、航空等诸多领域的金属零部件耐磨损表面。

技术特征:

1.一种碳纤维增强的耐磨表面复合材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的碳纤维增强的耐磨表面复合材料的制备方法,其特征在于,所述步骤s1具体为:将碳纤维置于400-500℃的马弗炉中保持20-40min。

3.根据权利要求1所述的碳纤维增强的耐磨表面复合材料的制备方法,其特征在于,所述步骤s2具体为:将去胶后的碳纤维在磁力搅拌条件下放入无水乙醇溶液浸泡30min,取出后去离子水清洗,直至上清液清澈,无乳白色浮绪。

4.根据权利要求1所述的碳纤维增强的耐磨表面复合材料的制备方法,其特征在于,所述步骤s3具体为:将碳纤维置于体积分数为2.5-3%的naoh溶液中磁力搅拌,20-40min。

5.根据权利要求1所述的碳纤维增强的耐磨表面复合材料的制备方法,其特征在于:所述步骤s4中sncl2溶液的体积分数为3-4%,敏化时间为20-40min。

6.根据权利要求1所述的碳纤维增强的耐磨表面复合材料的制备方法,其特征在于:所述步骤s5中agno3和naoh混合溶液中agno3的体积分数为4%,naoh的体积分数为2.5%,活化时间为20-40min。

7.根据权利要求1所述的碳纤维增强的耐磨表面复合材料的制备方法,其特征在于:所述步骤s6中nah2po2溶液的体积分数为2%。

8.一种如权利要求1-7任一所述的方法制备的碳纤维增强的耐磨表面复合材料。

9.一种如权利要求8所述的碳纤维增强的耐磨表面复合材料在提高变速箱同步环耐磨性中的应用。

技术总结

本发明公开了一种碳纤维增强的耐磨表面复合材料及其制备方法和应用,采用去胶‑粗化‑敏化‑活化‑还原的前处理过程结合化学沉积钙‑镍后处理,制得一种碳纤维‑‑钙‑镍沉积层耦合耐磨表面复合材料,可以用于增强同步环表面的耐磨性。耦合沉积钙‑镍层后的碳纤维复合材料较单一碳纤维材料表面的摩擦系数降低了约60%,提升了同步环材料表面的耐磨性;在同步环工作过程中,硬度更高的钙‑镍镀层表面先被直接磨损,阻滞了碳纤维被磨损。本发明制备简单,成本低,可应用于多物理环境下的相关金属耐磨防护,涵盖了汽车、船舶、航空等诸多领域的金属零部件耐磨损表面。

技术研发人员:李晶,矫雨芯,杜锋,李庆华,张龙飞

受保护的技术使用者:长春理工大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!